一种长条灯装配工装的制作方法

1.本发明涉及灯具装配领域,尤其涉及一种长条灯装置工装。

背景技术:

2.led长条灯一般包括长条状的铝底和安装在该铝底两端的端盖,现有技术中一般采用人工的方式来组装led长条灯,即首先人工装配端盖组件,再将装配后的端盖组件安装至铝底两侧,最后通过手动打螺丝的方式将端盖固定在铝底上。人工方式存在着劳动强度高,生产效率不高的问题,并且装配的品质也不能保证。

3.为解决上述问题,专利号为zl201821957658.1(授权公告号为cn 209078183 u)的中国实用新型专利公开了一种灯具端盖组装机构,具体地,该灯具端盖组装机构包括机架、上料机构、下料机构及产品定位机构,所述产品定位机构包括定位块,所述定位块的顶部设有一弧形放置槽,所述上料机构包括中空限位柱及推料气缸,所述中空限位柱设置于所述定位块的右侧,所述中空限位柱的底部设有一通孔,所述通孔的左侧与右侧与所述中空限位柱的左侧面及右侧面相连通,所述定位块的右侧设有一缺口,缺口与所述弧形放置槽相连通,所述缺口正对所述通孔设置,所述推料气缸设置于所述通孔的右侧,所述推料气缸的输出轴上设有一推板,所述推板正对所述通孔设置;所述下料机构包括导向板、接料桶及下料板。

4.上述专利中通过弧形放置槽对产品进行放置定位,利用中空限位柱对端盖进行自动上料,利用推料气缸将端盖组装于产品的端部,再利用下料板及下料气缸将组装好的产品从弧形放置槽内推出,实现自动下料,有效提高了产品的组装效率,降低了操作人员的劳动强度。然而该专利还是无法解决以下问题:(1)灯具两端的端盖安装不在同一平面上,产品平直度无法有效保证;(2)适用性不佳,无法适用于多种不同型号的led长条灯的装配,而实际产生中频繁换线会影响生产效率;(3)无法实现自动打螺丝,从而影响装配效率。

技术实现要素:

5.本发明所要解决的第一技术问题是针对现有技术而提供一种装配平直度高的长条灯装配工装。

6.本发明所要解决的第二技术问题是针对现有技术而提供一种能适用于多种不同型号的长条灯的长条灯装配工装。

7.本发明所要解决的第三技术问题是针对现有技术而提供一种装配效率高的长条灯装配工装。

8.本发明解决至少一个上述技术问题所采用的技术方案为:一种长条灯装配工装,包括顶部具有工作台的机架,其特征在于,还包括设置在所述工作台的台面上的铝底装载机构、调距滑轨以及打螺丝机构,其中,

9.上述铝底装载机构包括用于定位铝底的第一端的第一滑座和用于定位铝底的第二端的第二滑座,该第一滑座与第二滑座沿左右方向正对设置,上述第一滑座上设置有用

于将端盖推进压紧在铝底的端部上的第一推动气缸,而上述第二滑座上设置有用于将端盖定位在铝底的第二端的第一定位件,该铝底装载机构为沿工作台的台面前后并列设置的两个,且两个铝底装载机构左右交错设置;

10.上述调距滑轨为两个并与上述铝底装载机构一一对应,各调距滑轨分别沿工作台的台面的左右方向延伸,且各铝底装载机构的各滑座能分别在对应的调距滑轨上左右滑动;

11.上述打螺丝机构为两个并与上述铝底装载机构一一对应,各打螺丝机构分别设置在对应铝底装载机构的第二滑座的外侧并与该第二滑座左右相对;

12.并且,上述机架的左右两侧还分别设置与上述铝底装载机构一一对应的端盖上料机构,各端盖上料机构分别设置在对应铝底装载机构的第一滑座的一侧并与该第一滑座左右相对。

13.进一步,所述工作台的台面上还设置有用于将上述铝底按装配工序输送至下一个工位的输送机构,该输送机构包括沿工作台的台面前后方向延伸的输送导轨和滑配安装在该输送导轨上的输送座,该输送座的顶面设置用于放置待输送的铝底的输送装载位,该输送装载位沿左右方向延伸。通过输送机构方便铝底在不同工位之间运输,提升工装的自动化程度,进一步提高装配的效率。

14.进一步,所述输送机构为两个,其中一个输送机构的输送座位于上述两个铝底装载机构之间,而另一个输送机构的输送座位于两个铝底装载机构的一侧。这样铝底的一端在其中一个铝底装载机构拼装好端盖后能通过输送机构而被输送至另一个铝底装载机构进行自动打螺丝操作,而装配完成后的灯具也可以通过该输送机构被输送至下一个工位进行操作,例如接线操作等。

15.进一步,各所述第一滑座的顶部分别设置有用于装载定位铝底的第一端的第一装配装载位,该第一装配装载位沿左右方向延伸,且各第一装配装载位的外侧分别设置有上述第一推动气缸,各第一推动气缸的活塞杆分别沿左右方向延伸,且各第一推动气缸的活塞杆的自由端上分别固定有用于夹持端盖的夹持头,且各夹持头分别邻近对应的第一装配装载位且两者沿左右方向相对设置。这样通过端盖上料机构将端盖放置在该夹持头中,接着通过该第一推动气缸的进给使得端盖拼装在铝底的端部。

16.进一步,各所述第二滑座的顶部分别设置有用于装载定位铝底的第二端的第二装配装载位,该第二装配装载位沿左右方向延伸,且各第二装配装载位的外侧分别设置有上述第一定位件,且该第一定位件包括沿前后方向并列设置的第一夹块和第二夹块,当该第一夹块和第二夹块夹紧拼合时,该第一夹块和第二夹块围成与上述端盖相配并用于容置该端盖的夹持空间,这样通过第一夹块和第二夹块配合夹紧端盖,能将端盖稳定地定位在铝底的端部上。各所述打螺丝机构均包括沿左右方向固定在工作台的台面的进给滑轨、三轴模组以及电动螺丝刀,上述三轴模组滑配连接在进给滑轨上,上述电动螺丝刀安装在三轴模组上,且该电动螺丝刀的刀头沿左右方向延伸并与对应的第一定位件左右相对。这样通过三轴模组沿进给滑轨的滑动能将电动螺丝刀进给至合适的位置(待装配的长条灯的规格不同,打螺丝时电动螺丝刀的位置也不同),同时通过三轴模组精确的调节打螺丝的角度,最后通过电动螺丝刀准确地将螺丝打入所需的位置,使得端盖与铝底通过螺丝固定为一体。进一步,各所述端盖上料机构均包括安装在上述工作台的台面上的抓料组件,该抓料组

件包括沿左右方向固定在工作台的台面上的抓料滑轨和抓料机械手,该抓料机械手的上端具有操作头,该操作头上设置有用于夹持端盖的夹爪,而该抓料机械手的下端设置万向座,上述抓料滑轨上滑配连接有滑块,而上述万向座固定在该滑块上。这样通过滑块沿抓料滑轨的滑动能实现抓料机械手的左右移动,而通过万向座能实现抓料机械手的转动,抓料时通过夹爪抓取端盖,接着通过抓料机械手的移动而将抓取的端盖放置于上述第一推动气缸的夹持头中,完成端盖的上料。

17.进一步,各所述端盖上料机构还均包括端盖上料输送架和端盖上料台,其中,各端盖上料台分别设在对应的端盖上料输送架与机架之间,各上述端盖上料输送架均包括架体、用于放置端盖的托盘以及输送组件,上述托盘沿架体的高度方向水平间隔放置在上述架体中且各托盘能在上述输送组件的作用下沿架体的高度方向朝上运动,且空托盘始终位于满载有端盖的托盘的上方,上述架体朝向端盖上料台的一侧开口而能供托盘水平滑出,各端盖上料台的顶面为供对应的抓料机械手抓取端盖的上料台面,且该上料台面上设置有沿左右方向延伸的上料滑轨,而该上料滑轨上滑配安装有用于夹持上述托盘的夹紧气缸。这样夹紧气缸沿上料滑轨滑向上述端盖上料输送架,这样夹满载有端盖的托盘并沿上料滑轨滑动而复位,此时抓料机械手能使端盖上料台上的托盘中抓取端盖,当端盖上料台上的托盘空盘后,上述夹紧气缸重新夹紧空托盘并将该空托盘推回至上述端盖上料输送架中。

18.进一步,所述架体的外形呈方形并包括分别设置在四个角处的立梁,上述输送组件包括传动链条、用于驱动该传动链条转动的传动链轮以及用于驱动该传动链轮转动的驱动结构,上述传动链条与立梁一一对应并能分别沿前后方向上下转动,沿左右方向设置的两根传动链条之间固定有沿左右方向延伸的置物架,其中,前后两侧的对应的两个置物架用于水平放置上述托盘,各立梁的上下两端分别安装有上述传动链轮,各传动链条分别张紧安装在对应立梁的两个传动链轮之间,且前后两根立梁的对应端的两个传动链轮通过同步轴相联动。这样各传动链轮转动时能带动对应的传动链条转动,从而使得各传动链条上的各置物架随传动链条移动而实现搁置在置物架上的各托盘的移动。

19.进一步,所述端盖上料台固定在上述端盖上料输送架内侧的下部,而上述驱动结构设置在上述端盖上料台的上料台面的下方,该驱动结构包括驱动电机、主动齿轮、从动齿轮以及与端盖上料台相邻的两根传动链条一一对应的传动组件,上述主动齿轮安装在驱动电机的输出轴上,从动齿轮与该主动齿轮相啮合,各传动组件均包括第一传动轮和第二传动轮以及涨紧连接在该第一传动轮和第二传动轮上的传动带,其中,各第一传动轮分别与对应的传动链条位于下方的那个传动链轮同轴设置,而两个第二传动轮分别与上述主动齿轮和从动齿轮同轴设置。这样驱动电机转动而带动主动齿轮转动,进而带动从动齿轮转动,而主动齿轮和从动齿轮的转动分别带动对应的第二传动轮转动,接着通过各传动带实现第一传动轮的转动,最终实现各传动链轮的转动。

20.进一步,各所述置物架均为沿左右方向延伸的弯折板,并且当该置物架位于上述架体内部时,该置物架的水平部分始终位于竖直部分的下部,从而能使各托盘始终处于水平状态,避免端盖从托盘中掉落。

21.与现有技术相比,本发明的优点在于:本发明包括铝底装载机构、调距滑轨、打螺丝机构以及端盖上料机构,其中通过铝底装载机构能实现对铝底的装载和定位,其中第一滑座上的第一推动气缸能将端盖推进并压紧在铝底的第一端部,而第二滑座上的第一定位

件能实现对铝底的第二端部的定位,且第一滑座与第二滑座沿左右方向正对设置,从而实现端盖与铝底端部的稳固定位,并且保证铝底两端的端盖安装在同一平面上,保证灯具装配的平直度。同时,通过调距滑轨能对各铝底装载机构的各滑座的间距进行调节,从而使得铝底装载机构能用于装载不同规格的长条灯,进而使得本发明中的工装能适用于装配不同规格的长条灯,并且,通过各第二滑座上的第一定位件夹持经第一推动气缸推进压紧后的端盖,打螺丝机构能实现自动打螺丝而使端盖与铝底的端部通过螺丝固定在一体,与手动上螺丝的方式相比本发明采用自动打螺丝的方式能大大提升长条灯的装配效率,此外,通过端盖上料机构能实现端盖的自动上料。并且,装配过程中,两侧的两个端盖上料机构和两个打螺丝机构同时对对应铝底装载机构的铝底进行装配操作,进一步提升了装配的效率。

附图说明

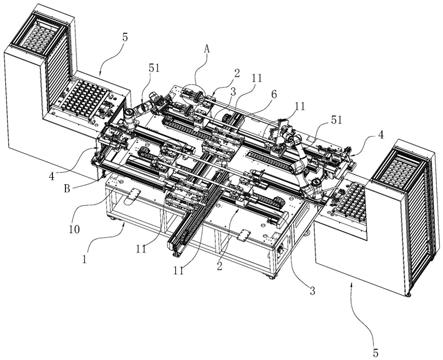

22.图1为本发明实施例中长条灯装配工装的结构示意图;

23.图2为本发明实施例中长条灯装配工装的局部结构示意图;

24.图3为本发明实施例中第一推动气缸装载端盖状态下的结构示意图;

25.图4为本发明实施例中打螺丝机构的结构示意图;

26.图5为本发明实施例中抓料组件的结构示意图;

27.图6为本发明实施例中端盖上料输送架和端盖上料台的结构示意图;

28.图7为本发明实施例中端盖上料输送架和端盖上料台的局部结构示意图;

29.图8为图7的另一方向的结构示意图;

30.图9为图1中a部分的放大图;

31.图10为图1中b部分的放大图;

32.图11为图7中c部分的放大图;

33.图12为图8中d部分的放大图。

具体实施方式

34.以下结合附图实施例对本发明作进一步详细描述。

35.如图1~12所示,一种长条灯装配工装(本实施例中,该长条灯为led长条灯)包括顶部具有工作台10的机架1,其特征在于,还包括设置在上述工作台10的台面上的铝底装载机构2、调距滑轨3以及打螺丝机构4。其中,上述铝底装载机构2包括用于定位铝底11的第一端的第一滑座21和用于定位铝底11的第二端的第二滑座22,该第一滑座21与第二滑座22沿左右方向正对设置,上述第一滑座21上设置有用于将端盖12推进压紧在铝底11的端部上的第一推动气缸23,而上述第二滑座22上设置有用于将端盖12定位在铝底11的第二端的第一定位件24,该铝底装载机构2为沿工作台10的台面前后并列设置的两个,且两个铝底装载机构2左右交错设置。上述调距滑轨3为两个并与上述铝底装载机构2一一对应,各调距滑轨3分别沿工作台10的台面的左右方向延伸,且各铝底装载机构2的各滑座能分别在对应的调距滑轨3上左右滑动。上述打螺丝机构4为两个并与上述铝底装载机构2一一对应,各打螺丝机构4分别设置在对应铝底装载机构2的第二滑座22的外侧并与该第二滑座22左右相对。并且,上述机架1的左右两侧还分别设置与上述铝底装载机构2一一对应的端盖上料机构5,各端盖上料机构5分别设置在对应铝底装载机构2的第一滑座21的一侧并与该第一滑座21左

右相对。

36.这样本发明中通过铝底装载机构2能实现对铝底11的装载和定位,其中第一滑座21上的第一推动气缸23能将端盖12推进并压紧在铝底11的第一端部,而第二滑座22上的第一定位件24能实现对铝底11的第二端部的定位,且第一滑座21与第二滑座22沿左右方向正对设置,从而实现端盖12与铝底11端部的稳固定位,并且保证铝底11两端的端盖12安装在同一平面上,保证灯具装配的平直度。同时,通过调距滑轨3能对各铝底装载机构2的各滑座的间距进行调节,从而使得铝底装载机构2能用于装载不同规格的长条灯,进而使得本发明中的工装能适用于装配不同规格的长条灯,并且,通过各第二滑座22上的第一定位件24夹持经第一推动气缸23推进压紧后的端盖12,打螺丝机构4能实现自动打螺丝而使端盖12与铝底11的端部通过螺丝固定在一体,与手动上螺丝的方式相比本发明采用自动打螺丝的方式能大大提升长条灯的装配效率,此外,通过端盖上料机构5能实现端盖12的自动上料。并且,装配过程中,两侧的两个端盖上料机构5和两个打螺丝机构4同时对对应铝底装载机构2的铝底11进行装配操作,进一步提升了装配的效率。

37.进一步,上述工作台10的台面上还设置有用于将上述铝底11按装配工序输送至下一个工位的输送机构6,该输送机构6包括沿工作台10的台面前后方向延伸的输送导轨61和滑配安装在该输送导轨61上的输送座62,该输送座62的顶面设置用于放置待输送的铝底11的输送装载位621,该输送装载位621沿左右方向延伸。通过输送机构6方便铝底11在不同工位之间运输,提升工装的自动化程度,进一步提高装配的效率。优选地,上述输送机构6为两个,其中一个输送机构6的输送座62位于上述两个铝底装载机构2之间,而另一个输送机构6的输送座62位于两个铝底装载机构2的一侧。这样铝底11的一端在其中一个铝底装载机构2拼装好端盖12后能通过输送机构6而被输送至另一个铝底装载机构2进行自动打螺丝操作,而装配完成后的灯具也可以通过该输送机构6被输送至下一个工位进行操作,例如接线操作等。

38.进一步,各上述第一滑座21的顶部分别设置有用于装载定位铝底11的第一端的第一装配装载位210,该第一装配装载位210沿左右方向延伸,且各第一装配装载位210的外侧分别设置有上述第一推动气缸23,各第一推动气缸23的活塞杆分别沿左右方向延伸,且各第一推动气缸23的活塞杆的自由端上分别固定有用于夹持端盖12的夹持头231,且各夹持头231分别邻近对应的第一装配装载位210且两者沿左右方向相对设置。这样通过端盖上料机构5将端盖12放置在该夹持头231中,接着通过该第一推动气缸23的进给使得端盖12拼装在铝底11的端部。各上述第二滑座22的顶部分别设置有用于装载定位铝底11的第二端的第二装配装载位220,该第二装配装载位220沿左右方向延伸,且各第二装配装载位220的外侧分别设置有上述第一定位件24,且该第一定位件24包括沿前后方向并列设置的第一夹块241和第二夹块242,当该第一夹块241和第二夹块242夹紧拼合时,该第一夹块241和第二夹块242围成与上述端盖12相配并用于容置该端盖12的夹持空间,这样通过第一夹块241和第二夹块242配合夹紧端盖12,能将端盖12稳定地定位在铝底11的端部上。

39.各上述打螺丝机构4均包括沿左右方向固定在工作台10的台面的进给滑轨41、三轴模组42以及电动螺丝刀43,上述三轴模组42滑配连接在进给滑轨41上,上述电动螺丝刀43安装在三轴模组42上,且该电动螺丝刀43的刀头沿左右方向延伸并与对应的第一定位件24左右相对。这样通过三轴模组42沿进给滑轨41的滑动能将电动螺丝刀43进给至合适的位

置(待装配的长条灯的规格不同,打螺丝时电动螺丝刀43的位置也不同),同时通过三轴模组42精确的调节打螺丝的角度,最后通过电动螺丝刀43准确地将螺丝打入所需的位置,使得端盖12与铝底11通过螺丝固定为一体。并且,本发明中工装可通过与mes系统对接,可实现对每个端盖12螺丝固定扭矩的可追索性,从而实现数字化的装配生产。

40.本实施例中,各上述各上述端盖上料机构5均包括安装在上述工作台10的台面上的抓料组件51,该抓料组件51包括沿左右方向固定在工作台10的台面上的抓料滑轨511和抓料机械手512,该抓料机械手512的上端具有操作头513,该操作头513上设置有用于夹持端盖12的夹爪5131,而该抓料机械手512的下端设置万向座515,上述抓料滑轨511上滑配连接有滑块514,而上述万向座515固定在该滑块514上。这样通过滑块514沿抓料滑轨511的滑动能实现抓料机械手512的左右移动,而通过万向座515能实现抓料机械手512的转动,抓料时通过夹爪5131抓取端盖12,接着通过抓料机械手512的移动而将抓取的端盖12放置于上述第一推动气缸23的夹持头231中,完成端盖12的上料。

41.本实施例中,为进一步提升装配效率,各第一滑座21上分别沿前后方向并列设置有两个第一装配装载位210,相应地,各第二滑座22上分别沿前后方向并列设置有两个第二装配装载位220,同时,各第一滑座21上的第一推动气缸23也为前后并列设置的两个,而各第二滑座22上的第一定位件24也为前后并列设置的两个,即本发明中的工装能同时对四个铝底11进行装配操作。相应地,各上述打螺丝机构4上的电动螺丝刀43也为前后并列设置的两个,各上述抓料机械手512上的夹爪5131也为前后并列设置的两个。

42.进一步,各上述端盖上料机构5还均包括端盖上料输送架52和端盖上料台53,其中,各端盖上料台53分别设在对应的端盖上料输送架52与机架1之间,各上述端盖上料输送架52均包括架体521、用于放置端盖12的托盘7以及输送组件8,上述托盘7沿架体521的高度方向水平间隔放置在上述架体521中且各托盘7能在上述输送组件8的作用下沿架体521的高度方向朝上运动,且空托盘7始终位于满载有端盖12的托盘7的上方,上述架体521朝向端盖12上料台53的一侧开口而能供托盘7水平滑出,各端盖12上料台53的顶面为供对应的抓料机械手512抓取端盖12的上料台面530,且该上料台面530上设置有沿左右方向延伸的上料滑轨531,而该上料滑轨531上滑配安装有用于夹持上述托盘7的夹紧气缸532。这样夹紧气缸532沿上料滑轨滑531向上述端盖12上料输送架52,这样夹满载有端盖12的托盘7并沿上料滑轨531滑动而复位,此时抓料机械手512能使端盖上料台53上的托盘7中抓取端盖12,当端盖上料台53上的托盘7空盘后,上述夹紧气缸532重新夹紧空托盘7并将该空托盘7推回至上述端盖上料输送架52中。

43.本实施例中,上述架体521的外形呈方形并包括分别设置在四个角处的立梁5211,上述输送组件8包括传动链条81、用于驱动该传动链条81转动的传动链轮82以及用于驱动该传动链轮82转动的驱动结构9,上述传动链条81与立梁5211一一对应并能分别沿前后方向上下转动,沿左右方向设置的两根传动链条81之间固定有沿左右方向延伸的置物架83,其中,前后两侧的对应的两个置物架83用于水平放置上述托盘7,各立梁5211的上下两端分别安装有上述传动链轮82,各传动链条81分别张紧安装在对应立梁5211的两个传动链轮82之间,且前后两根立梁5211的对应端的两个传动链轮82通过同步轴84相联动。这样各传动链轮82转动时能带动对应的传动链条81转动,从而使得各传动链条81上的各置物架83随传动链条81移动而实现搁置在置物架83上的各托盘7的移动。

44.进一步,上述端盖上料台53固定在上述端盖上料输送架52内侧的下部,而上述驱动结构9设置在上述端盖上料台53的上料台面530的下方,该驱动结构9包括驱动电机91、主动齿轮92、从动齿轮93以及与端盖上料台53相邻的两根传动链条81一一对应的传动组件94,上述主动齿轮92安装在驱动电机91的输出轴上,从动齿轮93与该主动齿轮92相啮合,各传动组件94均包括第一传动轮941和第二传动轮942以及涨紧连接在该第一传动轮941和第二传动轮942上的传动带943,其中,各第一传动轮941分别与对应的传动链条81位于下方的那个传动链轮82同轴设置,而两个第二传动轮942分别与上述主动齿轮92和从动齿轮93同轴设置。这样驱动电机91转动而带动主动齿轮92转动,进而带动从动齿轮93转动,而主动齿轮92和从动齿轮93的转动分别带动对应的第二传动轮942转动,接着通过各传动带943实现第一传动轮941的转动,最终实现各传动链轮82的转动。优选地,本实施例中,各上述置物架83均为沿左右方向延伸的弯折板,并且当该置物架83位于上述架体521内部时,该置物架83的水平部分始终位于竖直部分的下部,从而能使各托盘7始终处于水平状态,避免端盖12从托盘7中掉落。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1