基于摩擦驱动的大展长齿轮渐开线样板纯滚动展成装置

1.本发明属于精密齿轮加工与测试技术领域,涉及一种基于摩擦驱动的大展长齿轮渐开线样板纯滚动展成装置,用于生成渐开线的加工与测量基准。

背景技术:

2.渐开线廓形是目前使用最普遍、加工工艺最成熟的一种齿轮廓形,广泛应用于减/变速器、齿轮刀具、高端装备、工业机器人等各个领域。代表齿轮渐开线最高加工精度的器件是用于齿轮渐开线量值传递基准的齿轮渐开线样板。齿轮渐开线样板是校准各种渐开线测量仪器的标准计量器具,主要用于传递齿轮渐开线参数量值、修正仪器示值和确定仪器示值误差。

3.发明专利【zl201510091994.7】公开了一种高精度径向可调式齿轮渐开线样板及其调整方法,提出可以通过调整齿轮渐开线样板在芯轴上的安装偏心,可最多使三个齿面的齿廓倾斜偏差调为一致;发明专利【zl201610847011.2】公开一种大齿轮渐开线样板,该样板由渐开线样板块、扇形基圆块和辅助支撑球头螺钉组成,虽然该样板结构在用于制作大基圆参数的齿轮渐开线样板具有结构简单。质量小巧的优点,但是由于没有设计回转中心,由基圆盘外圆柱面确定齿轮渐开线样板基圆的中心会带来较大的误差,从而影响了该结构大齿轮渐开线样板的使用精度。专利【zl201711393983.x】公开了一种自安装基准等公法线齿轮渐开线样板,这种结构的齿轮渐开线样板左右齿面具有等公法线的结构,并且设有基准内孔和基准端面,并且具有轴对称结构,这些特征使该结构的齿轮渐开线样板具有较好的使用性能,易于获得高度加工精度。公开的专利均提到了一种齿轮渐开线样板的新结构,但都均没有涉及加工和检测齿轮渐开线样板的具体装置与方法。

4.我国现行的齿轮渐开线样板国家标准gb/t 6467

‑

2010规定了齿轮渐开线样板的等级分1级和2级。1级齿轮渐开线样板的齿廓形状公差f

fαt

对应于基圆半径r

b

≤100mm、100mm<r

b

≤200mm、200mm<r

b

≤300mm和300mm<r

b

≤400mm分别为1.0μm、1.4μm、1.7μm和2.1μm;设计展开长度对应于基圆半径r

b

=100mm、200mm、300mm、400mm应不小于70mm、105mm、140mm和160mm;渐开线齿廓面的表面粗糙度不大于ra 0.1。我国现行的齿轮渐开线样板鉴定规程jjg 332

‑

2003仅规定了基圆半径r

b

≤200mm的齿轮渐开线样板的检测规范和不同基圆半径对应的设计展长长度。大展开长度齿轮渐开线样板特指渐开线展开长度大于100mm的齿轮渐开线样板,目前在国内没有相应的设计、加工检测方法及产品。

5.在大齿轮样板方面:联邦德国物理技术研究ptb于2009年研制了一种齿顶圆直径1000mm的扇形大齿轮样板,其渐开线的展开长度为120mm,齿廓形状偏差为1.8μm左右,这是公开报道的具有最大展开长度的齿轮渐开线样板;2011年ptb又设计制造了一种齿顶圆直径约为2000mm的大齿圈标准样板,其渐开线的展开长度约为84mm,齿廓形状偏差约为2μm,这是公开报道的具有最大基圆直径的齿轮渐开线样板。我国国家计量院也开发出了直径1m的大齿轮样板,制造精度在4~2级之间。上述的齿轮渐开线标准器,由于渐开线展开长度相对基圆参数偏小,均不满足我国1级精度齿轮渐开线样板的精度要求。

6.大连理工大学高精度齿轮研究室开发出展开长度为60mm,齿廓形状偏差小于0.5μm的1级精度齿轮渐开线样板,达到我国1级精度齿轮渐开线样板的公差要求。但具有更大展开长度的齿轮渐开线样板没有涉及。

7.直线绕圆做纯滚动,直线上任意一点的运动轨迹就是以该圆为基圆的渐开线,这是渐开线基本的生成原理。基于纯滚动展成原理实现高精度等级的齿轮渐开线样板的加工已是行业内的一种共识,但相较于一般展开长度的齿轮渐开线样板,大展开长度齿轮渐开线样板具有展开长度长、尺寸大、质量重、驱动难的难点,滚动组件的设计及驱动问题仍有待解决。

技术实现要素:

8.为解决大展开长度亚微米廓形精度齿轮渐开线的制造难题,本发明基于纯滚动展成原理,提出一种基于摩擦驱动的大展长齿轮渐开线样板纯滚动展成装置,用于生成渐开线的加工与测量基准。

9.具体技术方案为:基于摩擦驱动的大展长齿轮渐开线样板纯滚动展成装置,包括:滚动组件、导轨组件和摩擦驱动机构;

10.其中滚动组件包括:大展开长度齿轮渐开线样板、样板密珠轴套、芯轴、左基圆盘、右基圆盘、左平行套筒、右平行套筒、左密珠轴套、右密珠轴套、左平垫圈、右平垫圈,左十字垫圈、右十字垫圈和左锁紧螺母、右锁紧螺母;所述芯轴为整个滚动组件的径向安装基准,中间为一高精度的圆柱面,两端为细牙螺纹;所述左、右基圆盘分别通过左密珠轴套和右密珠轴套与芯轴进行定位装配,位于芯轴两端;大展开长度齿轮渐开线样板通过样板密珠轴套与芯轴进行定位装配,位于芯轴中间;左平行套筒、右平行套筒与芯轴之间为间隙配合;左、右平行套筒一端的定位面分别与大展开长度齿轮渐开线样板的端面贴合定位,另一端的定位面分别与左、右基圆盘的轴向定位小端面贴合定位,确保左、右基圆盘与大展开长度齿轮渐开线样板工件轴向定位精度;芯轴左右两端由外到内,依次通过左锁紧螺母、左十字垫圈、左平垫圈锁紧左基圆盘外端面,右锁紧螺母、右十字垫圈、右平垫圈锁紧右基圆盘外端面;

11.所述导轨组件包括:底座、左导轨、右导轨、左挡板、右挡板、左导轨定位板、右导轨定位板和基圆盘定位挡板;底座为u型结构,其突出结构顶面为导轨定位面;左、右导轨为细腰型截面的拉伸体,截面形状上下对称、左右对称;左、右导轨分别通过左右挡板和左、右导轨定位板固定到底座的导轨定位面上;基圆盘定位挡板固定在平台上,用于定位底座和左、右导轨的端面;导轨顶面为工作面,滚动组件在导轨顶面上做纯滚动展成运动;

12.所述摩擦驱动机构包括摩擦块、电动直线滑台、转接板、立柱滑台和立柱底座;摩擦块由刚性的摩擦块基体和柔性、大摩擦系数的摩擦垫组成,摩擦块安装在电动直线滑台上,摩擦垫分别与左基圆盘、右基圆盘的外圆柱面弹性压紧;电动直线滑台通过转接板安装在立柱滑台上,立柱滑台安装在立柱底座上,立柱底座安装在平台上,电动直线滑台带动摩擦块运动,进而利用摩擦带动滚动组件在导轨组件上做纯滚动展成运动。

13.进一步地,所述左、右导轨的截面形状从上往下依次为宽矩形、倒梯形、窄矩形、梯形和宽矩形;导轨的侧向斜面与导轨底面或导轨顶面的夹角在60

°

~80

°

之间;导轨侧向中间矩形区域设有均布的导轨连接孔,利用导轨连接孔将左、右导轨连接到一起同步加工与

检测。左、右导轨在使用时,不得改变左、右导轨的相对方位;导轨两端面设有连接螺纹孔,便于其他附属零件的连接。

14.进一步地,所述导轨组件还包括铜垫片、连接螺钉、导轨紧定螺钉;左、右挡板和左、右导轨定位板上均设有一排通孔和一排螺纹孔,分别用于连接螺钉和导轨紧定螺钉的连接;导轨紧定螺钉通过铜垫片施加作用力于导轨侧向斜面,水平方向的分力使左、右导轨压紧导轨定位板,竖直向下的分力使左、右导轨压紧底座,从而保证了导轨定位的可靠性。

15.进一步地,所述左、右基圆盘为非整圆一体式结构且尺寸一致,便于左、右基圆盘的减重和加工;左、右基圆盘中间腹板上设有若干均布的腹板孔,便于减重和拿取;左、右基圆盘上设有对称布置的同心等直径的两段外圆柱面和一个基准内孔,一端的外圆柱面为展成基准圆柱面,另一端的外圆柱面为摩擦驱动圆柱面;外圆柱面对应的圆心角比大展开长度齿轮渐开线样板对应的设计展开角大10%;侧向基准面与基准内孔的中心轴线平行;装配成滚动组件时,左、右基圆盘的侧向基准面共面。

16.进一步地,所述大展开长度齿轮渐开线样板具有等公法线结构,大展开长度齿轮渐开线样板每端的左、右异侧渐开线齿面为等公法线结构;基准内孔用于大展开长度齿轮渐开线样板的径向定位;基准端面用于大展开长度齿轮渐开线样板的轴向定位,两基准端面平行且与基准内孔的中心轴线垂直;基准外圆柱面是大展开长度齿轮渐开线样板在量值传递时的安装基准,与基准内孔同轴;腹板上设有若干对称的减重槽,便于大展开长度齿轮渐开线样板的减重。

17.进一步地,滚动组件在装配时,先在芯轴的一端按顺序装入左密珠轴套、左基圆盘、左平垫圈、左十字垫圈、左锁紧螺母,再将左基圆盘放置在一基准平面上,侧向基准面与基准平面接触,再依次装入左平行套筒、样板密珠轴套、大展开长度齿轮渐开线样板、右平行套筒、右密珠轴套、右基圆盘、右平垫圈、右十字垫圈、右锁紧螺母;调整大展开长度齿轮渐开线样板的位置,使其中心轴线与左、右大基圆盘的中心轴线对齐,同步拧紧左、右锁紧螺母。

18.进一步地,所述左、右密珠轴套和样板密珠轴套选用g3或g5级的轴承钢球,分别与芯轴和左、右基圆盘的基准内孔、大展开长度齿轮渐开线样板的基准内孔的单边过盈量为1~3μm。

19.进一步地,所述底座为u型,两侧面预埋螺母,用于与左、右挡板和左、右导轨定位板的连接;底座上表面为左、右导轨的安装基准面;底座通过胶粘或螺钉连接固定于平台上;平台上预埋螺母,用于安装底座和基圆盘定位挡板。

20.进一步地,所述基圆盘定位挡板为l形拉伸体,拉伸方向中间设有挡板凹槽,侧面为基圆盘定位面,将滚动组件安装在导轨组件上时,左、右基圆盘的侧向基准面平行于基圆盘定位面;基圆盘定位挡板的底面为基圆盘定位挡板的安装基准面,底面上有1~3排挡板连接沉头孔。

21.进一步地,所述整个导轨组件装配完后进行时效处理,以消除该组件的残余应力和装配应力,然后对导轨顶面进行对研处理。

22.本发明的有益效果在于,发明了基于摩擦驱动的大展长齿轮渐开线样板纯滚动展成装置,包括滚动组件、导轨组件和摩擦驱动机构,用于生成渐开线的加工与测量基准;大基圆盘的新型结构有利于大基圆盘的加工、测量和使用;滚动组件结构对称,径向基准统

一,并以大展开长度齿轮渐开线样板的两端面为轴向安装基准;电动直线滑台运动距离与滚动组件展开长度比值为2:1,且摩擦垫为柔性,有利于减少电动直线滑台的非轴向误差和振动等环境误差对滚动展成精度的影响;加工和测量渐开线无原理性误差,可用于1级精度大展开长度齿轮渐开线样板的加工与测量领域,具有良好的市场应用前景与推广价值。

附图说明

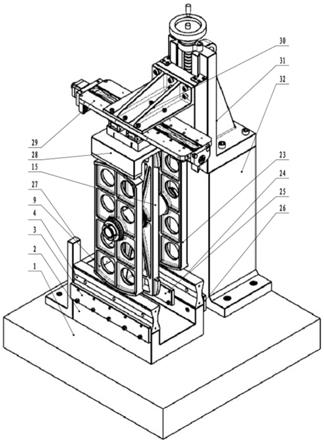

23.图1大展开长度齿轮渐开线样板滚动组件及摩擦驱动机构模型图。

24.图2大展开长度齿轮渐开线样板滚动组件及摩擦驱动机构截面图。

25.图3大理石底座。

26.图4导轨。

27.图5大基圆盘。

28.图6大展开长度齿轮渐开线样板。

29.图7基圆盘定位挡板。

30.图8摩擦块。

31.图中:1平台;2底座;3左挡板;4左导轨;4

‑

1连接螺纹孔;4

‑

2导轨侧向定位面;4

‑

3导轨连接孔;4

‑

4导轨底面;4

‑

5导轨侧向斜面;4

‑

6导轨顶面;5导轨紧定螺钉;6连接螺钉;7铜垫片;8左导轨定位板;9左基圆盘;9

‑

1外圆柱面;9

‑

2基准内孔;9

‑

3腹板孔;9

‑

4轴向定位小端面;9

‑

5轴向测量大环面;9

‑

6侧向基准面;10左锁紧螺母;11左十字垫圈;12左平垫圈;13左密珠轴套;14左平行套筒;15大展开长度齿轮渐开线样板;15

‑

1渐开线齿面;15

‑

2减重槽;15

‑

3基准外圆柱面;15

‑

4基准端面;15

‑

5基准内孔;16样板密珠轴套;17芯轴;18右平行套筒;19右密珠轴套;20右平垫圈;21右十字垫圈;22右锁紧螺母;23右基圆盘;24右导轨定位板;25右导轨;26右挡板;27基圆盘定位挡板;27

‑

1基圆盘定位面;27

‑

2挡板凹槽;27

‑

3挡板连接沉头孔;28摩擦块;28

‑

1摩擦块基体;28

‑

2摩擦垫;29电动直线滑台;30转接板;31立柱滑台;32立柱底座。

具体实施方式

32.以基圆半径为200mm的大基圆盘,基圆半径为200mm、展开长度为141.5mm的大展开长度齿轮渐开线样板和长度为300mm的导轨为例阐述该发明的具体实施方式:

33.滚动组件包括:大展开长度齿轮渐开线样板15,样板密珠轴套16,芯轴17,左、右大基圆盘9、23,左、右平行套筒14、18,左、右密珠轴套13、19,左、右平垫圈12、20,左、右十字垫圈11、21和左、右锁紧螺母10、22。

34.芯轴17为整个滚动组件的径向安装基准,中间为一高精度的圆柱面,两端为细牙螺纹。

35.为减轻左、右基圆盘9、23的重量并增加与左、右导轨4、25间的摩擦力,左、右基圆盘9、23选用纳米碳化硅微粉通过高温烧结成型,左、右大基圆盘9、23为非整圆一体式结构且尺寸一致,外径直径差不大于1μm,圆度误差不大于0.5μm;左、右基圆盘9、23中间腹板上设有若干均布的腹板孔9

‑

3,便于减重和手动抓取;左、右基圆盘9、23上设有对称布置的同心等直径的两段外圆柱面9

‑

1和一个基准内孔9

‑

2,一端的外圆柱面9

‑

1为展成基准圆柱面,另一端的外圆柱面9

‑

1为摩擦驱动圆柱面,外圆柱面9

‑

1对应的圆心角比大展开长度齿轮渐

开线样板15对应的设计展开角大10%;左、右基圆盘9、23同一端的轴向定位小端面9

‑

4和两段轴向测量大环面9

‑

5共面,平面度误差不大于0.2μm,两端的轴向定位小端面9

‑

4和轴向测量大环面9

‑

5平行,平行度误差不大于0.3μm;侧向基准面9

‑

6与基准内孔9

‑

2的中心轴线平行,平行度误差不大于1μm;使用时,左、右基圆盘9、23的侧向基准面9

‑

6共面。

36.大展开长度齿轮渐开线样板15具有等公法线结构,大展开长度齿轮渐开线样板15每端的左、右异侧渐开线齿面15

‑

1为等公法线结构,基准端面15

‑

4用于大展开长度齿轮渐开线样板15的轴向定位,基准内孔15

‑

5用于大展开长度齿轮渐开线样板15的径向定位,基准外圆柱面15

‑

3是大展开长度齿轮渐开线样板15在量值传递时的安装基准,减重槽15

‑

2用于大展开长度齿轮渐开线样板15的减重。

37.左、右基圆盘9、23分别通过左、右密珠轴套13、19与芯轴17进行定位装配;大展开长度齿轮渐开线样板15通过样板密珠轴套16与芯轴17进行定位装配;左、右密珠轴套13、19和样板密珠轴套16选用g3或g5级的轴承钢球,与芯轴17和左、右基圆盘9、23的基准内孔9

‑

2或大展开长度齿轮渐开线样板15的基准内孔15

‑

5的单边过盈量为1~3μm。

38.左、右平行套筒14、18与芯轴17之间为间隙配合,左、右平行套筒14、18一端面与大展开长度齿轮渐开线样板15的一个基准端面15

‑

4贴合定位,另一端面与左、右大基圆盘9、23的轴向定位小端面9

‑

4贴合定位,两端面的平行度误差不大于0.2μm,确保左、右基圆盘9、23与大展开长度齿轮渐开线样板15的轴向定位精度。

39.滚动组件在装配时,先在芯轴17的一端按顺序装入左密珠轴套13、左大基圆盘9、左平垫圈12、左十字垫圈11、左锁紧螺母10,再将左大基圆盘9放置在一基准平面上,侧向基准面9

‑

6与基准平面接触,再依次装入左平行套筒14、样板密珠轴套16、大展开长度齿轮渐开线样板15、右平行套筒18、右密珠轴套19、右大基圆盘23、右平垫圈20、右十字垫圈21、右锁紧螺母22;调整大展开长度齿轮渐开线样板15的位置,使大展开长度齿轮渐开线样板15的中心轴线与左、右基圆盘9、23的中心轴线对齐,同步拧紧左、右锁紧螺母10、22。

40.导轨组件包括:大理石底座2,左、右导轨4、25,左、右挡板3、26,左、右导轨定位板8、24,铜垫片7、连接螺钉6、导轨紧定螺钉5和基圆盘定位挡板27。

41.左、右导轨4、25为细腰型截面的拉伸体,截面形状上下左右对称,从上往下依次为宽矩形、倒梯形、窄矩形、梯形和宽矩形;导轨侧向斜面4

‑

2与导轨底面4

‑

4或导轨顶面4

‑

6的夹角在60

°

~80

°

之间;左、右导轨4、25的侧向中间矩形区域设有若干均布的导轨连接孔4

‑

3,将左、右导轨4、25连接到一起同步加工与检测,左、右导轨4、25在使用时,不得改变左、右导轨4、25的相对方位;左、右导轨4、25两端面设有连接螺纹孔4

‑

1,便于其他附属零件的连接;左、右导轨4、25材料选用与碳化硅摩擦系数较大的轴承钢或碳化硅,摩擦系数可达0.6~0.8;导轨底面4

‑

4为定位面,与大理石底座2接触,导轨底面4

‑

4的平面度误差小于0.5μm,导轨顶面4

‑

6为工作面,滚动组件在导轨顶面4

‑

6上做纯滚动展成运动,平面度误差小于0.2μm,导轨顶面4

‑

6与导轨底面4

‑

4的平行度误差小于1μm;导轨顶面7

‑

6和导轨底面7

‑

4的宽度比左、右基圆盘9、23大1~2mm。

42.左、右挡板3、26和左、右导轨定位板8、24上均设有一排通孔和一排螺纹孔,分别用于连接螺钉6和导轨紧定螺钉5的连接;导轨紧定螺钉5通过铜垫片7施加作用力于导轨侧向斜面4

‑

2,先等力矩按先中间后两边的顺序拧紧左、右挡板3、26上的导轨紧定螺钉5,使左、右导轨4、25分别压向左、右导轨定位板8、24,再等力矩按先中间后两边的顺序拧紧左、右导

轨定位板8、24上的导轨紧定螺钉5;水平方向的分力使左、右导轨4、25分别压紧左、右导轨定位板8、24,竖直向下的分力使左、右导轨4、25压紧大理石底座2,从而保证了左、右导轨4、25定位的可靠性。

43.大理石底座2为u型,两侧面预埋螺母,左、右挡板3、26和左、右导轨定位板8、24通过连接螺钉6连接在大理石底座2上;大理石底座2上表面为左、右导轨4、25的安装基准面;大理石底座2通过胶粘或螺钉连接固定于大理石平台上1。

44.大理石平台1上预埋螺母,用于安装大理石底座2、基圆盘定位挡板27和立柱底座32。

45.基圆盘定位挡板27为l形拉伸体,拉伸方向中间设有挡板凹槽27

‑

2,侧面为基圆盘定位面27

‑

1,底面为安装基准面,底面上有1~3排挡板连接沉头孔27

‑

3;

46.整个导轨组件装配完后进行时效处理,以消除该组件的残余应力和装配应力,然后对导轨顶面4

‑

6进行对研处理。

47.摩擦驱动机构包括:摩擦块28、电动直线滑台29、转接板30、立柱滑台31和立柱底座32。

48.为减轻重量,摩擦块基体28

‑

1选用航空铝材料,摩擦垫28

‑

2与左、右基圆盘9、23的外圆柱面9

‑

1弹性压紧,摩擦垫28

‑

2与左、右基圆盘9、23的接触面平面度误差不大于10μm,摩擦垫28

‑

2选用肖氏硬度为a70

‑

a90的聚氨酯材料或硅胶等材料;摩擦块28安装在电动直线滑台29上,电动直线滑台29通过转接板30安装在立柱滑台31上,立柱滑台31安装在立柱底座32上,立柱底座32安装在大理石平台1上,电动直线滑台29带动摩擦块28运动,进而利用摩擦带动滚动组件在左、右导轨4、25上做纯滚动;通过调整立柱滑台31来调整摩擦块28对左、右基圆盘9、23的压紧力,该压紧力一般为5

‑

50n。

49.将砂轮或研具布置在导轨平面上可以对大展成齿轮渐开线样本进行加工,将测头的测点布置在导轨平面上,沿渐开线样板法向采集数据可以实现大展长齿轮渐开线样板的测量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1