一种动力电池铜片激光焊接的方法与流程

1.本发明属于激光焊接技术领域,具体涉及一种动力电池铜片激光焊接的 方法。

背景技术:

2.激光是20世纪以来继核能、电脑、半导体之后的又一重大发明。原子受 激辐射的光,故名“激光”:原子中的电子吸收能量后从低能级跃迁到高能级, 再从高能级回落到低能级的时候,所释放的能量以光子的形式放出。被引诱 (激发)出来的光子束(激光),其中的光子光学特性高度一致。这使得激 光比起普通光源,激光的单色性好,亮度高,方向性好。激光应用很广泛, 有激光打标、激光焊接、激光切割、光纤通信、激光测距、激光雷达、激光 武器、激光唱片、激光矫视、激光美容、激光扫描、激光灭蚊器、lif无损检 测技术等。

3.激光在pcb中的应用,由21世纪初兴起hdi中的激光钻孔,到近几年埋嵌 技术中对金属基的激光切割,可以说在pcb中的应用也越来越广泛。传统的动 力电池铜片焊接方式,抗拉能力较小,且铜基位置导热较快,不利于传统方 式焊接;而采用攻丝和套丝的方式制作,抗拉能力虽然符合要求,但生产效 率极低,自动化程度极差,大规模生产时效受限。有鉴于此,在动力电池铜 片激光焊接在pcb中的应用已崭露头角。

技术实现要素:

4.本发明的目的在于提供一种动力电池铜片激光焊接的方法,以解决上述 背景技术中提出现有技术中的问题。为实现上述目的,本发明采用了如下技 术方案:

5.一种动力电池铜片激光焊接的方法,包括:

6.制作动力电池pcb;

7.将所述动力电池pcb与待焊接镀锌铜片对应固定在预先制作好的工装冶 具中,进行激光焊接。

8.进一步地,所述制作动力电池pcb包括:开料、内层图形转移、层压、 钻孔、沉铜板电、图形转移、蚀刻、阻焊文字、成型工序对应制作动力电池 pcb,且在pcb上不接触焊接弹片的位置做控深铣。

9.进一步地,所述工装冶具中设置有用于固定动力电池pcb的开槽和用于 固定待焊接镀锌铜片的按压式装置。

10.进一步地,所述激光焊接包括:

11.将所述动力电池pcb放置在工装冶具的开槽中,同时将待焊接镀锌铜片 通过所述按压式装置进行固定,且使待焊接镀锌铜片位于所述开槽上方,调 节按压式装置使待焊接镀锌铜片与动力电池pcb上所需焊接的位置对应;

12.调好激光点聚焦,以横排三行的方式焊接铜片,保持焊点间距0.4

‑

0.5mm。

13.进一步地,焊接后通过目视检查焊点大小、焊点间距及板外观。

14.进一步地,将焊接后的镀锌铜片与夹具相连,分别项两侧拉铜片,测量 铜片与pcb的拉脱力值,如拉力值大于200n时,铜片仍未脱落,则判定拉 力测试合格。

15.进一步地,所述镀锌铜片厚度为0.3mm

±

0.015mm,长、宽、折弯位置等 尺寸公差

±

0.1mm。

16.进一步地,所述激光焊接对应的设备功率为600

‑

1500w。

17.进一步地,在所述控深铣的尺寸为空出待焊接弹片位置并缩小0.1mm, 控深铣深度要求0.5mm

±

0.1mm。

18.与现有技术相比,具有以下优点:

19.本发明提出了动力电池铜片激光焊接的方法,提出了激光焊接时物料、 工装的准备,机台的性能,激光焊接品质要求,提出了激光焊接的焊点排列 和生产参数,本发明操作方便且可靠性高,加强了动力电池铜片的抗拉能力, 保证了动力电池铜片的焊接质量。。

附图说明

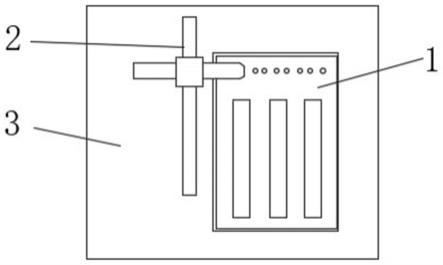

20.图1为本发明的结构示意图;

21.图2为本发明的竖排焊点方式的示意图;

22.图3为本发明的横排焊点方式的示意图;

23.图4为本发明的s型焊点方式的示意图;

24.图5为本发明的熔深与拉力测试的关系示意图;

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行 清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而 不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用 于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创 造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了如图1

‑

4所示的一种动力电池铜片激光焊接的方法,

27.激光焊接对原材的要求

28.待激光焊接的pcb1,在成型之后需增加控深铣流程,对不接触焊接弹片 的位置做控深铣,控深铣的尺寸参照空出待焊接弹片位置并缩小0.1mm以上, 控深铣深度要求0.5mm+0.1mm/

‑

0mm。完成控深铣之后待焊接位置与不需焊接 位置形成小台阶,然后做化镍金的表面处理,以此保证焊接弹片2与pcb1焊点 的密合性,pcb1的待焊接位置要求镀层平整,化镍金层结合力良好。镀锌铜 片2干净平整,厚度为0.3mm

±

0.015mm,长、宽、折弯位置等尺寸公差

±

0.1mm。

29.激光焊接的品质要求

30.外观检查:激光焊接后目视检查焊点大小、焊点间距及板外观良好,激 光焊接后无焊渣及黑渍,焊点的背面pcb1阻焊层应完好无损伤,镀锌铜片2 无磕碰弯折。激光焊接后镀锌铜片2凹槽方向向上放置。

31.拉力测试:把镀锌铜片2与夹具相连,采用打孔、夹具或焊接均可,以 图片所示方向为基准,左侧铜片向左侧方向拉,右侧铜片向右侧方向拉,分 别测量各铜片与pcb的拉脱力值,如果拉力值大于200n时,铜片仍未脱落, 实验停止,判定拉力测试合格。

32.设备要求:

33.工装冶具3,激光焊接要在一个稳定的状态下焊接,提高激光焊接的加工 效率,提高整体精确程度,并且适应各种类型的pcb焊接,就需要一个合适 的模具,模具开槽固定pcb,并有按压式装置固定待焊接的镀锌铜片,达到 每次激光焊接的一致性和准确性。

34.机械设备性能,激光焊接设备的功率在600

‑

1500w,机台型号: mgl

‑

bevmz

‑

3p4s

‑

3704100具体使用参数及如表1;

35.表1激光焊接设备参数表

36.焦距mm功率w脉宽ms频率hz焊接速度mm/s焊接长度mm25080010104.02.5

37.铜片焊接方法

38.把pcb1放在工装上,同时凹槽向上放置铜片,压好工装,调好激光点聚 焦,焊接方向:确认不同焊接方向的焊接效果,以横排、竖排、s型三种方向 做测试,受焊接位置影响,横排只能焊接两排;

39.三种焊接方式各做拉力测试,从拉力测试的结果观察,竖排和s型焊接 的拉力测试相近150

‑

200n,而横排拉力测试结果较差,因s型焊接无进一步 提升拉力的空间,故选择竖排焊接方式,从焊接排数、焊接点数、焊接长度 等影响因素做doe实验,获取最佳焊接方式。

40.影响因子分别设为焊接排数(2排、3排)、焊接点数(6、7、8、9)、 焊接长度(5.0mm、4.5mm、4.0mm),三种因子做不同水平配置,如表2:

41.表2相关影响因子设计

[0042][0043]

这里解释一下焊接长度的水平因子选取,镀锌弹片的总宽度是5.5mm,如 果焊接长度按照5.5mm实施,其受力位置仅为第一排,后面两排无法受力, 其拉力测试效果较差,故选择5.5mm以下的以0.5mm为水平因子设置,做正 交实验全因子实验设计每种方案制作25set,将拉力测试标准提高到220n确认 不良数量,如表3:

[0044]

表3相关影响因子正交实验设计及实验结果

[0045][0046][0047]

由上可知,焊接3排的拉力测试结果明显优于焊接2排的拉力测试结果, 受焊接位置影响,最多只能焊接3排。焊点数表现较为明显,焊点数在7

‑

8个效 果较佳。焊接长度体现为长度越短拉力效果越好,其原因在于长度变短时, 第1排所承受的拉力,更易转移到第2

排、第3排,以增大拉力测试结果,焊接 长度应该未找到最佳因子,可进一步做更短的焊接长度实验,确认其最佳焊 接长度。

[0048]

再次选择焊接长度为3.5mm、3.0mm、2.5mm做实验,确认焊接长度在 3.0mm时效果最佳,实验的25set拉力测试结果皆在220n以上,完全可满足拉 力测试200n的品质要求,拉力测试效果与拉力测试设备如图1,焊接切片,焊 点熔深切片确认,熔深≥0.3mm为合格。

[0049]

熔深对拉力的影响

[0050]

如图5,前面对焊接排数、焊接点数、焊接长度做了研究分析,在客户标 准中,客户对熔深的要求是≥0.3mm,凭主观看法:应该是熔深越深其可承受 的拉力越大,为证明此观点是否成立,做焊接长度在3.0mm时横排7个点的三 排资料,以不同激光能量来控制熔深,测试不同熔深时拉力的表化。从测试 结果观察,熔深并非越深越好,而是在超过0.35mm到达拉力最强,随后又逐 渐下降,可以解释为熔深能承受拉力的大小和镀锌铜片厚度有关,当熔深大 于铜片厚度时其拉力已到达顶点,过度熔深时激光焊接的焊接接触面不再增 加,能承受的拉力也不再增加,也进一步验证了客户对熔深要求的合理性。

[0051]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限 制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的 技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或 者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作 的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1