舱体部件加工输送设备及方法与流程

1.本发明涉及输送领域,具体涉及一种舱体部件加工输送设备及方法。

背景技术:

2.舱体部件在生产出来时表面会存在各种毛刺,从而导致舱体部件的精度降低,为了使舱体部件的精度提高,需要输送至一个单独的毛刺去除设备对其进行毛刺去除,增加了生产成本。

3.上述问题是目前亟待解决的。

技术实现要素:

4.本发明的目的是提供一种舱体部件加工输送设备及方法。

5.为了解决上述技术问题,本发明提供了一种舱体部件加工输送设备,包括:支撑架、输送机构以及切削机构;所述输送机构固定设置于所述支撑架的上方;所述切削机构设置于所述输送机构内,且适于对输送机构内输送的舱体部件进行切削;所述切削机构包括涂抹组件以及切削组件;所述涂抹组件以及所述切削组件依次设置于所述输送机构的进料口以及出料口之间。

6.进一步的,所述切削机构还包括连杆;所述涂抹组件以及所述切削组件通过所述连杆固定连接。

7.进一步的,所述涂抹组件包括:第一固定板、第一支撑板、涂抹板以及出油桶;所述第一固定板固定设置于所述输送机构的输送槽的侧壁上;所述第一支撑板垂直设置于所述第一固定板上;所述涂抹板转动连接在所述第一支撑板上,且所述涂抹板的下方通过弹簧与所述第一固定板弹性连接;所述油桶适于为所述涂抹板提供切削液;所述涂抹板的下端设置有四分之一导向球,且适于在舱体部件经过时,被舱体部件压缩,并将油桶中的切削液从涂抹板中流至舱体部件上。

8.进一步的,所述涂抹板的顶部开设有与舱体部件适配的第一缺口,且在所述第一缺口上设置有与所述油桶连通的出油孔。

9.进一步的,所述第一缺口的设置有毛刷。

10.进一步的,所述油桶包括桶本体、活塞杆以及出油管;所述出油管的两端分别设置有单向阀;所述出油管在两个单向阀之间开设有适于所述活塞杆插入的套管;所述活塞杆一端穿过所述第一固定板铰接在所述涂抹板的下部,另一端插入所述

套管,且与所述套管密封。

11.进一步的,所述切削组件包括第二固定板、第二支撑板以及切削板;所述第二固定板固定设置于所述输送机构的输送槽的侧壁上;所述第二支撑板垂直设置于所述第二固定板上;所述切削板转动连接在所述第二支撑板上。

12.进一步的,所述切削板以及所述涂抹板通过连杆固定连接,且,所述涂抹板与所述切削板的轴线相差预设角度。

13.进一步的,所述切削板的顶部开设有与舱体部件适配的第二缺口,且在所述第二缺口处开设有切削斜面。

14.本发明还提供了一种舱体部件加工输送方法,所述方法通过如上述的舱体部件加工输送设备对舱体部件进行输送。

15.本发明的有益效果是,本发明提供了一种舱体部件加工输送设备及方法,其中,舱体部件加工输送设备包括:支撑架、输送机构以及切削机构;所述输送机构固定设置于所述支撑架的上方;所述切削机构设置于所述输送机构内,且适于对输送机构内输送的舱体部件进行切削;所述切削机构包括涂抹组件以及切削组件;所述涂抹组件以及所述切削组件依次设置于所述输送机构的进料口以及出料口之间。通过将对毛刺进行切削的切削组件以及在切削时需要喷涂的切削液放置在输送机构上,在舱体部件生产出来后直接对其进行切削液的喷涂以及毛刺的去除,提高了舱体部件的精度,减少舱体部件生产时的成本。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

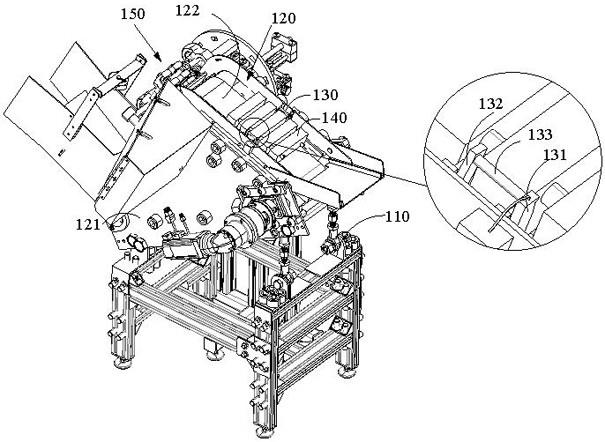

17.图1是本发明所提供的舱体部件加工输送设备含有舱体部件的结构示意图。

18.图2是本发明所提供的舱体部件加工输送设备的机构示意图。

19.图3是本发明所提供的切削机构的结构示意图。

20.图4为图3的剖视图。

21.图中:110、支撑架;120、输送机构;;121、三角形侧板;122、传送带;123、顶升机构;1231、升降杆;1232、第一铰接部;1233、第二铰接部;130、切削机构;131、涂抹组件;1311、第一固定板;1312、第一支撑板;1313、涂抹板;1314、出油桶;1314a、桶本体;1314b、活塞杆;1314c、出油管;1315、第一缺口;132、切削组件;1321、第二固定板;1322、第二支撑板;1323、切削板;1324、第二缺口;1325、夹持柱;133、连杆;140、舱体部件;150、二次加工机构;160、辅助支撑机构;161、支撑座;162、升降柱;163、转动盘。

具体实施方式

22.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

23.实施例1如图1-图4所示,本实施例1提供了一种舱体部件加工输送设备,包括:支撑架110、输送机构120以及切削机构130;所述输送机构120固定设置于所述支撑架110的上方;所述切削机构130设置于所述输送机构120内,且适于对输送机构120内输送的舱体部件140进行

切削;所述切削机构130包括涂抹组件131以及切削组件132;所述涂抹组件131以及所述切削组件132依次设置于所述输送机构120的进料口以及出料口之间。通过将对毛刺进行切削的切削组件132以及在切削时需要喷涂的切削液放置在输送机构120上,在舱体部件140生产出来后直接对其进行切削液的喷涂以及毛刺的去除,提高了舱体部件140的精度,减少舱体部件140生产时的成本。相邻两个舱体部件140之间存在间隙,并在间隙之间设置有扣件,从而防止两个舱体部件140的侧壁直接接触,并且通过切削组件132将切削过后舱体部件140进行二次加工,例如倒角、钻孔等。

24.在本实施例中,切削机构130的数量为两个,两个切削机构130相对设置,从而完成对舱体部件140的顶部以及侧壁的毛刺去除,从而提高舱体部件140的精度。

25.在本实施例中,所述切削机构130还包括连杆133;所述涂抹组件131以及所述切削组件132通过所述连杆133固定连接。舱体部件140在运输时首先经过涂抹组件131,进行切削液的涂覆,然后再进行切削工作。

26.具体来说,所述涂抹组件131包括:第一固定板1311、第一支撑板1312、涂抹板1313以及出油桶1314;所述第一固定板1311固定设置于所述输送机构120的输送槽的侧壁上;所述第一支撑板1312垂直设置于所述第一固定板1311上;所述涂抹板1313转动连接在所述第一支撑板1312上,且所述涂抹板1313的下方通过弹簧与所述第一固定板1311弹性连接;所述油桶适于为所述涂抹板1313提供切削液;所述涂抹板1313的下端设置有四分之一导向球,且适于在舱体部件140经过时,被舱体部件140压缩,并将油桶中的切削液从涂抹板1313中流至舱体部件140上。舱体部件140在经过涂抹组件131时,通过四分之一导向球进行导向,将四分之一导向球压缩,带动涂抹板1313的下端被压缩,此时,涂抹板1313的上部靠近舱体部件140的顶部以及侧壁,完成切削液的涂抹。

27.其中,所述涂抹板1313的顶部开设有与舱体部件140适配的第一缺口1315,且在所述第一缺口上设置有与所述油桶连通的出油孔。所述第一缺口1315的设置有毛刷。通过毛刷将切削液均匀涂覆在舱体部件140上。

28.在本实施例中,所述油桶包括桶本体1314a、活塞杆1314b以及出油管1314c;所述出油管1314c的两端分别设置有单向阀;所述出油管1314c在两个单向阀之间开设有适于所述活塞杆1314b插入的套管;所述活塞杆1314b一端穿过所述第一固定板1311铰接在所述涂抹板1313的下部,另一端插入所述套管,且与所述套管密封。

29.舱体部件140经过涂抹板1313时,活塞杆1314b压缩时,使出油管1314c内的压强增大,由于出油管1314c的两端均设置有单向阀,此时被压缩的切削液会沿出油管1314c顶部的单向阀出液;舱体部件140离开涂抹板1313时,涂抹板1313被弹簧推送至原位,此时活塞杆1314b被拉出,出油管1314c内的压强减小,从而将桶本体1314a内的切削液抽至出油管1314c内。

30.在本实施例中,所述切削组件132包括第二固定板1321、第二支撑板1322以及切削板1323;所述第二固定板1321固定设置于所述输送机构120的输送槽的侧壁上;所述第二支撑板1322垂直设置于所述第二固定板1321上;所述切削板1323转动连接在所述第二支撑板1322上。

31.其中,所述切削板1323以及所述涂抹板1313通过连杆133固定连接,且,所述涂抹板1313与所述切削板1323的轴线相差预设角度。在本实施例中,所述切削板1323的顶部开

设有与舱体部件140适配的第二缺口1324,且在所述第二缺口1324处开设有切削斜面。

32.需要说明的是,涂抹板1313与切削板1323之间的间隔大于舱体部件140的宽度。在舱体部件140压缩涂抹板1313时,切削板1323处于第一倾斜角度;在舱体部件140完全经过涂抹板1313后,涂抹板1313通过弹簧回弹至竖直状态,此时,切削板1323处于第二倾斜角度,第二倾斜角度,指的是,切削板1323的第二缺口1324与舱体部件140完全贴合,并通过设置于切削板1323底部的夹持柱1325将舱体部件140进行夹持,防止舱体部件140在切削时晃动。由于切削板1323被舱体部件140的第二缺口1324进行限位并通过夹持柱1325进行夹持,在舱体部件140未切削完之前,涂抹板1313不会被压缩,即,下一个舱体部件140不会经过涂抹板1313。

33.本发明还提供了一种舱体部件140加工输送方法,所述方法通过上述的舱体部件140加工输送设备对舱体部件140进行输送。

34.在本实施例中,所述输送机构120的进口处设置有导向板。通过设置导向板来对初步进入到涂抹组件131的舱体部件140进行限位,从而确保舱体部件140进入到涂抹组件131的初始状态相同。

35.在本实施例中,所述输送机构包括相对设置的两个三角形侧板121以及传送带122,所述传送带122设置于两个三角形侧板121之间,且呈三角形,输送机构的输送槽由两个三角形侧板121以及传送带122构成。切削机构固定设置在输送槽的侧壁,即,切削机构固定设置与三角形侧板121相对的侧壁上。通过将输送槽设置为倾斜状,使切削液沿着舱体部件向下流动。

36.在本实施例中,输送机构还包括顶升机构123,所述输送机构的一端转动连接在所述支撑架上,所述输送机构的另一端通过顶升机构123固定在铰接在所述支撑架上。

37.具体来说,所述顶升机构123包括升降杆1231、第一铰接部1232以及第二铰接部1233;所述第一铰接部1232以及所述第二铰接部分别固定设置于所述升降杆1231的两端,且,所述第一铰接部1232远离所述升降杆1231的一端转动连接在所述输送机构上,所述第二铰接部远离所述升降杆1231的一端转动连接在所述支撑架上。所述第一铰接部1232以及所述第二铰接部分别通过螺钉与对应的输送机构以及支撑架进行固定。在需要对输送机构的输送高度进行调整时,先将第一铰接部1232以及第二铰接部进行固定的螺丝旋松,然后调整升降杆1231的高度使输送机构到达预期的位置后再将第一铰接部1232以及第二铰接部1233的螺丝进行固定。通过调整输送机构的高度,来对输送槽的角度进行调节,从而可以使切削液更好的向下流动,使切削液涂抹的更加均匀。

38.在本实施例中,升降杆1231由螺杆以及套筒实现,具体来说,螺杆中间固定设置有螺母,螺母两侧的螺杆的螺纹呈左右对称设置,在旋拧螺母时,螺杆两侧的套筒同时靠近或远离螺母,其中,套筒分别固定设置于第一铰接部1232以及第二铰接部上。

39.在本实施例中,舱体部件加工输送设备还包括二次加工机构150以及辅助支撑机构160;所述二次加工机构150设置于所述输送机构的输送槽的上方,且通过所述辅助支撑机构160进行固定。

40.在本实施例中,二次加工机构150的具体功能根据使用者的具体使用需求来进行结构设计,本实施例中提供的二次加工机构150的作用为刻印,在其他实施例中,二次加工机构150可以用于进行倒角、钻孔等。

41.在本实施例中,辅助支撑机构160包括支撑座161、升降柱162以及转动盘163;所述升降柱162固定设置在所述支撑座161上,所述转动盘163垂直设置在所述升降柱162的竖直方向,且通过连接梁固定在升降柱162上;所述转动盘163通过转轴转动连接在连接梁上,且通过固定螺钉将转动盘163进行固定。二次加工机构150固定在所述转动盘163上,通过升降柱162以及转动盘163来调整二次加工机构150与输送机构的相对位置,在输送机构通过顶升机构123调整高度后,可以确保二次加工机构150与输送槽之间的相对位置不会改变,便于二次加工的使用。

42.综上所述,本发明提供了一种舱体部件加工输送设备及方法,其中,舱体部件加工输送设备包括:支撑架、输送机构以及切削机构;所述输送机构固定设置于所述支撑架的上方;所述切削机构设置于所述输送机构内,且适于对输送机构内输送的舱体部件进行切削;所述切削机构包括涂抹组件以及切削组件;所述涂抹组件以及所述切削组件依次设置于所述输送机构的进料口以及出料口之间。通过将对毛刺进行切削的切削组件以及在切削时需要喷涂的切削液放置在输送机构上,在舱体部件生产出来后直接对其进行切削液的喷涂以及毛刺的去除,提高了舱体部件的精度,减少舱体部件生产时的成本。

43.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1