一种用于动平衡设备的自适应倒角机构的制作方法

1.本实用新型涉及一种倒角机构,尤其涉及了一种用于动平衡设备的自适应倒角机构。

背景技术:

2.倒角是完成钻铣加工后必须的工艺,用以保证产品无毛刺,美观,安全,可靠。因钻孔大小不同,深度不同等因素,目前设备无法做到自适应自动倒角。尤其是在全自动动平衡修正设备上,为完成倒角加工,目前做法有三种:

3.一种是依靠人工倒角,该方式需要专门人员负责倒角工作,无法做到流水线全自动运作;

4.二是制作特殊宝塔状钻头,用来完成固定深度的倒角,该方法必须固定钻孔深度,大大降低平衡去重效果;

5.三是单独设计一个倒角工位,对工件进行定位倒角,该方式需要大大增加成本。

技术实现要素:

6.为了解决背景技术中存在的问题,本实用新型提出了一种用于动平衡设备的自适应倒角机构。

7.本实用新型所采用的技术方案是:

8.所述自适应倒角机构包括气缸基座、推臂、驱动气缸、轴承、倒角刀柄、倒角刀片、导向销和快速接头;驱动气缸缸体固定在气缸基座上,驱动气缸的气缸杆朝下和推臂上部固定连接,推臂下部延伸到钻头侧方,推臂下部安装有快速接头,快速接头上开设通孔,通孔中通过轴承安装倒角刀柄;倒角刀片固定安装于倒角刀柄的底部,用来对加工工件进行倒角;至少两个导向销固定安装于倒角刀柄上,内端嵌装在钻头,使得倒角刀柄和钻头同轴套装且周向限位。

9.还包括切削驱动结构,切削驱动结构包括切削主轴和切削主轴安装板,所述的切削主轴固定安装在切削主轴安装板上,气缸基座固定在切削主轴安装板上;切削主轴朝下且下端安装钻头,倒角刀柄开设中心通孔形成中空结构,固定在切削主轴上的钻头穿过倒角刀柄的中心通孔;导向销内端嵌装在钻头的钻头导削槽中,导向销与钻头导削槽配合,使得倒角刀柄随钻头一起转动,在驱动气缸的作用力下,沿钻头导削槽上下运动。

10.所述快速接头与推臂之间连接设计为榫卯结构,榫卯结构连接处的两侧有固定螺栓。

11.所述的轴承外圈安装在快速接头的通孔中,倒角刀柄安装在轴承内圈中。

12.所述的倒角刀片为平行四边形结构,固定在倒角刀柄底部。

13.本实用新型具有的有益效果:

14.本实用新型可完成自动倒角,不需要单独设计倒角工位,大大节省设备制造成本,节省人工;

15.本法实用新型可自适应不同孔深,去重钻孔灵活,提高平衡效果;

16.本实用新型不需要特制宝塔钻头,节省刀具定制成本;

17.本实用新型的快速换型结构可方便更换倒角刀头,用来适应不同大小的钻头或铣刀。

附图说明

18.图1是本实用新型倒角机构的爆炸示意图。

19.图2是本实用新型倒角机构的整体装配示意图。

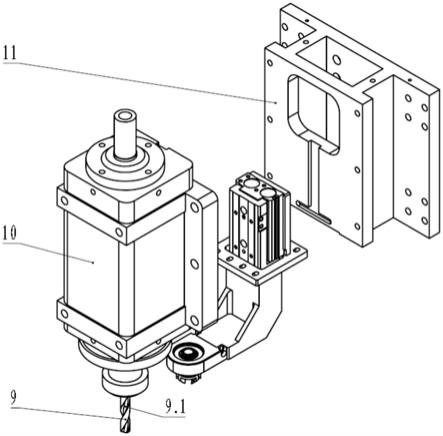

20.图3是本实用新型与切削主轴配合关系的爆炸示意图。

21.图4是本实用新型与切削主轴配合关系的装配示意图。

22.图5是本实用新型倒角状态示意图。

23.图中:1、气缸基座,2、推臂,3、驱动气缸,4、轴承,5、倒角刀柄,6、倒角刀片,7、导向销,8、快速接头,9、钻头,9.1、钻头导削槽,10、切削主轴,11、切削主轴安装板。

具体实施方式

24.下面结合附图和具体实施对本实用新型作进一步的说明。

25.如图1和图2所示,自适应倒角机构包括气缸基座1、推臂2、驱动气缸3、轴承4、倒角刀柄5、倒角刀片6、导向销7和快速接头8;

26.驱动气缸3缸体固定在气缸基座1上,驱动气缸3的气缸杆朝下和推臂2上部固定连接,推臂2下部延伸到钻头9侧方,推臂2下部安装有快速接头8,快速接头8上开设通孔,通孔轴向平行于钻头9的轴向且重合,钻头9通孔中通过轴承4安装倒角刀柄5;

27.具体实施中,轴承4外圈安装在快速接头8的通孔中,倒角刀柄5安装在轴承4内圈中。

28.倒角刀片6固定安装于倒角刀柄5的底部,用来对加工工件进行倒角;

29.倒角刀片6为平行四边形结构,固定在倒角刀柄5底部。

30.至少两个导向销7对称固定安装于倒角刀柄5上,内端嵌装在钻头9的钻头导削槽9.1中,使得倒角刀柄5和钻头9同轴套装且周向限位,通过导向销7用于将倒角刀柄5和钻头9同轴套装且周向限位。

31.如图3和图4所示,还包括切削驱动结构,切削驱动结构包括切削主轴10和切削主轴安装板11,切削主轴10固定安装在切削主轴安装板11上,气缸基座1固定在切削主轴安装板11上,气缸基座1将整个倒角机构固定在切削主轴安装板11上随着切削主轴10运动;切削主轴10朝下且下端安装钻头9,如图5所示,倒角刀柄5开设中心通孔形成中空结构,固定在切削主轴10上的钻头9穿过倒角刀柄5的中心通孔;一般的钻头9原本就设有螺旋状的钻头导削槽9.1,导向销7外端可通过螺纹配合固定于倒角刀柄5的径向螺纹孔中,导向销7内端嵌装在钻头9的钻头导削槽9.1中,导向销7与钻头导削槽9.1配合,使得倒角刀柄5随钻头9一起转动,在驱动气缸3的作用力下,沿钻头导削槽9.1上下运动。

32.导向销7靠近倒角刀柄5的外端为螺纹结构,靠近钻头9的内端为销钉结构,导向销7通过螺纹与倒角刀柄5的螺纹孔固定连接,销钉结构的一端嵌入到导削槽9.1内,可沿导削槽9.1上下移动。

33.在切削主轴10带动钻头9旋转进行钻孔加工的同时,同时同轴带动倒角刀柄5及其上的倒角刀片6同步旋转,倒角刀片6对钻孔形成同时的倒角结构进行加工。

34.此时,驱动气缸3驱动带动推臂2上下升降移动,进而带动倒角刀柄5及其上的倒角刀片6同步旋转在导削槽9.1限位下同步上下升降移动,进而自适应调整倒角结构加工的尺寸和深度,并且能够下移到孔端面实现去除毛刺过程。

35.由此这样本实用新型巧妙利用了钻头9原本的钻头导削槽9.1实现了倒角刀柄5和钻头9的配合安装以及自适应调整倒角结构加工和去除毛刺。

36.快速接头8与推臂2之间连接设计为榫卯结构,榫卯结构连接处的两侧有固定螺栓。这样可以方便的松开两侧的固定螺栓取下或更换不同的快速接头以适配不同大小的钻头9,同时得益于榫卯结构,保证工作过程的牢固。

37.本实用新型的具体工作过程为:

38.1)倒角机构固定于切削主轴安装板11上,在驱动机构下随切削主轴10同步移动,钻头9穿过倒角刀柄5;

39.2)切削主轴10,向下运动,对工件进行钻孔,倒角刀柄5在导向销7的带动下跟随钻头9一起旋转;

40.3)钻孔达到要求深度后,由驱动气缸3驱动倒角刀柄5下压到工件表面,使得倒角刀片6与孔沿接触,如图5所示;

41.4)倒角刀片6在导向销7的带动下,随钻头9沿孔沿同步旋转切屑,以达到倒角目的;具体实施中倒角机构可以自适应下移致孔沿,然后旋转几圈进行倒角,倒角过程也去除毛刺过程,不需要有进给深度,转几圈即完成倒角。

42.钻头底端一般均低于倒角刀片,钻头在孔内空转时候进行倒角。

43.5)完成倒角后,驱动气缸带动倒角刀柄5缩回到初始位置;

44.6)切削主轴10退回待机位置,至此,完成钻孔倒角的所有动作。

45.本实用新型阐述的用于动平衡设备的自适应倒角机构可用在动平衡设备上,但不局限于动平衡设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1