一种大气环境中激光焊接的气体保护装置的制作方法

1.本实用新型属于焊接技术领域,特别是一种大气环境中激光焊接的气体保护装置。

背景技术:

2.钛合金具有比强度高、耐蚀性好及综合性能优良等优点,广泛应用于航空航天等制造业领域。

3.常温下,钛合金可以在表面形成致密的氧化膜,具有高的化学稳定性;而在高温下,钛合金具有强烈的吸氢、吸氧、吸氮倾向,此类元素与合金反应生成脆性化合物,将严重影响接头的力学性能。因此,进行焊接时,要求对钛合金接头高于200℃的区域进行有效的惰性气氛保护。

4.激光焊接相对于传统熔焊方法具有诸多优势,如能量密度高、焊接热影响区小、焊后变形小、焊接可达性好及生产效率高等,因而在金属材料尤其是有色金属焊接领域得到了广泛应用。

5.由于激光焊接在空气中进行,且激光作用区域温度较高,可以与空气中的氢、氧、氮发生反应,造成焊接接头严重氧化,接头力学性能因而劣化。因此,需要对激光焊接头区域进行有效保护。现有的侧吹保护措施可以在一定程度上排除焊接区域的空气,但气压大,作用区域小,在高功率激光焊接中保护效果不明显;排管式吹气保护虽可有效保护熔池及焊缝高温区,但只适合直线焊缝。

技术实现要素:

6.本实用新型的目的在于提供一种大气环境中激光焊接的气体保护装置,以提高激光焊焊缝保护效果,改善接头质量。

7.实现本实用新型目的的技术解决方案为:

8.一种大气环境中激光焊接的气体保护装置,包括吹气管组件、气罩保护组件和槽式吹气装置;

9.所述吹气管组件和气罩保护组件固定在激光加工头上,用于焊缝正面的气体保护;所述槽式吹气装置放置于焊缝背面,用于焊缝背面的气体保护;所述吹气管组件设置在气罩保护组件的锥形孔内,锥形孔同时用于排除焊接过程中产生的等离子气。

10.本实用新型与现有技术相比,其显著优点是:

11.(1)与普通单管式或拖罩式吹气保护装置相比,本实用新型同时设置吹气管、气罩保护气组件及槽式吹气装置三组气体保护装置,实现了焊接时对焊缝金属低压力、多方向、宽范围的气体保护。同时,该气体保护装置具有焊缝双面保护能力,可实现

12.(2)吹气管为管径先细后粗的双段结构,且气管末端安装金属气筛,可最大程度降低出气口保护气压力,并发散气体,提高保护气作用范围;与传统没有金属气筛结构的单管吹气装置相比,可以更有效地保护焊缝熔池。

13.(3)与普通单管式或拖罩式吹气保护装置相比,气罩出气口具有t形结构。气罩前部开口8-1保证焊接时等离子体的逸出;前部开口四周设置有出气孔,在焊接具有90

°

直角焊缝时,也可实现对焊缝的有效保护。

附图说明

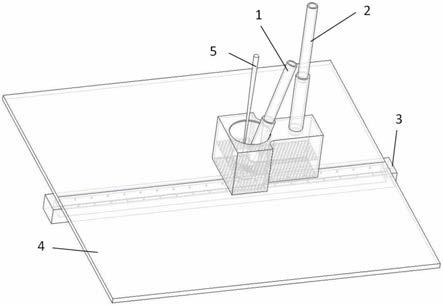

14.图1为本实用新型的激光焊气体保护装置整体结构示意图。

15.图2为图1中吹气管组件1的结构示意图。

16.图3为图1中气罩保护气组件2的结构示意图。

17.图4为图1中槽式吹气装置3的结构示意图。

18.图5为吹气槽组件结构示意图。

具体实施方式

19.下面结合附图及具体实施例对本实用新型做进一步的介绍。

20.如图1所示,本实用新型的一种大气环境中激光焊接的气体保护装置,主要包括吹气管组件1、气罩保护组件2和槽式吹气装置3三部分。其中,部件1和2共同构成焊缝正面气体保护装置,两者通过夹持机构共同固定在激光加工头上;部件3构成焊接试板4焊缝背面气体保护装置。

21.如图2所示,吹气管组件1为双段管状结构,由末端金属气筛6及管径分别为6mm 和8mm的两段铜管串联焊接而成的吹气管7组成,吹气管7底部侧端设有缺口,防止焊接时气管与激光束5干涉;吹气管末端安装金属气筛6,使气体减压并发散,扩大气体保护面积,有效保护熔池。

22.如图3、4所示,气罩保护组件2包括气罩主体8、中部气体发散滤网9、底部气体发散滤网10和进气管11。气罩主体8为t形结构,用于在平面焊接路径下,实现对焊缝低温区的有效保护;中间锥形孔8-1主要用于排除焊接过程中产生的等离子气。锥形面中心位置开一φ8mm、槽深0.6mm的气管安装凹槽8-2,用于安装吹气管组件1。气体发散滤网9和10分别安装于气罩主体8的中部和底部,气体发散滤网上均匀分布着φ0.8mm的气孔。通过两级气体发散滤网,最大程度降低出气口的保护气压力,使其更有效地保护焊接熔池。进气管11一端安装于气罩上部,另一端连接气源,为整个气罩保护组件输送保护气。

23.如图5所示,槽式吹气装置3包括吹气槽组件12和进气转接头13。吹气槽12内部为一贯通腔室,腔室一侧面开φ8mm的进气孔12-1。吹气槽12底面铣平,上端面中心位置开一曲面槽,槽内均匀分布两排出气孔12-2,气孔直径为φ0.8mm;进气转接头13 安装于进气孔12-1内,用以连接气管和吹气槽12。焊接时,保护气通过出气孔12-2进入焊缝背面的准密闭空间,持续通气使得焊缝背面的空气被氩气排除,从而使得焊缝背面得到有效保护。

24.进一步,所述的气体保护装置均用黄铜材料制成。

25.本气体保护装置的安装方法如下:连接进气转接头13和吹气槽组件12,将连接好的槽式吹气装置3放置于焊缝背面,并保证吹气槽上端面的曲面槽对准焊缝背面中心。吹气管组件1嵌入气罩保护组件2前部锥面的凹槽8-2内,调节并保证气管底部与气罩前端处于同一水平面内。吹气管组件1与气罩保护组件2通过安装于激光加工头上的夹持机构固定。焊接时,调节吹气管组件1和气罩保护组件2的安装角度,保证其正对焊缝轴线,并距离焊件

表面2-3mm。

26.所述激光焊接的气体保护装置的使用方法,其特征主要包括以下步骤:

27.①

当激光功率≤2kw时,只安装吹气管组件1和槽式吹气装置3即可实现对此参数下激光焊缝的双面保护;当激光功率>2kw,焊缝高温区域较大,需要安装整套气体保护装置,在吹气管组件1保护焊缝熔池的同时,通过增加气罩保护组件2保护熔池后部较长的焊缝高温区。

28.②

气体保护装置安装时,先安装吹气管组件1并粗调到焊接所需高度(吹气管底部高于待焊部件2-3mm),并将气罩保护气组件2安装在吹气管后部,使吹气管嵌入气罩前部锥面的凹槽内,并利用夹持机构固定吹气管1和进气管11。最后,精调气罩和吹气管,使之保持水平。

29.③

协调控制吹气管组件1、气罩保护气组件2和槽式吹气装置3的保护气流量,使吹气管组件1与气罩保护气组件2出气和缓并能有效覆盖焊缝高温区;槽式吹气装置3 的保护气流量应先开大以尽快置换中心空腔内的空气,然后逐步减小,避免焊接时因保护气过大而吹翻熔池;同时,依据激光焊接参数的变化适时调整保护气流量,并遵循“大功率大流量”的原则。

30.下面,提供本实用新型大气环境中激光焊接的气体保护装置及使用方法的一个实施案例,来具体说明施焊时本装置的使用方法。

31.以ta15钛合金,退火态,规格为200

×

100

×

1.5mm的激光对接接头进行说明;将槽式吹气装置3安装于基座上,试板长边对接置于槽式吹气装置3上,保证待焊位置正对槽式吹气装置3的曲面槽内;同时,将吹气管组件1和气罩保护组件2通过夹紧装置固定,精调位置,使得吹气管组件1和气罩保护组件2底部平齐并距焊件上表面2-3mm。调节激光束位置,使光斑均匀分布在焊缝位置。

32.各路保护气体流量根据气罩结构、焊接参数及焊接环境综合确定,以排开气罩和槽式吹气装置内的空气与焊接熔池前端的流动空气为最小流量,流量过小则保护不好,流量过大容易造成紊流,影响焊接过程的稳定性。1.5mm厚ta15试板焊接时,吹气管的气体流量为15l/min,气罩保护气气体流量为30l/min,槽式吹气装置气体流量焊接前为10l/min、焊接时为3l/min。

33.按照上述气体保护流量,辅助激光焊接其他工艺参数为:激光功率1500w(峰值)、 800w(基值),焊接速度1.5m/min,离焦量0mm,焊缝正反两面均为银白色,经x光检查符合nb/t 47014ⅰ级焊缝要求。

34.上述实施例为本实用新型的典型实施方式,但本实用新型的实施方式不受上述实施例的限制。其他任何背离本实用新型精神实质及原理所作的改变、替代、组合、重构、简化,均应视为等效置换方式,包含在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1