一种用于铁路车辆从板座铆钉安装的专用顶具的制作方法

1.本实用新型涉及一种专用顶具,具体涉及一种用于铁路车辆从板座铆钉安装的专用顶具,属于铁路运输机械技术领域。

背景技术:

2.目前国内铁路货运车辆在货物运输的占比越来越多,从板座作为车辆牵引受力的主要部件,承受车辆纵向冲击力。前从板座与后从板座分别嵌入在车辆牵引梁内侧是钢构间紧固连接,当车辆承受较强的冲击时,从板座容易出现开裂或铆钉切断等现象。一旦出现开裂或铆钉切断的情况,必须进行更换,但从板座与牵引梁为铆钉连接,更换从板座时,检修人员必须钻到车辆底部进行作业,以前先在牵引梁下端摆放一个支撑平台,在支撑平台上利用垫块调节螺旋千斤顶高度,对每个铆钉进行热铆。由于铆钉枪的冲击力,导致螺旋千斤顶因震动而松动,铆钉压不实,存在重复作业铆钉打不紧的情况。目前了解到,国铁车辆从板座铆钉更换是有专业的铆工,一人里面压住铆钉,一人用铆钉枪打铆钉。通过专利检索: cn204321073u,从板座拉铆钉铆接装置。发现装置仅适用于车体框架结构搭建时进行从板座拉铆作业。车体框架结构在铺设了底板以及车箱等基础设施以后,车体宽3.1m,底板下方安装有小横梁、侧梁,在线检修时架车高度、检修空间等因素影响,很难实现在车底底下用拉铆机拉铆。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

3.本实用新型正是针对现有技术中存在的问题,提供一种用于铁路车辆从板座铆钉安装的专用顶具,该技术方案结构简单、操作方便、拆装效率高、安全可靠,并能与现有车辆结构配合使用。

4.为了实现上述目的,本实用新型的技术方案如下,一种用于铁路车辆从板座铆钉安装的专用顶具,顶具包括丝杆、顶杆、固定加力杆以及手动加力杆,丝杆与顶杆螺纹连接,手动加力杆插入丝杆通孔内,固定加力杆插入顶杆通孔内,固定加力杆利用车辆底板作为支撑点,手动加力杆施压,进行拧紧力矩的传递。

5.作为本实用新型的一种改进,所述丝杆设置为:φ55-65mm,长180—220mm的圆钢,一端端头从板座安装,与铆钉圆头尺寸吻合。优选如下:所述丝杆1:φ60mm,长200mm的圆钢,一端端头从板座安装,与铆钉圆头尺寸吻合,在距铆钉头端面50mm处为通孔φ20.2mm两个,垂直分布,另一端为φ40mm,深100mm的梯形内螺纹。专用顶具在从板座内部安装时可调节距离,拆装便捷。

6.作为本实用新型的一种改进,所述顶杆设置为:φ55-65mm,长180—220mm的圆钢,一端为φ40mm,长100mm的梯形外螺纹;另一端端头从板座安装,与铆钉圆头吻合。优选如下:所述顶杆2设置为:φ60mm,长200mm的圆钢,一端为φ40mm,长100mm的梯形外螺纹;另一端端头按图加工从板座安装铆钉圆头吻合,在距铆钉头端面50mm处为通孔φ20.2mm两个,垂直分布。顶杆在从板座内部时便于固定加力杆插入顶杆。

7.作为本实用新型的一种改进,所述固定加力杆3设置为:φ25-35mm,长300—400mm的圆钢,一端为φ20mm,长60mm的圆柱体。优选如下:所述固定加力杆3设置为:φ30mm,长 350mm的圆钢,一端为φ20mm,长60mm的圆柱体。操作习惯,加工方便。

8.作为本实用新型的一种改进,所述手动加力杆4设置为:φ25-35mm,长450—550mm的圆钢,一端为φ20mm,长60mm的圆柱体。优选如下:所述手动加力杆4设置为:φ30mm,长 500mm的圆钢,一端为φ20mm,长60mm的圆柱体。操作习惯,加工方便。

9.相对于现有技术,本实用新型具有如下优点,1)该技术方案设计巧妙,结构合理,制作工艺简单;2)采用该顶具,操作简单,方便实用,省时省力,安装作业效率高;3)该顶具金属材料制作,安全可靠,使用寿命长;现车底部作业不受空间限制,操作方便;4)该方案成本较低,便于大规模的推广应用。

附图说明

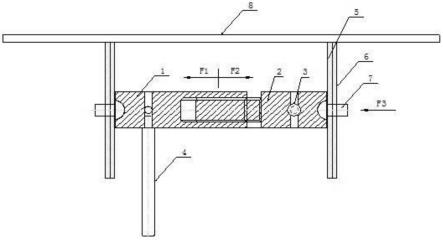

10.图1:铆钉安装整体结构示意图;

11.图2:专用顶具具体结构示意图;

12.图3:前从板座铆钉热铆顺序;

13.图4:后从板座铆钉热铆顺序。

14.图中:1、丝杆,2、顶杆,3、固定加力杆,4、手动加力杆,5、从板座,6、牵引梁,7、半圆头铁铆钉,8、车辆底板。

具体实施方式:

15.为了加深对本实用新型的理解,下面结合附图对本实施例做详细的说明。

16.实施例1:参见图1,一种用于铁路车辆从板座铆钉安装的专用顶具,顶具包括丝杆1、顶杆2、固定加力杆3以及手动加力杆4,丝杆1与顶杆2螺纹连接,手动加力杆4插入丝杆 1通孔内,固定加力杆3插入顶杆2通孔内,固定加力杆3利用车辆底板8作为支撑点,手动加力杆4施压,进行拧紧力矩的传递,所述丝杆1:φ55-65mm,长180—220mm的圆钢,一端端头从板座安装,与铆钉圆头尺寸吻合。该方案中所述丝杆1设置为φ60mm,长200mm 的圆钢,一端端头从板座安装,与铆钉圆头尺寸吻合,在距铆钉头端面50mm处为通孔φ20.2mm 两个,垂直分布,另一端为φ40mm,深100mm的梯形内螺纹。所述顶杆2设置为φ55-65mm,长180—220mm的圆钢,一端为φ40mm,长100mm的梯形外螺纹;另一端端头从板座安装,与铆钉圆头吻合。该方案中,所述顶杆2设置为:φ60mm,长200mm的圆钢,一端为φ40mm,长100mm的梯形外螺纹;另一端端头按图加工从板座安装铆钉圆头吻合,在距铆钉头端面50mm 处为通孔φ20.2mm两个,垂直分布,所述固定加力杆3设置为:φ25-35mm,长300—400mm 的圆钢,一端为φ20mm,长60mm的圆柱体。该方案中:所述固定加力杆3设置为:φ30mm,长350mm的圆钢,一端为φ20mm,长60mm的圆柱体,所述手动加力杆4设置为:φ25-35mm,长450—550mm的圆钢,一端为φ20mm,长60mm的圆柱体。该方案中,所述手动加力杆4设置为:φ30mm,长500mm的圆钢,一端为φ20mm,长60mm的圆柱体。丝杆1梯形内螺纹与顶杆2梯形外螺纹连接,依据前从板座4内部安装要求,手动调节顶具尺寸,丝杆1与顶杆2 的铆钉帽凹槽分别水平抵住待打加热铆钉,固定加力杆3圆柱体插入顶杆通孔内,另一端抵住车辆底板8,手动加力杆4圆柱体插入丝杆通孔内,用力施压,配合调节螺纹,产生拧紧力矩,使铆钉7压实,其中,在进

行热铆过程中手动加力杆4要持续施压,压紧铆钉,抵消铆钉枪的冲击力,完成整道热铆工序,后从板座安装如上所示。如图1所示,f1.加力杆施加在梯形螺纹上的自锁力,以对向铆钉、从板座、牵引梁为支点,形成f2施加在待加工铆钉7 上,抵消铆钉枪f3的冲击,完成整道工序。

17.工作过程:参照图1—图4,从板座安装方法:打铆钉前,剔除从板座与牵引梁之间可能存在的毛刺,保证从板座与牵引梁密贴无间隙,从板座四角用m22螺栓定位,固定在牵引梁铆钉孔上;将铆钉全部插入孔内,避免从板座孔与牵引梁孔错位;调整前后从板座内距为 6250-3mm,对角线之差不得超过2毫米,符合要求后均匀紧固螺栓;准备好本专用顶具、待加热铆钉、加热设备;依次取出铆钉加热,温度1000—1100℃均匀烧透,加热时间应尽量缩短以免氧化,发生火花为过热不能使用;将铆钉加热后用夹钳迅速摆放在安装位置,丝杆和顶杆水平双向抵住铆钉头;转动丝杆、顶杆将两个铆钉压紧,适当震击铆钉孔周围,消除间隙,使铆钉嵌入密实,终铆温度450——600℃之间;用手动、固定加力杆配合压紧;在牵引梁外端用专用铆钉枪打实铆钉。待已经打实铆钉稍许冷却,取下本专用工具进行下一组打铆钉工序。前从板座如图3所示铆钉分布三行三列,后从板座如图4所示铆钉分布三行四列。铆钉热铆顺序见图3、图4。待中间部位铆钉依次打好后,拆除螺栓,再按顺序热铆。

18.需要说明的是上述实施例,并非用来限定本实用新型的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本实用新型权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1