一种超短边冷弯槽钢成型设备的制作方法

1.本实用新型涉及装配式建筑技术领域,更具体涉及一种超短边冷弯槽钢成型设备。

背景技术:

[0002]“栓-管砼抗震墙”是浙江越宫钢结构有限公司推出的一种新型多腔钢混结构,承载力高,能承担各类荷载引起的内力,并能有效控制地震和风载产生的水平力。该“栓-管砼抗震墙”由矩形钢管和对抱超短边冷弯槽钢焊接组成,其中的超短边冷弯槽钢的成型是经过冷弯成型工艺把卷材、带材等金属板带不断地进行横向弯曲加工而成,但现有的加工缺乏一整套完整的自动化设备,一些工序还需人为操作,存在劳动强度大、精确度不高的缺点,同时因为人为的因素而导致的产品的一系列质量问题也较明显。

技术实现要素:

[0003]

针对现有技术的不足,本实用新型提供了一种超短边冷弯槽钢成型设备,能够实现全程自动化加工,精度高,适于大批量生产。

[0004]

为实现上述目的,本实用新型提供了如下技术方案:一种超短边冷弯槽钢成型设备,包括机架,沿所述机架长度方向依次设置有退卷装置、校平装置、冲孔装置、冷弯成型装置和切割装置,卷材经退卷装置退卷后输送到校平装置处进行校平整理,到达冲孔装置处进行冲孔处理,经冷弯成型装置加工两侧折弯成型,到达切割装置处完成切段分割。

[0005]

进一步,所述校平装置包括设置在所述机架上的若干组校平压辊,所述校平压辊包括校平上压辊和校平下压辊,所述校平下压辊安装在所述机架上,所述校平上压辊与所述机架之间设置有压辊高度调节装置。通过高度调节装置可以调节校平上压辊和校平下压辊之间的压紧力,以适应加工需求。

[0006]

进一步,所述压辊高度调节装包括滑动安装在所述机架上的调节架,所述校平上压辊安装在所述调节架上,所述调节架与所述机架之间设置有调节螺栓。

[0007]

通过调节螺栓可以调节调节架的上下移动,从而调节校平上压辊的高度(即与校平下压辊之间的间距),实现对板材的压紧校平,便于后续工序的完成。

[0008]

进一步,所述冷弯成型装置包括若干组成型轧辊,所述成型轧辊由上轧辊和下轧辊组成,所述下轧辊依次渐变设置,板材在前一道压制的基础上再进一步辊压,最终成型。

[0009]

进一步,所述下压辊沿板材输送方向呈渐变式设置,完成对板材的压制定型。

[0010]

上压辊和下压辊的两侧安装有辊轮,下压辊的辊轮在中间几道设置为圆台形且沿着输送方向依次渐变,圆台倾斜度逐渐减小直至到后道过渡为圆柱形,最前道可不设置辊轮。上压辊的辊轮和下压辊的辊轮配合挤压,将板材进行折弯处理,依次渐变的辊轮设置保证在前一道压制的基础上再进一步辊压最终成型。

[0011]

进一步,所述冲孔装置的前端和所述切割装置的前端均设置有行程控制装置,对板材的输送长度进行计数确定。记录输送长度,以便于分段标记,完成定长切割。

[0012]

进一步,所述行程控制装置包括安装在所述机架上的支座,所述支座上安装有调节杆,所述调节杆的底部连接有压轮,所述支座上设置有对所述压轮转动数进行测量的计数装置。压轮贴合着板材表面,当在板材输送过程中压轮转动,通过压轮转动记录板材的长度。通过调节杆可以上下调节压轮的高度,保持其与板材的贴合度。

[0013]

进一步,所述切割装置和所述冷弯成型装置之间设置有检测定位装置,所述检测定位装置对板材的端部标记进行检测,所述检测定位装置可调节安装在所述机架上。检测定位装置检测到板材的端部标记后,将信息传递给切割装置,切割装置自动完成切割分段。

[0014]

进一步,所述检测定位装置采用红外检测装置,所述机架的上方开设有调节槽,所述红外检测装置安装在所述调节槽内。机架的上方沿机架宽度方向设一根安装杆,安装杆上开设横向的调节槽,红外检测装置可以在调节槽内调节安装位置。

[0015]

进一步,还包括控制系统,所述控制系统与所述退卷装置、校平装置、冲孔装置、冷弯成型装置、行程控制装置、检测定位装置和切割装置均连接。通过控制系统能够实时对上述各工序进行检测控制,实现整个生产过程的自动化。

[0016]

综上所述,本实用新型在将卷材退卷输送后冷弯成型,并且能够自动定长切割,实现整套生产线的自动化生产,精准度高,减少人工劳动,适用于大批量的生产,提高生产效率。

附图说明

[0017]

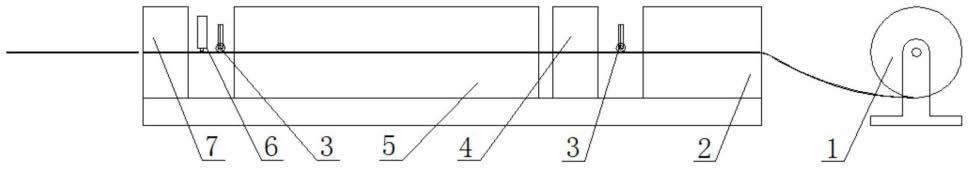

图1为本实用新型整体结构示意图;

[0018]

图2为本实用新型校平装置结构示意图;

[0019]

图3为本实用新型冷弯成型装置结构示意图;

[0020]

图4为本实用新型行程控制装置结构示意图;

[0021]

图5为本实用新型板材成型过程示意图;

[0022]

图6为本实用新型成型压辊结构示意图。

[0023]

标注说明:1、退卷装置;2、校平装置;3、行程控制装置;4、冲孔装置;5、冷弯成型装置;6、检测定位装置;7、切割装置;8、机架;9、调节螺栓;10、调节架;11、校平下压辊;12、校平上压辊;13、成型轧辊;14、调节杆;15、支座;16、压轮;17、调节槽。

具体实施方式

[0024]

参照图1至图6对本实用新型一种超短边冷弯槽钢成型设备的具体实施方式作进一步的说明。

[0025]

一种超短边冷弯槽钢成型设备,如图1所示,包括机架8,沿所述机架8长度方向依次设置有退卷装置1、校平装置2、冲孔装置4、冷弯成型装置5和切割装置7,卷材经退卷装置1退卷后输送到校平装置2处进行校平整理,到达冲孔装置4处进行冲孔处理,经冷弯成型装置5加工两侧折弯成型,到达切割装置7处完成切段分割。

[0026]

本实施例优选地,所述校平装置2包括设置在所述机架8上的若干组校平压辊,如图2所示,所述校平压辊包括校平上压辊12和校平下压辊11,所述校平下压辊11安装在所述机架8上,所述校平上压辊12与所述机架8之间设置有压辊高度调节装置。通过高度调节装置可以调节校平上压辊12和校平下压辊11之间的压紧力,以适应加工需求。

[0027]

本实施例优选地,所述压辊高度调节装包括滑动安装在所述机架8上的调节架10,所述校平上压辊12安装在所述调节架10上,所述调节架10与所述机架8之间设置有调节螺栓9。

[0028]

通过调节螺栓9可以调节调节架10的上下移动,从而调节校平上压辊12的高度(即与校平下压辊11之间的间距),实现对板材的压紧校平,便于后续工序的完成。

[0029]

如图所示,所述冷弯成型装置5包括若干组成型轧辊13,所述成型轧辊13由上轧辊和下轧辊组成,所述下轧辊依次渐变设置,板材在前一道压制的基础上再进一步辊压,最终成型。

[0030]

本实施例优选地,所述下压辊沿板材输送方向呈渐变式设置,完成对板材的压制定型。

[0031]

如图6所示,上压辊和下压辊的两侧安装有辊轮,下压辊的辊轮在中间几道设置为圆台形且沿着输送方向依次渐变,圆台倾斜度逐渐减小直至到后道过渡为圆柱形,最前道可不设置辊轮。上压辊的辊轮和下压辊的辊轮配合挤压,将板材进行折弯处理,依次渐变的辊轮设置保证在前一道压制的基础上再进一步辊压最终成型,板材成型的变化过程如图5所示。

[0032]

本实施例优选地,所述冲孔装置4的前端和所述切割装置7的前端均设置有行程控制装置3,对板材的输送长度进行计数确定。记录输送长度,以便于分段标记,完成定长切割。

[0033]

如图4所示,所述行程控制装置3包括安装在所述机架8上的支座15,所述支座15上安装有调节杆14,所述调节杆14的底部连接有压轮16,所述支座15上设置有对所述压轮16转动数进行测量的计数装置。压轮16贴合着板材表面,当在板材输送过程中压轮16转动,通过压轮16转动记录板材的长度。通过调节杆14可以上下调节压轮16的高度,保持其与板材的贴合度。

[0034]

本实施例优选地,所述切割装置7和所述冷弯成型装置5之间设置有检测定位装置6,所述检测定位装置6对板材的端部标记进行检测,所述检测定位装置6可调节安装在所述机架8上。检测定位装置6检测到板材的端部标记后,将信息传递给切割装置7,切割装置7自动完成切割分段。

[0035]

本实施例优选地,所述检测定位装置6采用红外检测装置,所述机架8的上方开设有调节槽17,所述红外检测装置安装在所述调节槽17内。机架8的上方沿机架8宽度方向设一根安装杆,安装杆上开设横向的调节槽17,红外检测装置可以在调节槽17内调节安装位置。

[0036]

本实施例优选地,还包括控制系统,所述控制系统与所述退卷装置1、校平装置2、冲孔装置4、冷弯成型装置5、行程控制装置3、检测定位装置6和切割装置7均连接。通过控制系统能够实时对上述各工序进行检测控制,实现整个生产过程的自动化。

[0037]

以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1