一种铝型材拉伸校直中的拉伸量自动控制装置和方法

1.本发明涉及拉伸校直领域的一种型材拉伸控制装置和方法,具体说是涉及铝或其他合金拉伸校直时型材拉伸量精确控制的方法与装置。

背景技术:

2.随着我国工业越来越向着绿色化、轻量化、高速化、现代化方向发展,由于铝及铝合金具有密度小、强度高、耐蚀性和成形性好等优点,以铝代钢的倾向越来越大,铝合金现已被广泛应用在航空、航天、兵器、汽车、船舶、舰艇、机械制造、家用电器和电子通讯等行业。

3.铝型材对尺寸和力学性能要求严格,相关领域对平面度和直线度要求也十分苛刻。铝型材的制作工艺里面很重要的一个环节即挤压成型,挤压成形后的铝型材需要通过风冷、雾冷或水冷进行冷却。经过牵引机的牵引和快速冷却,铝型材一般会产生不同程度的弯曲和扭曲,在截面方向也产生应力不均匀。因此,在铝型材挤压生产后部处理区中,铝型材需要拉伸矫直以消除铝型材的弯曲和扭曲,同时消除铝型材沿截面方向的应力不均匀。故而,矫直工序也是一道不可忽略的工序。

4.目前,国内拉伸矫直技术与设备方面落后于发达国家,虽然实现了半自动化,但是关键工序仍然是依靠人工完成,如拉伸校直的拉伸量的控制仍然依靠人工经验,即凭感觉拉多少,工人们会手摸一摸型材来判断拉伸状态,并没有实现定量化的控制技术。主要存在以下两个难点

5.(1)刚挤出型材长度不一,有的甚至达到45米,而刚挤出的铝合金型材温度高又非常的软,这就使得型材在轴向存在弯曲,对于型材的初始长度难以测量;其次拉伸矫直机的钳口会在端部夹持30-40cm,这使得型材实际的长度更难测量。

6.(2)其次在拉伸型材时,为了不破坏型材并且又使得型材在理论上拉的最直,不同的温度下会有一个最优的拉伸率,这样除了(1)中精确地初始长度无法测得,而且型材何时绷紧以及何时作为拉伸的起点难以确定,这就使得无法精确控制拉伸量。

技术实现要素:

7.针对铝型材拉伸校直产线的全自动化,本发明旨在实现拉伸校直的全自动产线设计时铝型材拉伸校直中型材初始长度实时测量和拉伸量控制,提出了一种铝型材拉伸校直中型材初始长度实时精确测量和拉伸量精确控制的方法。

8.本发明的技术方案如下:

9.一、一种铝型材拉伸校直中的拉伸量自动控制装置:

10.装置包括第一移动拉伸小车、第二移动拉伸小车、拉线位移传感器、绝对编码器、冷床、第一移动深度相机、第二移动深度相机、接近开关、轨道和定位气缸;第二移动拉伸小车和第一移动拉伸小车分别布置在轨道的两端,第二移动拉伸小车和第一移动拉伸小车可沿轨道移动地安装在轨道上,第二移动拉伸小车上安装第二移动深度相机,第一移动拉伸

小车侧方旁固定有第一移动深度相机;轨道侧方布置有冷床,冷床上运输多根待校直型材,多根待校直型材被拉伸后横跨多个冷床布置并被冷床运输,每根待校直型材平行于轨道布置,待校直型材在冷床上从远离轨道向靠近轨道平移;第二移动深度相机和第一移动深度相机均朝向冷床上的待校直型材。

11.所述的冷床上在靠近轨道的侧部安装有接近开关,接近开关用于检测待校直型材是否上料到位。

12.所述的第一移动拉伸小车和拉线位移传感器连接,通过拉线位移传感器检测第一移动拉伸小车沿轨道移动的距离;

13.所述的第二移动拉伸小车和绝对编码器连接,通过绝对编码器检测第二移动拉伸小车沿轨道移动的距离。

14.所述的冷床上在靠近轨道的侧部安装有定位气缸,通过定位气缸阻挡待校直型材被冷床运输的限位位置。

15.所述的第一移动拉伸小车和第二移动拉伸小车上均安装有机械手和夹持钳口,机械手用于抓夹待校直型材的端部并装入夹持钳口,夹持钳口将待校直型材的端部夹持固定。

16.所述的第一移动拉伸小车旁设有油缸,油缸的缸杆和第一移动拉伸小车固接,驱动第一移动拉伸小车沿轨道移动,油缸油腔体安装油压传感器,油压传感器用于检测油缸内的油压,进而转换为驱动第一移动拉伸小车移动的驱动力。

17.二、一种铝型材拉伸校直中的拉伸量自动控制方法:

18.s1、初始情况下,设立两个基准位置,通过绝对编码器测量第二移动拉伸小车初始起点的位置作为第二基准位置,通过拉线位移传感器测量第一移动拉伸小车初始起点的位置作为第一基准位置,预先测量获得第二基准位置和第一基准位置之间的距离x0,第一移动深度相机的位置固定,因此相对于第一基准位置的距离固定;

19.s2、当接近开关检测到待校直型材被搬运到冷床的待上料位置,然后第一移动拉伸小车和第二移动拉伸小车沿轨道移动,带动第一移动深度相机和第二移动深度相机拍摄下方待校直型材的两端端部并定位,接着带动各自的机械手抓夹住待校直型材的端部并装入各自的夹持钳口,第一移动拉伸小车和第二移动拉伸小车的夹持钳口分别将待校直型材的两端端部夹持固定,此时待校直型材为自然下垂状态;在此过程中,然后通过拉线位移传感器实时采集第一移动拉伸小车离开第一基准位置的移动距离x4’,通过绝对编码器实时采集第二移动拉伸小车离开第二基准位置的移动距离x6’;

20.s3、根据距离x0、移动距离x4’和移动距离x6’粗略获得待校直型材在自然下垂状态下沿水平方向的长度l,即如图2所示,第一移动拉伸小车1的夹持点和第二移动拉伸小车2的夹持点之间的水平距离:

21.l=x0-x4

′‑

x6

′

22.其中,x4

′

、x6

′

分别为夹持后拉伸前的初始数据。

23.s4、将第二移动拉伸小车保持固定,通过油缸产生拉伸力f驱动第一移动拉伸小车向远离第二移动拉伸小车的方向移动而拉动待校直型材,使得待校直型材从自然下垂逐渐被拉直,再从拉直到逐渐被拉伸拉长变形;

24.s5、在s4过程中,实时通过油压传感器采集检测油缸的油压和通过拉线位移传感

器实时采集检测第一移动拉伸小车的拉伸位移s,将油压传感器检测油缸的油压转换为拉伸力f,由单个时刻的拉伸力f和拉伸位移s构成一个数据点,判断当前时刻采集的数据点有没有处于弹性拉伸区间:

25.若当前时刻采集的数据点处于弹性拉伸区间,则进行下一步;

26.若当前时刻采集的数据点没有处于弹性拉伸区间,则继续驱动第一移动拉伸小车拉动待校直型材;

27.第一移动拉伸小车开始拉伸后的拉伸距离s有以下关系:

28.l+s=x0-x4-x6

29.其中,s表示第一移动拉伸小车开始拉动待校直型材后的拉伸位移;x4表示开始拉伸后通过拉线位移传感器实时采集第一移动拉伸小车离开第一基准位置的移动距离,x6表示开始拉伸后通过绝对编码器实时采集第二移动拉伸小车离开第二基准位置的移动距离。

30.s6、若处于弹性拉伸区间,则对处于弹性拉伸区间后采集的预计一共100-200个数据点的变化趋势进行在线参数估计,获取弹性拉伸区拟合直线的拟合参数,数据点中拉伸距离s与拉伸力f之间有以下关系:

31.f=β0×

1+β1×

s+e

32.其中,s为开始拉伸后的拉伸距离,即状态值,f为拉伸力的观测值即油压传感器数据换算得到的拉伸力,β0×

1+β1×

s为拉伸力的预测值,其中β0表示第一拟合参数,β1表示第二拟合参数;e为残差,即观测值f减去力的预测值β0×

1+β1×

s的差;

33.以力的观测值与预测值残差平方和的最小为目标,拟合参数β0、β1有:

[0034][0035][0036]

pn=(p

n-1-1

+x

ntfn

)-1

[0037]

p

1-1

=w

tw[0038][0039]

其中,q为弹性拉伸区间内初始的q个数据点,所述的β1先选取前q个数据点进行最小二乘拟合,作为初始参数。sn为在t时刻采集的第一移动拉伸小车的位移数据,fn为t时刻采集的压力传感器压力值转换为力的数据,x

nt

为t时刻的状态向量,pn为不断迭代的修正参数,p1表示初始修正参数,w为前q个状态向量组成的状态矩阵;β

t

表示β0、β1组成的矩阵形式,sq表示第q个数据点的拉伸位移s;sq和sn的区别是,sn为t时刻实时采集的数据,系统随着拉伸位移s等距采样,采集的第一个数据为s1,第q个数据为sq。

[0040]

s7、根据s6获得的拟合参数β0和β1,则得到弹性拉伸区拟合直线f

′

=β0×

1+β1×

s,f

′

表示力的预测值;

[0041]

再将力的预测值f

′

作为第一移动拉伸小车的摩擦力求得型材从初始的自然下垂状态到被刚拉直状态时刻下的第一移动拉伸小车的移动距离s,用x表示:

[0042][0043]

再最终按照以下公式计算获得控制第一移动拉伸小车从第二基准位置的起点开始移动的位移s

′

为:

[0044]s′

=x+δ

[0045]

δ=(x0-x4

′‑

x6

′

+x)

×

拉伸率

[0046]

按照位移s

′

控制移动第二移动拉伸小车使得型材被精确拉伸,型材长度达到精确的拉伸量。

[0047]

所述的拉伸率预先通过不同温度下单轴拉伸实验处理获得。

[0048]

由此,本发明在拉伸过程中会存在拉伸力f,通过采集拉伸力f与拉伸位移s数据进行分析,然后进行拉伸校直拉伸量的精确控制。

[0049]

所述s5中,判断当前时刻采集的数据点有没有处于弹性拉伸区间如图6所示,具体为:采用以下公式来拟合计算获得当前时刻前的m个数据点的拉伸力f和拉伸位移s之间变化的斜率k,即对连续采集的m个数据点进行拟合:

[0050][0051]

其中,m表示采集的数据点的总数,i表示采集的数据点的序数;si表示第i数据点的拉伸位移s,fi表示第i数据点的拉伸力f;

[0052]

如果连续的m个数据点拟合斜率均大于预设的斜率阈值k,则当前时刻采集的数据点处于弹性拉伸区间。

[0053]

具体实施可以建立数据工艺库,根据型材的规格和材料设置不同的阈值k,以适应不同的型材。

[0054]

在s5采集数据点时,按照以下方式确定步长:

[0055]

先按照以下公式粗略计算型材6的弹性拉伸区间下的移动距离l,如图6所示:

[0056][0057]

其中,σs为相应温度下屈服强度,e为常温下弹性模量;

[0058]

计算出弹性拉伸区间下的移动距离l之后开始分配数据采集点的距离,根据粗略计算的弹性拉伸区间下的移动距离l中至少采集n个点,具体实施中n预计100-200个数据点,使得采集距离间隔的步长为小于的距离。

[0059]

如图3所示为夹紧后拉伸前状态下的参数化模型。在两侧小车处各设置一个位置基准,两基准之间的距离x0可知。第一移动拉伸小车安装有拉伸位移传感器3,所以x4(基准1到图2中的d点的距离)可知,记夹持好还未拉伸的初始数据为x4’;第二移动拉伸小车2安装有绝对编码器,因此x6可知(基准2到另一侧拉伸小车的d点的距离),记夹持好还未拉伸的初始数据为x6’;那么型材在任意状态下的两侧d点(图2中所示的小车的夹持点,另一侧小车相同)之间的距离可知(x0-x4-x6)。那么可以通过研究不同温度下,拉伸过程中两侧d点之间的距离(型材不同的拉伸状态)与拉伸力(油压传感器数据转换)之间的关系,来解决

技术背景中提到的两个难点。

[0060]

以太阳能型材为例,图4为通过有限元分析,以长度20m拉伸,来模拟拉伸过程第一移动拉伸小车的位移-拉力(s-f)关系图。曲线1为完全悬空下拉伸;曲线2为模拟真实状态下拉伸,设置钳口距离冷床水平面高度差为3cm;3为去除重力加速度下拉伸。钳口夹紧型材后拉伸开始时两侧d点之间的距离为x0-x4-x6,记x为第一移动拉伸小车1的拉伸距离,假使3种模拟状态下均拉到图5中21cm处时,两侧钳口d点之间的距离等于型材绷直状态下(没有被拉伸,但是直线度为0的状态)的长度(同样型材以两侧d点算起的长度),那么位移-拉力关系图就如图3所示。曲线3为没有重力状态下拉伸,拉伸到21cm前只有拉伸小车的摩擦力;曲线1由于重力作用型材会下垂,拉伸初期是曲线状态;曲线2由于拉伸初期会有一段时间受到冷床的支撑,从而处在曲线1,3之间,但初期三条曲线之间拉伸力差异依然很大。但是曲线最终在不断地拉伸下会汇集到一条线上,而21cm的点为此斜率直线f(f)与f=第二移动拉伸小车1摩擦力的交点。因此可以通过在线参数辨识,识别拉伸过程中的这条直线,然后求得和f=第二移动拉伸小车摩擦力的交点x,即可以求出型材长度为x0-x4

’‑

x6’+x,在此点的基础上按照拉伸率计算实际要控制的拉伸长度s’。

[0061]

在计算出s’之后,便将数据下发到plc,plc实时对拉线位移传感器的数值变化与s’进行比较,从而控制油缸的拉伸距离。

[0062]

本发明首先通过图3所示参数模型对型材长度粗略估计,然后进行夹持拉伸,通过对第一移动拉伸小车上的位移传感器和为第一移动拉伸小车提供动力的油缸上的油压传感器进行数据采集,通过滑窗式最小二乘拟合识别弹性拉伸区间,以及递推最小二乘拟合进行在线参数估计,来对型材初始长度实时精确测量,同时对型材拉伸量精确控制。

[0063]

本发明的有益效果是:

[0064]

本发明可以实时精确测量型材的初始长度,同时可以精确控制拉伸校直的拉伸量,为实现拉伸校直全自动化产线的开发解决关键问题。

附图说明

[0065]

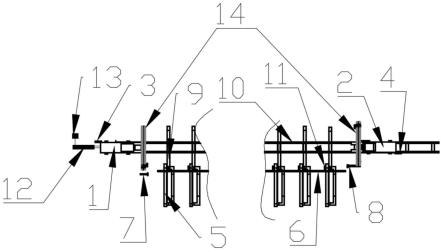

图1为拉伸校直产线拉伸部分布局图;

[0066]

图2为钳口夹持状态和型材状态图;

[0067]

图3为夹持后拉伸前状态下的参数化模型;

[0068]

图4为不同条件下拉伸校直过程拉力-位移有限元仿真对比图;

[0069]

图5为真实条件下加入噪声的拉伸校直过程拉力-位移有限元仿真图;

[0070]

图6为对图6数据滑窗式最小二乘拟合的斜率图;

[0071]

图7为参数辨识收敛曲线图;

[0072]

图8为拟合直线与摩擦力交点的辨识收敛曲线图;

[0073]

图9为精确控制方法的流程图。

[0074]

图中:1第一移动拉伸小车,2第二移动拉伸小车,3拉线位移传感器,4绝对编码器,5冷床,6待校直型材,7第一固定深度相机,8第二移动深度相机,9接近开关,10轨道,11定位气缸,12油缸,13油压传感器,14机械手,15夹持钳口。

具体实施方式

[0075]

下面结合附图和具体实施对本发明作进一步说明。

[0076]

如图1所示,装置包括第一移动拉伸小车、第二移动拉伸小车、拉线位移传感器、绝对编码器、冷床、第一移动深度相机、第二移动深度相机、接近开关、轨道和定位气缸;第二移动拉伸小车和第一移动拉伸小车分别布置在轨道的两端,第二移动拉伸小车和第一移动拉伸小车可沿轨道移动地安装在轨道上,第二移动拉伸小车上安装第二移动深度相机,第一移动拉伸小车侧方旁固定有第一移动深度相机;轨道侧方布置有多个冷床,冷床带有传送带,冷床上运输多根待校直型材,多根待校直型材被拉伸后横跨多个冷床布置并被冷床运输,每根待校直型材平行于轨道布置,待校直型材在冷床上从远离轨道向靠近轨道平移;第二移动深度相机和第一移动深度相机均朝向冷床上的待校直型材,两个相机镜头垂直向下,并且位于冷床上方一定高度的位置。

[0077]

冷床上在靠近轨道的侧部安装有接近开关,接近开关用于检测待校直型材是否上料到位,即是否到达冷床上在靠近轨道一侧的位置,当检测到上料到位后两个相机开始同时采集数据。

[0078]

第一移动深度相机位于待校直型材靠近第一移动拉伸小车一端端部的上方。

[0079]

第一移动拉伸小车用于较小幅移动,和拉线位移传感器连接,通过拉线位移传感器检测第一移动拉伸小车沿轨道移动的距离;

[0080]

第二移动拉伸小车用于较大幅移动,和绝对编码器连接,通过绝对编码器检测第二移动拉伸小车沿轨道移动的距离。

[0081]

冷床上在靠近轨道的侧部安装有定位气缸,通过定位气缸阻挡待校直型材被冷床运输的限位位置。

[0082]

绝对编码器采用滚轮结构的编码器,具体可采用计米轮,计米轮在沿轨道上滚动检测。

[0083]

第一移动拉伸小车1,提供拉伸力和拉伸位移,第二移动拉伸小车2,用来夹持型材一端进行固定。第一移动深度相机7固定在地面上,用来检测此侧型材端部的端部位置。第二移动深度相机8岁第二移动拉伸小车2移动,用来识别和定位此侧的型材端部位置。

[0084]

轨道10一侧为冷床5,用来搬运和放置型材,接近开关9用来检测待校直型材是否被冷床5搬运到待上料位置。冷床5的每一传送带一侧均安装一个定位气缸11(用来定位但不限于气缸),且在一条直线上,用来对待校直型材进行定位,型材6在被各个冷床5运输到最靠近轨道10的末端时候均被各个冷床5上的定位气缸11阻挡而被定位,以使型材6在长度测量时保持在一条直线上。

[0085]

第一移动拉伸小车和第二移动拉伸小车上均安装有机械手和夹持钳口,机械手用于抓取待校直型材的端部并装入夹持钳口,夹持钳口将待校直型材的端部夹持固定。

[0086]

第一移动拉伸小车旁设有油缸,油缸的缸杆和第一移动拉伸小车固接,驱动第一移动拉伸小车沿轨道移动,油缸油腔体安装油压传感器,油压传感器用于检测油缸内的油压,进而转换为驱动第一移动拉伸小车移动的驱动力。驱动第一移动拉伸小车移动的驱动力和油缸内的油压之间具有正比关系。

[0087]

如图9所示,本发明的具体实施过程如下:

[0088]

步骤1,图3中为夹紧之后拉伸前状态下的参数化模型,在两侧小车处附近各设置

表示第二拟合参数;e为残差,即观测值f减去力的预测值β0×

1+β1×

s的差,以力的观测值与预测值残差平方和的最小为目标,拟合参数β0、β1,

[0106]

则有:

[0107][0108]

其中

[0109][0110]

pn=(p

n-1-1

+x

nfn

)-1

[0111]

p

1-1

=w

tw[0112][0113]

q为弹性拉伸区间内初始的q个点。β

t

选取前q个点进行最小二乘拟合,作为初始参数,然后利用n个点进行迭代。其中,q为弹性拉伸区间内初始的q个数据点,所述的β1先选取前q个数据点进行最小二乘拟合,作为初始参数。sn为在t时刻采集的第一移动拉伸小车(1)的位移数据,fn为t时刻采集的压力传感器压力值转换为力的数据,x

nt

为t时刻的状态向量,pn为不断迭代的修正参数,p1表示初始修正参数,w为前q个状态向量组成的状态矩阵;β

t

表示β0、β1组成的矩阵形式,sq表示第q个数据点的拉伸位移s;sq和sn的区别是,sn为t时刻实时采集的数据,系统随着拉伸位移s等距采样,采集的第一个数据为s1,第q个数据为sq。

[0114]

以图5的模拟数据进行辨识,β0,β1的辨识收敛曲线如图7所示。

[0115]

假设力的预测值用f

′

表示,则得到弹性拉伸区拟合直线f

′

=β0×

1+β1×

s,

[0116]

再将f

′

=f

第一移动拉伸小车(1)的摩擦力

代入,求得型材从初始的自然下垂状态到被刚拉直状态时刻下的第一移动拉伸小车(1)的移动距离s,用x表示,则有,

[0117][0118]

如图8所示,x的收敛很快,收敛在20.9137cm,与理论位置21cm误差在1mm之内。

[0119]

步骤5,所以型材精确长度为x0-x4-x6+x。在此点的基础上按照拉伸率计算拉伸长度为:

[0120]

δ=(x0-x4

′‑

x6

′

+x)

×

拉伸率

[0121]

最终固定小车拉伸时的被控制的移动距离为:

[0122]s′

=x+δ

[0123]

步骤6,在计算出s之后,便将数据下发到plc,plc实时对拉线位移传感器的数值变化与s进行比较,从而控制油缸的拉伸距离,以精确控制拉伸量。

[0124]

此外,由于材料不同,以及型材规格多样,步骤4中的阈值k会有一定的出入,因此需要建立工艺数据库,以便对不同规格的进行型材校直。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1