一种数控机床远程监测系统的制作方法

1.本发明涉及机床散热技术领域,具体为一种数控机床远程监测系统。

背景技术:

2.数控机床是加工零部件的重要工具,机床受到内部环境温度的变化、电动机发热和机械运动摩擦发热、切削热以及冷却介质的影响,造成机床各部的温升不均匀,同时大量切屑的热传导,均会导致机床形态精度及加工精度的变化,加工中切削液用来进行降温处理,但传统的切屑液供给方式在一定环境下并不能有效进行及时的降温,并且若是工作人员因突发事件不在现场时,无法对其进行冷却工序的调整,因此,可以设计一种远程监测系统,方便进行在原有散热基础上进行进一步散热工序的远程监测系统是必要的。

技术实现要素:

3.本发明的目的在于提供一种数控机床远程监测系统,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种数控机床远程监测系统,包括加工装置和智能散热控制系统,所述加工装置包括机床,所述机床的外部左侧安装有储液箱,所述储液箱的内部固定有降温组件,所述机床的外部右侧安装有气泵,所述机床的内部开设有机腔,所述机腔内的左壁上固定有夹持组件,所述机腔内的右侧设置有加工组件,所述加工组件包括操作轨,所述操作轨上滑动连接有机箱,所述机箱上固定有方块,所述方块的上侧转动连接有换刀架,所述换刀架的四周表面上均安装有刀具,所述刀具的上侧设置有长板,所述长板的下表面处均安装有扫描仪。

5.本发明进一步说明,所述机腔的内壁上方固定有滑轨,所述滑轨的内部滑动连接有滑块,所述滑块的内部贯穿连接有输液管,所述输液管的进液端与储液箱的内部管道连接,所述输液管的出液端位于夹持组件的右上方,所述输液管的出液端外表面固定有固定块,所述固定块的右侧内部固定有电机,所述电机的输出端固定有风扇,所述滑轨外侧设置有气缸,所述气缸的内部滑动连接有连杆,所述连杆的一端与滑块相固定,所述机腔的上方安装有通气管,所述固定块的前侧表面上固定有测温仪,所述机床的前表面右侧安装有控制屏。

6.本发明进一步说明,所述智能散热控制系统包括总控模块、逻辑判断模块、散热调节模块和后台监测模块,所述总控模块包括指令确认模块、冷却执行模块、温度检测模块和废屑采集模块,所述指令确认模块包括加工单元和定位单元,所述逻辑判断模块包括温差比较模块、屑量判断模块和精度判断模块,所述散热调节模块包括调温模块、液控模块和风机控制模块。

7.所述总控模块用于控制机床根据输入程序有序对工件进行加工,同时对机腔的内部进行相关数据检测,所述逻辑判断模块用于根据内部检测数据进行加工工件的精度分析,所述散热调温模块用于进行内部散热工序的调整。

8.本发明进一步说明,所述加工单元与加工组件电连接,所述定位单元与气泵电连接,所述冷却执行模块安装于输液管上,所述温度检测模块与测温仪电连接,所述废屑采集模块与扫描仪电连接,所述温差比较模块与温度检测模块信号连接,所述屑量判断模块与废屑采集模块信号连接,所述调温模块与降温组件电连接,所述液控模块与冷却执行模块信号连接,所述风机控制模块与电机电连接。

9.本发明进一步说明,所述智能散热控制系统的运行方法如下:

10.s1:加工程序启动,定位单元从程序中获取下刀的横向位置,并控制气泵启动,使滑块带动输液管的出液端移动到加工处上方,对准位置,进行冷却;

11.s2:在进行加工工序时,冷却执行模块控制输液管内部进液,且出液端以流量q0对下方工件加工处进行切削液降温;

12.s3:在加工过程中,温度检测模块对机腔内的温度每间隔一定时间进行采集,之后传输至温差比较模块,且废屑采集模块对加工中刀具上的废屑堆积面积进行检测,并将检测数据传输至屑量判断模块;

13.s4:温差比较模块与屑量判断模块分别对所采集的数据进行分析,并将分析结果传输至精度判断模块,精度判断模块结合分析结果和加工剩余时间,选择进一步的散热方案;

14.s5:散热调节模块对散热方案进行获取,并执行相应指令,直至加工工序结束。

15.本发明进一步说明,所述s1中定位单元进一步用于在加工过程中实时调节滑块位置。

16.本发明进一步说明,所述s3中的温度参数记为w,面积参数记为s,且温度检测模块和废屑采集模块均相隔10s检测一次。

17.本发明进一步说明,所述温差比较模块对采集的温度数据进行采集,并进行温差计算,所述屑量判断模块对采集的废屑面积进行采集,并进行面积比计算,根据二者数据,精度判断模块进行加工精度判断,进行精度影响程度分级。

18.本发明进一步说明,所述精度影响分级的结果决定了工件加工产生误差的程度,等级越高,说明产生误差的程度越高,所述调温模块用于控制降温组件对切削液的温度,所述液控模块用于控制输液管的出液量,所述风机控制模块用于电机的运行控制。

19.本发明进一步说明,所述输液管由可伸缩材料制成。

20.与现有技术相比,本发明所达到的有益效果是:本发明,采用智能散热控制模块,一方面对降温位置进行实时调整,提高冷却效果,另一方面,通过内部温度比较和刀具上的废屑量比较,进而调整切削液的出液量、温度,以及风扇的转动,以实现机腔内不同情况下的降温,工作人员可远程监测到机床实时的工作情况。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

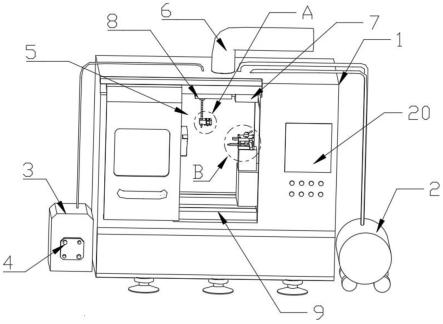

22.图1是本发明的整体正面结构示意图;

23.图2是本发明的a区域放大示意图;

24.图3是本发明的b区域放大示意图;

25.图4是本发明的系统示意图;

26.图中:1、机床;2、气泵;3、储液箱;4、降温组件;5、机腔;6、通气管;7、气缸;8、滑轨;9、操作轨;10、输液管;11、固定块;12、测温仪;13、电机;14、风扇;15、方块;16、刀具;17、长板;18、扫描仪;19、换刀架;20、控制屏。

具体实施方式

27.以下结合较佳实施例及其附图对本发明技术方案作进一步非限制性的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1-4,本发明提供技术方案:一种数控机床远程监测系统,包括加工装置和智能散热控制系统,加工装置包括机床1,机床1的外部左侧安装有储液箱3,储液箱3的内部固定有降温组件4,机床1的外部右侧安装有气泵2,机床1的内部开设有机腔5,机腔5内的左壁上固定有夹持组件,机腔5内的右侧设置有加工组件,加工组件包括操作轨9,操作轨9上滑动连接有机箱,机箱上固定有方块15,方块15的上侧转动连接有换刀架19,换刀架19的四周表面上均安装有刀具16,刀具16的上侧设置有长板17,长板17的下表面处均安装有扫描仪18。

29.机腔5的内壁上方固定有滑轨8,滑轨8的内部滑动连接有滑块,滑块的内部贯穿连接有输液管10,输液管10的进液端与储液箱3的内部管道连接,输液管10的出液端位于夹持组件的右上方,输液管10的出液端外表面固定有固定块11,固定块11的右侧内部固定有电机13,电机13的输出端固定有风扇14,滑轨8外侧设置有气缸7,气缸7的内部滑动连接有连杆,连杆的一端与滑块相固定,机腔5的上方安装有通气管6,固定块11的前侧表面上固定有测温仪12,机床1的前表面右侧安装有控制屏20。

30.智能散热控制系统包括总控模块、逻辑判断模块、散热调节模块和后台监测模块,总控模块包括指令确认模块、冷却执行模块、温度检测模块和废屑采集模块,指令确认模块包括加工单元和定位单元,逻辑判断模块包括温差比较模块、屑量判断模块和精度判断模块,散热调节模块包括调温模块、液控模块和风机控制模块。

31.总控模块用于控制机床1根据输入程序有序对工件进行加工,同时对机腔5的内部进行相关数据检测,逻辑判断模块用于根据内部检测数据进行加工工件的精度分析,散热调温模块用于进行内部散热工序的调整,后台检测模块用于人不在时进行远程监测。

32.加工单元与加工组件电连接,定位单元与气泵2电连接,冷却执行模块安装于输液管10上,温度检测模块与测温仪12电连接,废屑采集模块与扫描仪18电连接,温差比较模块与温度检测模块信号连接,屑量判断模块与废屑采集模块信号连接,调温模块与降温组件4电连接,液控模块与冷却执行模块信号连接,风机控制模块与电机13电连接。

33.智能散热控制系统的运行方法如下:

34.s1:加工程序启动,定位单元从程序中获取下刀的横向位置,并控制气泵2启动,使滑块带动输液管的出液端移动到加工处上方,对准位置,进行冷却;

35.s2:在进行加工工序时,冷却执行模块控制输液管10内部进液,且出液端以流量q0对下方工件加工处进行切削液降温;

36.s3:在加工过程中,温度检测模块对机腔5内的温度每间隔一定时间进行采集,之后传输至温差比较模块,且废屑采集模块对加工中刀具16上的废屑堆积面积进行检测,并将检测数据传输至屑量判断模块;

37.s4:温差比较模块与屑量判断模块分别对所采集的数据进行分析,并将分析结果传输至精度判断模块,精度判断模块结合分析结果和加工剩余时间,选择进一步的散热方案;

38.s5:散热调节模块对散热方案进行获取,并执行相应指令,直至加工工序结束。

39.s1中定位单元进一步用于在加工过程中实时调节滑块位置。

40.定位单元的具体运行步骤为加工程序启动前,确定好原点加工处的横向位置,气泵2启动,控制气缸7内的连杆移动,连杆再带动滑块移动,使得贯穿于滑块内部的输液管的出液端与原点加工处处于同一横向位置上。

41.s3中的温度参数记为w,面积参数记为s,且温度检测模块和废屑采集模块均相隔10s检测一次。

42.在工件开始加工前,温度检测模块就对机腔5内的温度进行检测并记录,记为w0,温度检测模块每隔10s就对腔内的温度进行检测,记为wi,i为检测次数序号,废屑采集模块先对扫描仪18能够扫描到的检测区域面积进行存储,并记为s0,s0也为刀具10暴露在换刀架19外部的上表面面积,扫描仪18对掉落在刀具10上的废屑面积进行识别,并得出废屑面积,记为si。

43.温差比较模块对采集的温度数据进行采集,并进行温差计算,屑量判断模块对采集的废屑面积进行采集,并进行面积比计算,根据二者数据,精度判断模块进行加工精度判断,进行精度影响程度分级。

44.温差记为δw,δw=w

i-w0,面积比记为δs,

45.设定当0℃≤δw<5℃时,说明温度变化低,当温差低于5℃时,切削液的洗屑降温达到所要求的工件加工的环境温度标准;当δw≥5℃时,说明此时切削液的使用达不到需要的降温效果。

46.设定当0≤δs<0.2时,掉落在刀具10上表面上的废屑所占面积小,传热效率低;当0.2≤δs≤1时,掉落在掉落在刀具10上表面上的废屑所占面积大,传热效率高。

47.精度判断模块对采集到的分析结果进行影响程度等级分类,具体分类步骤如下:

48.首先进行温度差判断,若是δw≥5℃时,无须进行面积比判断,直接判断影响程度高,若是0℃≤δw<5℃时,还需要结合面积比进行等级分类;

49.当0℃≤δw<5℃,0≤δs<0.2时,设定为影响程度i级;

50.当0℃≤δw<5℃,0.2≤δs≤1时,设定为影响程度ii级;

51.当δw≥5℃时,设定为影响程度iii级;

52.精度影响分级的结果决定了工件加工产生误差的程度,等级越高,说明产生误差的程度越高,调温模块用于控制降温组件4对切削液的温度,液控模块用于控制输液管10的出液量,风机控制模块用于电机13的运行控制。

53.精度判断模块在获取影响程度等级时,结合剩余加工时间,进一步制定散热方案;

54.剩余加工时间由加工数据中获取,并记为t,设定当t≤10s时,液控模块不启动,若

是液控模块启动,在加工即将结束之际,将会增大能量的浪费;

55.具体方案为:

56.当影响程度i级时,说明内部环境温度低,且废屑粘附在刀具10的量也少,外部传热低,工件加工时产生的误差低,此时不考虑t值,由此调温模块控制降温机组4不工作,液控模块控制出液端仍保持以流量q0对下方进行切削液降温,风机控制模块控制电机13以功率p运行,加快热量排出,同时对刀具10上的废屑进行吹落;

57.当影响程度ii级,t≤10s时,液控模块和调温模块不启动,风机控制模块控制电机13以功率2p运行;

58.当影响程度ii级,t>10s时,调温模块不启动,液控模块控制出液端保持以流量1.5q0对下方进行切削液降温,风机控制模块控制电机13以功率p运行;

59.当影响程度iii级,t≤10s时,调温模块启动,控制降温机组4降低温度,使得切削液温度下降,液控模块不启动,风机控制模块控制电机13以功率2p运行;

60.当影响程度iii级,t>10s时,调温模块启动的同时,液控模块控制出液端保持以流量1.5q0对下方进行切削液降温,风机控制模块控制电机13以功率p运行;

61.同时后台监测模块对上述情况进行远程传输,方便操作人员进行直观了解。

62.输液管由可伸缩材料制成。

63.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

64.最后需要指出的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1