十字铆接用定位与成型工装的制作方法

1.本实用新型涉及工装技术领域,尤其是涉及一种十字铆接用定位与成型工装。

背景技术:

2.铆接是利用轴向力将零件铆钉孔内钉杆墩粗并形成钉头,使多个零件相连接的方法,是一种传统的联接方式,随着科学技术的发展,虽然在一些领域被焊接等技术所取代,但是在某些要经受严重冲击和振动的金属结构、异性金属的联接以及铝合金等焊接性能不良的金属联接中仍有不可取代的作用。十字铆接是将两工件从竖向和横向两个方向进行铆接,铁路接触网中需用固定底座连接定位管与定位器来对供电线进行定位,现有技术中通常将定位管与固定底座进行十字铆接,铆接时将两者插接后仅采用若干垫块垫在定位管下方即开始铆接,因定位管为圆管,且固定底座与定位管并非垂直连接,定位管容易滚动导致定位不准、铆接困难。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服目前定位管与固定底座进行十字铆接时定位管容易滚动导致定位不准的问题,现提供一种十字铆接用定位与成型工装。

4.为了解决上述技术问题,本实用新型采用如下技术方案:一种十字铆接用定位与成型工装,包括上模、下模、第一镶块及第二镶块;

5.所述上模包括顶盘和固定连接在顶盘底部的模台,所述下模包括底盘和固定连接在底盘顶部的模台,顶盘上的模台的底部开有凹槽结构的铆接型腔,底盘上的模台的顶部开有凹槽结构的铆接型腔;

6.所述第一镶块用于管件和底座的竖向铆接,第一镶块可拆卸安装在下模上,第一镶块上设有卡槽,底座嵌入卡槽内实现固定,防止竖向铆接时底座转动,且管件和底座上的竖向铆接孔内插入的铆钉与两个铆接型腔对齐,上模下压实现竖向铆接。

7.所述第二镶块用于管件和底座的横向铆接,第二镶块可拆卸安装在下模上,底座固定在第二镶块上,防止横向铆接时底座转动,且管件和底座上的横向铆接孔内插入的铆钉与两个铆接型腔对齐,上模下压实现横向铆接。

8.上述技术方案中竖向铆接时,首先将第一镶块安装在底盘上,然后将底座的一端嵌入第一镶块,底座的另一端插入管件,下模对管件予以支撑,底座与管件上的横向铆接孔和竖向铆接孔一一对齐,将横向铆钉插入横向铆接孔内,竖向铆钉插入竖向铆接孔内,竖向铆钉与模台上的铆接型腔对齐,液压机将上模下压实现竖向铆接;横向铆接时,首先从底座上拆下第一镶块,将第二镶块安装在底盘上,底座旋转90

°

后与第二镶块固定连接,横向铆钉与铆接型腔对齐后,液压机将上模下压实现横向铆接,该工装采用第一镶块和第二镶块夹紧底座,防止其转动,且安装方便、夹持稳定,提高了定位精度和铆接精度。

9.进一步的,第一镶块包括底板,所述底板上固定连接有三个侧板,底板和三个侧板围合形成所述卡槽以固定底座,防止底座在竖向铆接时转动。

10.进一步的,第二镶块包括支撑部和固定部,为适应底座轮廓加强固定效果,支撑部为一水平面用于支撑底座,固定部为一斜面,固定部上开有第一固定孔,底座上开有第二固定孔,销轴插入第一固定孔及第二固定孔中将底座与第二镶块固定,防止底座在横向铆接时转动。

11.进一步的,所述底板底部和第二镶块底部均设有导向凸轨,所述底盘顶部设有与所述导向凸轨相匹配的导向凹槽,导向凸轨插入导向凹槽中,导向凸轨和导向凹槽的配合可起到定位与导向作用,且通过调节导向凸轨插入导向凹槽的深度可实现铆接位置的调节。

12.进一步的,底板上的导向凸轨与底板的中心线平行,第二镶块上的导向凸轨与第二镶块的中心线之间的夹角为α,管件的倾斜角度为β,α等于β;横向铆接时,因管件和底座不是垂直连接,管件倾斜一角度β,而横向铆接所使用的下模与竖向铆接是通用的,为保证管件位置不变,管件仍能放置在下模上,管件相对于第二镶块也倾斜角度β,而管件与导向凸轨平行设置,管件可沿导向凸轨的延伸方向运动来进行调节,因此导向凸轨与第二镶块中心线之间的夹角也为β,故α等于β。

13.进一步的,所述模台上开有导向孔,所述导向孔位于铆接型腔两侧,通过在导向孔中插入导向柱,上模沿导向柱和下模合模,可提高上模和下模的合模精度,从而提高铆接精度。

14.进一步的,管件和底座铆接时,底座为倾斜状态与竖直平面呈一夹角,楔形侧板和底座的倾斜角度基本一致,便于底座的卡入。

15.本实用新型的有益效果:本实用新型利用第一镶块实现竖向铆接,第二镶块实现横向铆接,第一镶块和第二镶块可夹紧底座,防止其转动,且安装方便、夹持稳定,提高了定位精度和铆接精度。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

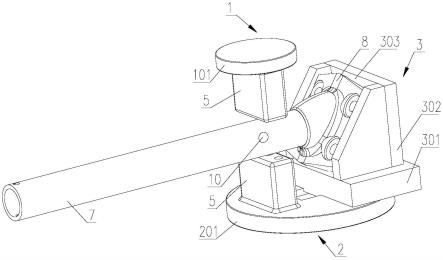

17.图1是十字铆接用定位与成型工装中竖向铆接的装配图;

18.图2是十字铆接用定位与成型工装中横向铆接的装配图;

19.图3是十字铆接用定位与成型工装中下模的三维图;

20.图4是十字铆接用定位与成型工装中第一镶块的三维图;

21.图5是十字铆接用定位与成型工装中第二镶块的三维图;

22.图6是十字铆接用定位与成型工装中第二镶块、底座及管件配合的仰视图;

23.图中:1、上模;101、顶盘;2、下模;201、底盘;2011、导向凹槽;3、第一镶块;301、底板;302、侧板;303、卡槽;4、第二镶块;401、支撑部;402、固定部;4021、第一固定孔;5、模台;501、铆接型腔;502、导向孔;6、导向凸轨;7、管件;8、底座;9、竖向铆接孔;10、横向铆接孔。

具体实施方式

24.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

25.如图1-图6所示,本实用新型是一种十字铆接用定位与成型工装,包括上模1、下模

2、第一镶块3及第二镶块4;

26.所述上模1包括顶盘101和固定连接在顶盘101底部的模台5,所述下模2包括底盘201和固定连接在底盘201顶部的模台5,顶盘101上的模台5的底部开有凹槽结构的铆接型腔501,底盘201上的模台5的顶部开有凹槽结构的铆接型腔501;

27.所述第一镶块3用于管件7和底座8的竖向铆接,第一镶块3可拆卸安装在下模2上,第一镶块3包括底板301,所述底板301上固定连接有三个侧板302,底板301和三个侧板302围合形成一卡槽303,底座8嵌入卡槽303内实现固定,形成卡槽303的两个侧面的两个侧板302为楔形,管件7和底座8铆接时,底座8与竖直平面呈一夹角为倾斜状态,楔形侧板302和底座8的倾斜角度基本一致,便于底座8的卡入,管件7和底座8上的竖向铆接孔9内插入的铆钉与两个铆接型腔501对齐,上模1下压实现竖向铆接。

28.所述第二镶块4用于管件7和底座8的横向铆接,第二镶块4可拆卸安装在下模2上,第二镶块4包括支撑部401和固定部402,所述固定部402开有第一固定孔4021,底座8上开有第二固定孔,定位销轴插入第一固定孔4021及第二固定孔中将底座8固定,且管件7和底座8上的横向铆接孔10内插入的铆钉与两个铆接型腔501对齐,上模1下压实现横向铆接。

29.所述底板301底部和第二镶块4底部均设有导向凸轨6,所述底盘201顶部设有与所述导向凸轨6相匹配的导向凹槽2011,导向凸轨6插入导向凹槽2011中,底板上301的导向凸轨6与底板301的中心线平行,第二镶块4上的导向凸轨6与第二镶块4的中心线之间的夹角为α,管件7的倾斜角度为β,α等于β,导向凸轨6和导向凹槽2011的配合可起到定位与导向作用,且通过调节导向凸轨6插入导向凹槽2011的深度可实现铆接位置的调节。

30.所述模台5上开有导向孔502,所述导向孔502位于铆接型腔501两侧,通过在导向孔502中插入导向柱,上模1沿导向柱和下模2合模,可提高上模1和下模2的合模精度,从而提高铆接精度。

31.工作原理:

32.竖向铆接时,首先将第一镶块3的导向凸轨6插入导向凹槽2011中,然后将底座8的一端嵌入第一镶块3,底座8的另一端插入管件7,管件7水平放置在下模2上,底座8与管件7上的竖向铆接孔9和横向铆接孔10一一对齐,将横向铆钉插入横向铆接孔10内,竖向铆钉插入竖向铆接孔9内,调节导向凸轨6和导向凹槽2011的相对位置来将竖向铆钉与模台5上的铆接型腔501对齐,上模1和下模2通过导向孔502内的导向柱对齐,液压机将上模1下压实现竖向铆接;

33.横向铆接时,首先从底座8上拆下第一镶块3,将第二镶块4的导向凸轨6插入导向凹槽2011,底座8与管件7的组合件旋转90

°

后将底座8置于第二镶块4的支撑部401上,底座8的端面与固定部402贴合,定位销轴插入第一固定孔4021和底座上的第二固定孔将底座8固定,调节导向凸轨6和导向凹槽2011的相对位置来将横向铆钉与模台5上的铆接型腔501对齐,上模1和下模2通过导向孔502内的导向柱对齐,液压机将上模1下压实现横向铆接。

34.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1