内置气路的超声冲击枪外壳组件及利用这一组件的超声冲击枪的制作方法

1.本实用新型涉及金属材料处理领域,更加具体地说,涉及一种内置气路的超声冲击枪外壳组件及利用这一组件的超声冲击枪,利用压缩气体来辅助加强超声冲击过程中超声冲击针的振动,可广泛应用于各种金属材料的超声冲击处理。

背景技术:

2.超声冲击处理作为一种新型的焊缝延寿技术,近些年在国内各个工业领域得到了越来越广泛的应用。超声冲击枪是直接实施超声冲击处理的装置,其作用是将超声频电源转换成超声频的机械振动并通过冲击针传递到金属工件表面,从而实现超声冲击处理。

3.冲击针最常用的数量是1~4根。理论上,使用n根冲击针处理速度应该是单根冲击针的n倍或接近n倍。但是实际上,现有市面上的超声冲击枪在处理焊趾时,使用单根冲击针的处理速度并不比使用多根冲击针慢多少。这是因为,要达到理想的延寿效果,焊趾的超声冲击处理效果是有要求的。国内外的相关超声冲击标准规范(如gb/t 33163-2016《金属材料残余应力超声冲击处理法》、aashto lrfd bridge construction specifications 3rd editon 2010、iiw recommendations for the hfmi treatment)都要求在焊趾上处理出一条光滑连续的凹槽,凹槽的深度介于0.3-0.5mm。要达到这样的工艺效果,既要保证冲击针冲击工件的冲击力足够,也要保证单位时间内冲击针撞击工件的次数足够,使用单根冲击针时,这一点是容易达到的。然而,使用超过2根以上的冲击针冲击焊趾、焊道或其它曲面时,大部分情况下只有周围的一根冲击针能和工件接触,其它冲击针不容易接触到工件表面。根据国标gb/t 33163-2016《金属材料残余应力超声冲击处理法》的要求,冲击时冲击枪要基本垂直于被处理表面。然而焊趾或者曲面表面不平导致冲击枪不容易做到基本垂直于处理表面,这会造成冲击力的大幅削弱。使用多针时冲击针的磨损程度肯定是不一致的,磨损更严重的冲击针也容易处于不良冲击状态。另外在冲击枪冲下方向处理时,部分冲击针由于自身重力和针套孔壁摩擦力原因,难以弹回,这也造成大部分时间处于不良冲击状态,还会干涉工件,阻碍冲击枪的横向移动,造成冲击过程断续。

4.中国实用新型专利“一种用于机器人的超声冲击头”(申请号为201820695195x,申请日为2018年5月10日,授权公告日为2018年12月11日)采用弹性元件使冲击针底部始终保持与变幅杆端面接触,解决了使用单根冲击针向下处理横向移动时与工件的干涉问题。该专利只适合单根冲击针情况,因为弹性元件会占用一定体积,如果多针时也采用弹性元件比如弹簧,那么弹性元件必须体积要小,这会弹力会不足,不利于变幅杆端面和冲击针之间的振动传递;如果弹性元件体积大,则冲击针分布密度必然减小,处理效率会降低。另外弹性元件在冲击针的高速旋转摩擦作用下下会很快失效,例如使用弹簧一般不到1小时弹性就会失效。

5.中国发明专利“一种适用于机械化操作的内藏针式超声表面强化冲击头”(申请号为2012102074104,申请日为2012年6月21日,公开日为2012年10月10日)在多冲击针情况下

使用回复弹簧来使冲击针底部和变幅杆端面接触的,并且冲击针低于导向孔套0-5μm。从换能器的装配精度来说,做到冲击针低于导向孔套0-5μm是不现实的,实际意义也不大。另外这种冲击头只适合平面、恒曲率曲面和连续曲率曲面,不能处理焊缝和焊趾,实际工程中超声冲击基本只用于处理焊趾和焊道。

6.中国发明专利“全角度柔性针式超声喷丸装置”(申请号为2017107911555,申请日为2017年9月5日,公开日为2019年3月5日)利用负压将撞针吸回变幅杆端面,使用一个微型真空泵即可实现,无需外接气源,然而这种方式缺点也多,首先对气路的气密性要求很高,撞针和孔壁之间的间隙稍微变大就会导致负压不足,无法吸回撞针;其次金属碎屑、灰尘等微小颗粒会被吸入气路引起堵塞;最后变幅杆处于负压空间内散热不好,长时间工作时发热严重,会导致换能器谐振频率严重漂移,系统容易失谐。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种内置气路的超声冲击枪外壳组件及利用这一组件的超声冲击枪,通过在冲击枪外壳组件内设置气路,利用压缩气体将冲击针吹向变幅杆端面,冲击针在每一次冲击工件后都能自动顺利地回弹并与变幅杆端面良好接触,这样就确保了所有的冲击针都能处于良好的冲击状态,消除了冲击枪横向移动时与工件的干涉,增加了冲击针对工件的冲击力,提高了超声冲击效率,解决了现有超声冲击枪的不足。

8.本实用新型的技术目的通过下述技术方案予以实现。

9.内置气路的超声冲击枪外壳组件,包括冲击针套、前盖和外壳,其中:在外壳上设置第一气路,在前盖上设置第二气路,在冲击针套上设置第三气路和第四气路,第一气路、第二气路、第三气路和第四气路连通;

10.前盖的前端面和冲击针套相连,第二气路的入口设置在前盖的后端面上,第二气路的出口设置在前盖的内壁上,在临近出口下方的前盖内壁上设置第二凸台,在第二凸台上设置第二密封圈;

11.在冲击针套外壁上,且和第三气路的入口位于同一高度处,沿冲击针套圆周表面设置一圈环形槽,冲击针套的后端面压在第二密封圈上;第二凸台、第二密封圈、前盖内壁和冲击针套的环形槽形成密闭空间;在冲击针套的前端面上设置竖直方向的针孔,针孔由上方的细孔和与之对应的下方的粗孔组成,水平设置的第四气路与细孔、粗孔交汇,以使气体作用于阶梯型冲击针的细端上。

12.在本实用新型的技术方案中,在第一气路和第二气路的连通处设置第一密封圈,在第一气路的出口设置在外壳的前端面,在出口处设置沉孔,在沉孔中设置第一密封圈。

13.在本实用新型的技术方案中,第一气路的入口设置在外壳的后端面上,用于与提供气体的装置相连,选择气动接头通过螺纹方式设置在位于外壳后端面上的第一气路的入口处;提供气体的装置选择空压机、压缩气瓶或者压缩气泵。

14.在本实用新型的技术方案中,在冲击针套上设置第一凸台,与前盖相配合,使用锁紧螺母通过第一凸台将前盖和冲击针套进行固定连接,将冲击针套压在前盖的前端面上。

15.在本实用新型的技术方案中,在锁紧螺母和冲击针套的凸台之间设置第三密封圈。

16.在本实用新型的技术方案中,水平设置的第四气路与细孔、粗孔交汇,以使气体作用于阶梯型冲击针的细端上,且靠近粗端的位置或者作用在粗端和细端的结合处。

17.利用内置气路的超声冲击枪外壳组件的超声冲击枪,选择阶梯型冲击针,设置在冲击针套前端面的针孔中,阶梯型冲击针的粗端设置在粗孔中,阶梯型冲击针的细端设置在细孔中,在由冲击针套、前盖和外壳组成的组件的内部空间设置驱动阶梯型冲击针的超声装置,如换能器、变幅杆,阶梯型冲击针的粗端与变幅杆接触,或者在变幅杆上设置冲击头,阶梯型冲击针的粗端与冲击头接触。

18.采用本实用新型的技术方案,通过在冲击枪外壳组件内设置气路,利用压缩气体将冲击针吹向变幅杆端面,冲击针在每一次冲击工件后都能自动顺利地回弹并与变幅杆端面良好接触,这样就确保了所有的冲击针都能处于良好的冲击状态,消除了冲击枪横向移动时与工件的干涉,增加了冲击针对工件的冲击力,提高了超声冲击效率,解决了现有超声冲击枪的不足。

附图说明

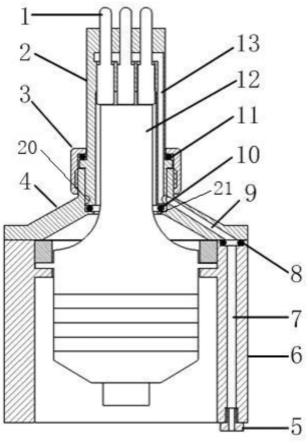

19.图1是本实用新型的气动辅助的超声冲击枪的结构示意图。

20.图2是本实用新型中使用的带有气路的冲击针套的结构示意图。

21.其中,1为冲击针、2为冲击针套、3为锁紧螺母、4为前盖、5为气动接头、6为外壳、7为第一气路、8为第一密封圈、9为第二气路、10为第二密封圈、11为第三密封圈、12为换能器、13为第三气路、14为粗孔、15为细孔、16为第四气路、17为第一凸台、18为环形槽、19为第三气路的入口、20为密闭空间、21为第二凸台。

22.图3是本实用新型中使用的带圆弧底部的阶梯型冲击针的结构示意图,其中l1为阶梯型冲击针的粗端,l2为阶梯型冲击针的细端。

具体实施方式

23.以下结合具体实施例和附图对本发明的技术方案作进一步详细描述。

24.如附图1—2所示,以图中所示的方向为例,外壳向上的端面为前端面,外壳向下的端面为后端面;前盖向上的端面为前端面,向下的端面为后端面;冲击针套向上的端面为前端面,向下的端面为后端面。

25.本实用新型的内置气路的超声冲击枪外壳组件,包括冲击针套2、前盖4和外壳6,其中:在外壳6上设置第一气路7,在前盖4上设置第二气路9,在冲击针套2上设置第三气路13和第四气路16,第一气路7、第二气路9、第三气路13和第四气路16连通;

26.前盖的后端面和外壳相连;设置在外壳壳壁中的第一气路7和设置在前盖壁中的第二气路9连通,优选在第一气路和第二气路的连通处设置第一密封圈,选择在第一气路的出口设置在外壳的前端面,在出口处设置沉孔,在沉孔中设置第一密封圈;第一气路的入口设置在外壳的后端面上,用于与提供气体的装置相连,选择气动接头5通过螺纹方式设置在位于外壳后端面上的第一气路7的入口处;提供气体的装置选择空压机、压缩气瓶或者压缩气泵。

27.前盖的前端面和冲击针套相连,使用固定部件,在冲击针套上设置第一凸台17(选择沿冲击针套的圆周设置一圈),与前盖相配合,使用锁紧螺母3通过第一凸台17将前盖4和

冲击针套2进行固定连接,将冲击针套压在前盖的前端面上;锁紧螺母和前盖通过螺纹方式连接,优选在锁紧螺母和冲击针套的凸台之间设置第三密封圈11;

28.第二气路的入口设置在前盖的后端面上,第二气路的出口设置在前盖的内壁上,在临近出口下方的前盖内壁上设置第二凸台21(即在前盖内壁上设置一圈凸台),在第二凸台上设置第二密封圈10;

29.在冲击针套外壁上,且和第三气路的入口位于同一高度处,沿冲击针套圆周表面设置一圈环形槽18,冲击针套的后端面压在第二密封圈上;此时,冲击针套装配在前盖上,第三气路的入口19可以和第二气路的出口对准,压缩空气直接从第二气路进入第三气路,或者第三气路的入口和第二气路的出口无需对准,由于第二凸台21和第二密封圈10的存在,两者与前盖内壁、冲击针套的环形槽形成密闭空间,压缩气体经第二气路的出口、密封空间(基本上是环形槽)后进入第三气路的入口19,这样的设计避免了安装时必须将气路进行对准的要求,使得安装更加简便。

30.在冲击针套的前端面上设置竖直方向的针孔,用于设置冲击针1,针孔由上方的细孔15和与之对应的下方的粗孔14组成,阶梯型冲击针的粗端l1设置在粗孔14中,阶梯型冲击针的细端l2设置在细孔15中,水平设置的第四气路16与细孔15、粗孔14交汇,以使气体作用于阶梯型冲击针的细端上;需要说明的是,在实际使用中,需要根据冲击针大小以及超声冲击的工艺要求进行整体结构的尺寸设置,为了实现冲击针顺利返回端面,压缩气体一般通过气路作用于阶梯型冲击针的细端上,优选靠近粗端的位置;当然,也不必完全作用在细端上,可根据实际情况考虑将压缩气体作用在粗端和细端的结合处,即压缩气体同时作用在粗端和细端上。

31.利用上述的内置气路的超声冲击枪外壳组件的超声冲击枪,选择阶梯型冲击针,设置在冲击针套前端面的针孔中,在由冲击针套2、前盖4和外壳6组成的组件的内部空间设置驱动阶梯型冲击针的超声装置,如换能器、变幅杆,阶梯型冲击针的粗端(即尾部)与变幅杆接触,或者在变幅杆上设置冲击头,阶梯型冲击针的粗端(即尾部)与冲击头接触。由于内置气路整体上采用密封机构,基本不与组件的内部空间相通,保证在外部压缩空气进入冲击枪后,不会对换能器、变幅杆等超声装置产生影响。

32.冲击枪工作时,压缩气体从气动接头5进入第一气路7,再依次经过第二气路9和第三气路13和第四气路16,作用在冲击针1细端或者粗细两段交界的阶梯处(压缩气体同时作用在粗端和细端),将冲击针1快速推向换能器12的变幅杆端面。当冲击针1粗段末端接触到变幅杆端面时,超声波振动将冲击针1弹出。冲击针1弹出后撞击到工件上或者针孔中间的阶梯面上。在压缩气体和反弹力的联合作用下,冲击针1又自动弹回变幅杆端面,如此循环往复,彻底确保所有的冲击针都能独立地处于良好的冲击状态。所用压缩气体是空气或者惰性保护气体,如氮气、氦气或者氩气。

33.如图3所示,冲击针1为阶梯型,粗段直径d1,细段直径d2。冲击针套2上的针孔用于安放冲击针1,针孔由粗孔孔24和细孔25组成,粗孔直径d1,细孔直径d2,0.2mm≤d1-d2≤10mm;粗段底端面为圆弧形,和变幅杆或者冲击头接触的圆弧半径r取值范围为2≤r≤100mm;冲击针1的粗端和粗孔之间的间隙介于0.02mm~0.2mm之间,冲击针1的细端和细孔之间的间隙介于0.02mm~0.2mm之间,以确保气密性和使用效果。

34.在实际使用中,根据阶梯型冲击针的大小、冲击针所用材料密度、材料之间摩擦系

数、冲击针在变幅杆端面和工件之间的回弹空间以及冲击针的速度,进行压缩气体压力的调整和使用;考虑到工业常用压缩气体压力,压缩气体压力p的范围为0.05mpa~2mpa(相对压力)。

35.以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1