一种耐高温氧化片状纳米晶微波吸收剂及其制备方法

1.本发明涉及磁性吸波材料技术领域,具体涉及一种耐高温氧化片状纳米晶微波吸收剂及其制备方法。

背景技术:

2.在微波远程探测技术飞速发展的今天,规避电磁波的探测并隐藏我方的电磁波特征信息决定着飞行器执行任务的成功率,因此,飞行器蒙皮上覆盖微波吸收材料是必不可少的。但在高速飞行中,由于气动发热与燃烧放热,飞行器各部位蒙皮的温度尤其是发动机、尾喷管处的甚至高达500℃,所以微波吸收材料在高温大气环境下维持正常的吸波性能的能力尤为重要。

3.微波吸收剂作为吸波材料中决定电磁性能的关键组分,可依据损耗机制的差别划分为电损耗型与磁损耗型微波吸收剂两种,电损耗型微波吸收剂主要可以分为碳系材料、陶瓷类材料与碳化硅及氮化硅等,这类材料因受到单一损耗机理的限制,表现出厚度大、吸收频带窄与介电频散不易调控等不足。磁损耗型微波吸收剂如金属微粉、铁氧体等材料,具有磁损耗与介电损耗双重损耗机制,因此可制备具有“薄、轻、宽、强”等优点的微波吸收剂,在吸波领域具有更大的应用前景。

4.目前,磁损耗型微波吸收剂在飞行器高温部位应用面临的最大挑战之一是高温氧化问题,在高温大气环境中,高温氧化会造成吸收剂的组分、结构与铁磁性能等发生一系列的改变。其一,随着温度的上升,原子热运动增强,原子磁矩的规则取向逐渐被破坏,磁畴逐渐瓦解,饱和磁化强度降低,磁性能恶化,进而损害吸波性能。比如铁氧体的居里温度为200-400℃,在高温环境下会发生铁磁-顺磁的转变,限制了其在高温领域下应用。其二,高温环境下的氧化会造成吸收剂组分的改变,磁损耗型吸收剂的组成元素大都化学性质活泼,在高温大气环境中易发生氧化失效,即反应生成顺磁性及亚铁磁性的氧化产物,减少吸收剂内单位质量的铁磁性物质含量,降低磁导率,造成吸波性能恶化。

5.针对磁损耗型微波吸收剂在高温大气环境中吸收性能变差的问题,研究者们分别从两个角度来解决吸收剂在高温大气环境下的应用问题,例如研究者们发展了表面包覆技术用以设计耐高温氧化吸收剂,例如fe@sio2(physica b:condensed matter,2011,406(4):777-780.)和 fe@co(journal of magnetism and magnetic materials,2015,393:445-451.)等,这类方法通过在吸收剂粒子表面形成稳定、连续的壳层以隔绝吸收剂与氧气间的接触,一般可提升吸收剂的起始氧化温度至300~350℃,但是由于壳层孔隙率较大,高温稳定性不佳故不能应用于更高的温度环境。除此之外,研究者们发展了将内核材料的表面部分氧化或磷化生成钝化膜的方法来获得耐高温氧化吸收剂,例如fe@fe3o4(journal of magnetism and magnetic materials, 2013,340:65-69.)和fe@alpo4(applied surface science,2018,427:594-602.)等,这类方法一般能提升吸收剂的起始氧化温度至[300,400]℃,但因制备工艺复杂、易发生二次氧化,限制了其在高温环境进一步的应用,这些已有研究无法维持吸收剂在500℃甚至更高温的大气环境下正常的静磁性能与电磁性能,因

此吸波能力也会恶化。

[0006]

因此,如何解决因高温氧化带来复磁导率的改变,造成吸波性能恶化的问题,已成为耐高温氧化吸波材料制备的一个技术难题。

技术实现要素:

[0007]

本发明的目的是克服现有的技术不足,提供一种耐高温氧化片状纳米晶微波吸收剂及其制备方法,该微波吸收剂可在空气氧化500℃热处理后保持物相与结构稳定,具备优良的耐高温氧化性能和在0.1-18ghz区间稳定的复磁导率,制备方法简易可控,有利于推广。

[0008]

为了解决上述技术问题,本发明提供以下技术方案:

[0009]

一种耐高温氧化片状纳米晶微波吸收剂,是由fe、co和cr组成的三元片状纳米晶合金粉。

[0010]

按上述方案,所述微波吸收剂纳米晶尺寸为5~50nm。

[0011]

按上述方案,所述微波吸收剂中,cr质量百分数为10%~50%,优选为15~30%,更优选为15-20%;co和fe的质量比为1:(0.1~200),优选为1:(0.1~10),更优选为1:(0.5~2)。

[0012]

提供一种耐高温氧化片状纳米晶微波吸收剂的制备方法,具体包括以下步骤:

[0013]

1)将含有fe、co和cr三种元素的混合粉,在无氧条件下通过机械合金化法或者气雾化法进行合金化,得到合金粉;

[0014]

2)将步骤1)得到的合金粉进行搅磨,然后分离、真空干燥后即得耐高温氧化片状纳米晶微波吸收剂。

[0015]

按上述方案,含有fe、co和cr三种元素的混合粉为fe、co、cr混合粉或feco、cr 混合粉。

[0016]

按上述方案,所述步骤1)中机械合金化法采用高能球磨工艺,球磨速度为300~500rpm,球磨时间为5~120h,优选球磨时间为80~100h。

[0017]

按上述方案,高能球磨工艺中,球料比为(20~40):1,球磨分散剂为环己烷,混合粉与球磨分散剂的质量比为1:(0.4~0.8),无氧条件下球磨,球磨结束后球料分离并用无水乙醇清洗,然后置于真空干燥箱中40~80℃温度下干燥1~20h得到合金粉。

[0018]

按上述方案,所述步骤1)中气雾化法采用真空熔炼紧耦合气雾化工艺,熔炼环境为真空,雾化法制备时用惰性气体保护。

[0019]

按上述方案,所述步骤2)中,搅磨频率为5~15hz,搅磨时长为5~25h。

[0020]

按上述方案,搅磨工艺中,球料比为(20~80):1;搅磨分散剂为无水乙醇,合金粉与搅磨分散剂的质量比为1:(10~15);搅磨结束后,将磨球与浆料用筛网分离,并用磁选法分离粉料与无水乙醇,然后置于真空干燥箱中40~80℃温度下干燥1~20h。

[0021]

按上述方案,步骤1)中含有fe、co和cr三种元素的混合粉中,cr质量百分数为 10%~50%,优选为15~30%,更优选为15-20%;co和fe的质量比为1:(0.1~200),优选为 1:(0.1~10),更优选为1:(0.5~2)。

[0022]

本发明提供的片状纳米晶微波吸收剂为fecocr三元纳米晶合金粉,纳米晶晶粒尺寸小,晶粒间的强交换耦合作用使得吸收剂具有较高的起始磁导率与较低的矫顽力;co原

子的加入能显著的提高粒子的居里温度,增强微波吸收剂的高温磁稳定性。同时,微波吸收剂中具有更低氧化反应活化能的cr原子会通过纳米晶结构内大量存在的晶界作为传质的快速通道,与fe和co两种元素共同在吸收剂粒子表面与氧气反应形成致密的氧化膜,有效阻碍氧原子的扩散,提升吸收剂的耐高温氧化性。

[0023]

本发明的有益效果为:

[0024]

1.本发明提供的耐高温氧化片状纳米晶微波吸收剂,为由fe、co和cr组成的三元片状纳米晶合金粉,纳米晶晶粒尺寸小,具有较高的起始磁导率,其中co、cr元素的存在可提高铁基吸收剂的高温磁稳定性与高温耐氧化性,并在高温下保持良好的软磁性能;纳米晶结构内大量存在的晶界可作为快速传质的通道,加快表面氧化膜致密化速度,继续稳固吸收剂的耐高温氧化性能;该微波吸收剂在500℃高温条件下能够保持物相与结构稳定,具备优良的耐高温氧化性能和在0.1-18ghz区间稳定的复磁导率。

[0025]

2.本发明采用合金化与湿法搅磨的制备方法,cr成功进入feco内部,晶粒逐渐细化,引入大量晶格缺陷与畸变,晶格有序度降低,在空气热处理时可以消除制备过程中引入的缺陷并释放内应变,再配合cr对微波吸收剂高温耐氧化性能的提升,有利于维持高温空气氧化处理后磁导率的稳定;制备方法简易可控,制备得到片状纳米晶微波吸收剂居里温度高,耐高温氧化,高温下具有稳定的磁导率,有利于推广。

附图说明

[0026]

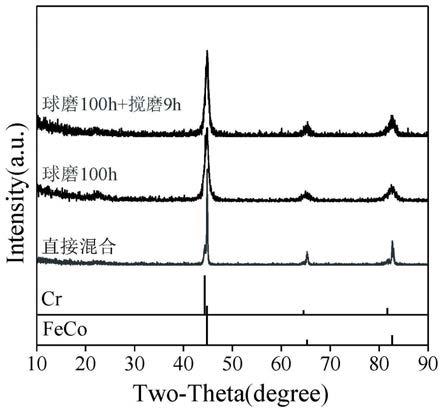

图1是实施例1中feco与cr的混合粉、feco与cr的混合粉球磨100h和feco与cr 的混合粉球磨100h+搅磨9h后的合金粉的xrd图。

[0027]

图2是实施例1中得到的耐高温氧化片状纳米晶微波吸收剂fecocr的a)tem明场像; b)tem暗场像c)铁元素的分布图;d)钴元素的分布图;e)铬元素的分布图。

[0028]

图3是实施例1中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的xrd图谱。

[0029]

图4是实施例1中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的sem图,其中图(a)为室温,图(b)为经过空气500℃热处理1h。

[0030]

图5是实施例1中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的电磁参数图,其中(a)为介电常数实部,(b)为介电常数虚部,(c)为磁导率实部,(d)为磁导率虚部。

[0031]

图6是实施例2中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的sem图,其中图(a)为室温,图(b)为经过空气500℃热处理1h。

[0032]

图7是实施例2中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的电磁参数图,其中(a)为介电常数实部,(b)为介电常数虚部,(c)为磁导率实部,(d)为磁导率虚部。

[0033]

图8是实施例3中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的xrd图谱。

[0034]

图9是实施例3中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的sem图,其中图(a)为室温,图(b)为经过空气500℃热处理1h。

[0035]

图10是实施例3中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经

过空气500℃热处理1h后的电磁参数图。

[0036]

图11是对比例1中得到的片状纳米晶微波吸收剂feco在室温下和经过空气500℃热处理1h后的xrd图谱。

[0037]

图12是对比例1中得到的片状纳米晶微波吸收剂feco在室温下和经过空气500℃热处理1h后的电磁参数图,其中(a)为介电常数实部,(b)为介电常数虚部,(c)为磁导率实部,(d) 为磁导率虚部。

具体实施方式

[0038]

下面将结合本发明实例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,以便于进一步理解本发明。以下实施例中所有使用的实验方法如无特殊说明,均为常规方法。以下实施例中所用的材料、试剂等,如无特殊说明,均可通过商业途径获得。

[0039]

实施例1

[0040]

一种耐高温氧化的片状纳米晶微波吸收剂,具体包括以下步骤:

[0041]

步骤1:将fe

50

co

50

(fe

50

co

50

表示feco中fe和co的质量百分数均为50%)、cr混合原料粉按质量百分比85:15进行配料,再按照球料比为20:1的比例称取直径10mm与 6mm的不锈钢磨球,其中大小球质量比为3:2,并按照料液质量比为5:2量取分析纯的环己烷球磨过程的分散剂一并放入150ml球磨罐中后抽真空,放入行星式球磨机中以300rpm 的速度球磨100h。

[0042]

步骤2:高能球磨后,将磨球与粉体用筛网分离,且用无水乙醇清洗三次,并将粉料置于真空干燥箱中60℃干燥3h,得到合金粉。

[0043]

步骤3:按照球料比为80:1称取步骤2所得合金粉与直径为6mm的硬质氧化锆磨球放入500ml的搅磨罐中,按粉液质量比为1:8加入无水乙醇作为分散剂,设定搅磨频率为10 hz,搅磨总时间为9h。

[0044]

步骤4:搅磨完成后,将磨球与浆料用筛网分离,并用磁选法分离粉料与无水乙醇。最后,将粉料放在真空干燥箱中60℃烘干3h,即得耐高温氧化片状纳米晶微波吸收剂fecocr。

[0045]

图1是本实施例中feco与cr的混合粉、feco与cr的混合粉球磨100h后和feco与cr的混合粉球磨100h及搅磨9h后的合金粉的xrd图,图中显示:feco与cr混合粉在球磨100h后cr对应的衍射峰消失,feco的衍射峰存在明显的展宽,峰强减弱,说明高能球磨使得原料粉间发生机械合金化,cr成功进入feco粒子内部,通过hall-williamson公式计算可知,高能球磨后晶粒尺寸由57.2nm细化至8.6nm,晶界含量因晶粒细化而快速上升,金属原子的快速传质通道增多,有助于粒子表面氧化膜的致密化。在搅磨9h后,微波吸收剂的成分与物相未发生明显改变,仅衍射峰继续展宽,峰强减弱,说明粒子内部引入大量晶格缺陷与畸变。

[0046]

图2是本实施例制备的耐高温氧化片状纳米晶微波吸收剂fecocr单片粒子的tem明场像与暗场像,以及fe、co、cr三种元素的eds,结果显示,所得合金粒子呈鳞片状,且eds 中cr、fe、co三种元素混合分散均匀,通过球磨、搅磨达到了机械合金化与粒子片化的目的。

[0047]

为检测产物的耐高温氧化性能,取一定量耐高温氧化片状纳米晶微波吸收剂fecocr置于耐高温瓷舟中,放入管式炉内,10℃/min的升温速率加热至500℃下保温1h,待炉内温度冷却后将样品取出,并进行各类表征测试。

[0048]

图3是本实施例中耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的xrd图,空气热处理后的样品图谱中,三强峰半峰宽变窄,衍射强度变强,说明晶粒逐渐长大并趋于完善,同时空气热处理后只出现微弱的铁钴铬三种元素的混合氧化物衍射峰,说明微波吸收剂粒子的氧化程度低,耐高温氧化性能优良。

[0049]

图4是本实施例中耐高温氧化片状纳米晶微波吸收剂fecocr室温下和经过空气500℃热处理1h后的sem图,其中图a为室温,图b为经过空气500℃热处理1h;图(a)显示,通过球磨、搅磨得到的片状纳米晶微波吸收剂的粒子呈现薄片状,粒子表面光滑平整,空气热处理后的粒子表面如(b)图所看到的,粒子表面出现一层连续致密的颗粒覆盖层,粗糙度增加。

[0050]

图5为本实施例中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的电磁参数测试图,其中(a)为介电常数实部,(b)为介电常数虚部,(c) 为磁导率实部,(d)为磁导率虚部;图(a)和图(b)显示:热处理后的粒子由于表面生成的氧化层减少邻近粒子间的欧姆接触,降低了材料的电导率,所以材料的复介电常数降低,阻抗匹配性提升。图(c)和图(d)显示:在空气热处理前后,片状纳米晶微波吸收剂fecocr在测试频段0.1-18ghz的复磁导率实部与虚部的平均值变化不大,且热处理后0.1-13ghz频段的复磁导率还有所提升,说明片状纳米晶微波吸收剂fecocr具有优良的耐高温氧化性能与稳定的复磁导率。

[0051]

实施例2

[0052]

一种耐高温氧化的片状纳米晶微波吸收剂,具体包括以下步骤:

[0053]

步骤1:采用真空熔炼法将质量百分比为42.5:42.5:15的fe、co、cr混合原料均匀分散,并在惰性气体的保护下用气雾化制备类球状合金粉体。

[0054]

步骤2:按照球料比为80:1称取步骤1所得粉料与直径为6mm的硬质氧化锆磨球放入 500ml的搅磨罐中,按粉液质量比为1:8加入无水乙醇作为分散剂,设定搅磨频率为10hz,搅磨总时间为9h。

[0055]

步骤3:搅磨完成后,将磨球与浆料用筛网分离,并用磁选法分离粉料与无水乙醇。最后,将粉料放在真空干燥箱中60℃烘干3h,即得耐高温氧化片状纳米晶微波吸收剂fecocr。

[0056]

为检测微波吸收剂fecocr的耐高温氧化性能,取一定量微波吸收剂粒子置于耐高温瓷舟中,放入管式炉内,10℃/min的升温速率加热至500℃下保温1h,待炉内温度冷却后将样品取出,并进行各类表征测试。.

[0057]

图6中(a)、(b)图是本实施例中耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的sem图,如(a)图所示,通过真空熔炼紧耦合气雾化与搅磨得到的片状纳米晶微波吸收剂呈现薄片状,粒子表面光滑平整,空气热处理后的粒子表面如(b)图所看到的,粒子表面出现一层连续致密的颗粒覆盖层,粗糙度增加。

[0058]

图7为本实施例中得到的耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的电磁参数测试图,其中(a)为介电常数实部,(b)为介电常数虚部,(c) 为磁导率实部,(d)为磁导率虚部;图(a)和图(b)显示:热处理后的粒子由于表面生成的氧化层减少邻近粒子间的欧姆接触,降低了材料的电导率,所以材料的复介电常数降低,阻抗匹配性提升。图(c)和图(d)显示:在空气热处理前后,片状纳米晶微波吸收剂

fecocr在测试频段0.1-18ghz的复磁导率实部与虚部的平均值变化不大,且热处理后0.1-10ghz频段的复磁导率还有所提升,说明片状纳米晶微波吸收剂fecocr具有优良的耐高温氧化性能与稳定的复磁导率。

[0059]

实施例3

[0060]

一种耐高温氧化的片状纳米晶微波吸收剂,具体包括以下步骤:

[0061]

步骤1:采用真空熔炼法将质量百分比为45:45:10的fe、co、cr混合原料均匀分散,并在惰性气体的保护下用气雾化制备类球状合金粉体。

[0062]

步骤2:按照球料比为80:1称取步骤1所得粉料与直径为6mm的硬质氧化锆磨球放入 500ml的搅磨罐中,按粉液质量比为1:8加入无水乙醇作为分散剂,设定搅磨频率为10hz,搅磨总时间为9h。

[0063]

步骤3:搅磨完成后,将磨球与浆料用筛网分离,并用磁选法分离粉料与无水乙醇。最后,将粉料放在真空干燥箱中60℃烘干3h,即得耐高温氧化片状纳米晶微波吸收剂fecocr。

[0064]

为检测微波吸收剂fecocr的耐高温氧化性能,取一定量微波吸收剂粒子置于耐高温瓷舟中,放入管式炉内,10℃/min的升温速率加热至500℃下保温1h,待炉内温度冷却后将样品取出,并进行各类表征测试。.

[0065]

图8是本实施例中耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的xrd图,空气热处理后的样品的xrd图谱出现了铁、钴、铬形成的氧化物及混合氧化物对应的衍射峰,但仍然存在着对应feco的衍射峰,说明粒子仍然存在未被高温氧化的吸收剂成分,微波吸收剂粒子仍具有相当的耐高温氧化性能。

[0066]

图9中(a)、(b)图是本实施例中耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的sem图,如(a)图所示,通过球磨、搅磨得到的片状纳米晶微波吸收剂的粒子呈现薄片状,粒子表面光滑平整,空气热处理后的粒子表面如(b)图所示,粒子表面出现相互交联状的颗粒凸起,粗糙度增加。

[0067]

图10为本实施例中得到耐高温氧化片状纳米晶微波吸收剂fecocr在室温下和经过空气500℃热处理1h后的电磁参数测试图,其中(a)为介电常数实部,(b)为介电常数虚部,(c) 为磁导率实部,(d)为磁导率虚部;图(a)和图(b)显示:热处理后的粒子由于表面生成的氧化层减少邻近粒子间的欧姆接触,降低了材料的电导率,所以材料的复介电常数降低,阻抗匹配性变佳。图(c)和图(d)显示:在空气热处理前后,片状纳米晶微波吸收剂fecocr在测试频段0.1-18ghz的复磁导率实部与虚部的平均值变化不大,且热处理后0.1-8ghz频段的复磁导率还略有所提升,说明片状纳米晶微波吸收剂fecocr具有优良的耐高温氧化性能与稳定的复磁导率。

[0068]

对比例1

[0069]

一种片状纳米晶微波吸收剂,具体包括以下步骤:

[0070]

步骤1:采用真空熔炼法将质量百分比为50:50的fe、co混合原料均匀分散,并在惰性气体的保护下用气雾化制备类球状合金粉体。

[0071]

步骤2:按照球料比为80:1称取步骤1所得粉料与直径为6mm的硬质氧化锆磨球放入 500ml的搅磨罐中,按粉液质量比为1:8加入无水乙醇作为分散剂,设定搅磨频率为10hz,搅磨总时间为9h。

[0072]

步骤3:搅磨完成后,将磨球与浆料用筛网分离,并用磁选法分离粉料与无水乙醇。最后,将粉料放在真空干燥箱中60℃烘干3h,得到片状纳米晶微波吸收剂feco。

[0073]

为检测微波吸收剂feco的耐高温氧化性能,取一定量微波吸收剂feco置于耐高温瓷舟中,放入管式炉内,10℃/min的升温速率加热至500℃下保温1h,待炉内温度冷却后将样品取出,并进行各类表征测试。

[0074]

图11是对比例中片状纳米晶微波吸收剂feco在室温下和经过空气500℃热处理1h后的 xrd图,空气热处理后样品的xrd图谱中feco对应的衍射峰已经全部消失,出现了铁、钴形成的氧化物及混合氧化物对应的衍射峰,说明产物在热处理后已完全高温氧化并生成氧化产物,产物粒子在氧化后生成产物不具有有效阻隔氧与金属离子的扩散的能力。

[0075]

图12为对比例中得到的片状纳米晶微波吸收剂feco在室温下和经过空气500℃热处理1h 后的电磁参数测试图,其中(a)为介电常数实部,(b)为介电常数虚部,(c)为磁导率实部,(d) 为磁导率虚部;图(a)和图(b)显示:热处理后复介电常数的降低幅度比实施例1-3更大,主要是因为微波吸收剂feco高温氧化程度更大,生成的金属氧化物更多,电导率降低更多。图(c) 和图(d)显示:在空气热处理前后,微波吸收剂feco的复磁导率实部与虚部在测试频段下降幅度较大,在0.1-8ghz频段复磁导率虚部甚至趋近于0,这是因为对比例微波吸收剂feco在空气热处理后基本已发生完全氧化,单位质量物质的磁矩量减小,造成铁磁性的衰减,磁导率的下降。

[0076]

显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1