一种轨道交通用大尺寸铝合金型材及其生产方法与流程

1.本发明涉及铝合金生产技术领域,具体涉及一种轨道交通用大尺寸铝合金型材及其生产方法。

背景技术:

2.铝合金挤压型材是一种永不衰败的材料,特别是铝合金大、中型工业用结构型材更是当今世界短缺紧俏的商品之一。7055铝合金是新型高强铝合金中的杰出代表,在航空、高铁领域具有良好的应用前景。但是7055铝合金挤压型材仅有小尺寸样品(截面尺寸为77cm2)且无法批量供货,这是由于大直径7055铸锭铸造时易开裂、铸造难成型;成分偏析,疏松、夹杂、缺陷层等缺陷严重,无法满足生产产品要求;那么对于大尺寸7055铝合金挤压型材的生产更是困难,其还存在着塑性低、强度低和应力腐蚀性能低。

技术实现要素:

3.针对7055铝合金挤压型材存在的大尺寸产品制备困难、产品塑性低、强度低和应力腐蚀性能低的问题,本发明提供一种轨道交通用大尺寸铝合金型材及其生产方法,铸锭尺寸可以达到直径515mm,挤压产品截面积可达到140平方厘米以上,同时塑性强、强度高、耐腐蚀性高。

4.本发明提供一种轨道交通用大尺寸铝合金型材的生产方法,包括如下步骤:

5.(1)熔铸;

6.(2)挤压:挤压温度为370~390℃;挤压分为两阶段,第一阶段挤压速度为0.15~0.35m/min,挤压时间为3~6h,缓慢提速至0.65~0.85m/min,再挤压3~6h;

7.(3)淬火;

8.(4)拉伸;

9.(5)锯切;

10.(6)多级时效:采用多级回归时效技术,一级时效温度111~121℃,保温5~8h,二级时效温度150~160℃,保温7~10h。

11.进一步地,步骤(1)熔铸工序包括将铝合金原材料进行熔化、取样进行成分分析、精炼、静置、在线细化、在线除气、在线过滤、铸造和均质步骤。

12.进一步地,熔化温度为730~750℃。

13.进一步地,取样进行成分分析前必须开启电磁搅拌器,搅拌时间≥10min,取样温度控制在735~745℃;取样进行铝合金成分分析,铝合金元素含量百分比为:zn7.6~8.4%、mg1.8~2.3%、mn0~0.05%、cr0~0.04%、si≤0.10%、fe≤0.15%、cu2.0~2.6%、ti0~0.06%、zr0.08~0.25%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al。

14.进一步地,精炼温度为735~745℃,采用双管精炼,精炼时间10~15min,氩气压力控制在0.05~0.10mpa,控制气泡高度不超80mm,防止气泡高度过高与空气中氧气反应形成氧化物而且空气湿度大,与水反应带入氢气,因此要控制气泡高度。

15.进一步地,静置时测量熔体的温度在735~745℃,静置时间在20~30min,熔体在静置炉内停留时间(从静置炉覆盖后至铸造开始)≤1.5h。

16.进一步地,在线除气时氩气流量为2.0~4.0m3/h,转子转速为350~400r/min。

17.进一步地,在线过滤采用30ppi+50ppi过滤板,烘烤过滤箱30~50min。

18.进一步地,铸造过程中铸棒长度为1.0m时开始检测氢含量,要求氢含量≤0.17ml/100gal,铸棒表面无拉裂、拉漏、弯曲、裂纹缺陷。

19.进一步地,铸造之后进行铝合金元素分析,铝合金元素含量百分比为:zn7.9~8.4%、mg1.8~2.3%、mn0~0.05%、cr0~0.04%、si0~0.07%、fe0.07~0.14%、cu2.0~2.4%、ti0~0.06%、zr0.1~0.2%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al。

20.进一步地,均质温度为450~470℃。

21.进一步地,淬火工序采用立式淬火炉离线淬火,温度为466~477℃,保温时间210min(仪表到温后开始计算保温时间),淬火转移时间≤15s;淬火介质为水,水温5~35℃。

22.进一步地,拉伸工序需淬火后4h内完成拉伸,拉伸率为1.2%~2.5%,保证消除淬火应力,防止加工变形。

23.本发明还提供一种由上述方法制备所得的大尺寸铝合金型材。

24.本发明的有益效果在于,

25.(1)本发明提供一种轨道交通用大尺寸铝合金型材的生产方法,通过优化工艺参数例如熔炼温度、冷却温度等既解决了7055铝合金在铸造过程中的开裂问题;通过优化挤压速度与挤压温度解决获得了大尺寸(挤压产品截面积可达到140cm2以上)的7055挤压铝合金型材;通过优化zn/mg比例以及采用多级回归时效工序消除影响合金韧性及应力腐蚀性能的网状连续分布的晶界沉淀相,在保证合金超高强度的前提下解决7055铝合金单级时效应力腐蚀性能低下的问题;

26.(2)本发明制备所得的铸锭尺寸达到直径515mm,挤压产品截面积可达到140平方厘米以上;同时性能要求:产品抗拉强度rm≥627mpa、屈服强度rp0.2≥593mpa、断后伸长率a50≥9%;布氏硬度≥170hbw;压缩屈服强度≥600mpa;导电率要求:导电率≥35%iacs;耐腐蚀性要求:无剥落腐蚀、晶间腐蚀深度≤100μm;满足了大尺寸7055铝合金挤压型材具有超高强度等性能的要求。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.实施例1

29.一种轨道交通用大尺寸铝合金型材的生产方法,包括如下步骤:

30.(1)熔铸:将铝合金原材料进行熔化、取样进行成分分析、精炼、静置、在线细化、在线除气、在线过滤、铸造、均质;

31.其中,

32.熔化温度为730℃,取样前必须开启电磁搅拌器,搅拌时间≥10min,取样温度控制在735℃;

33.取样进行成分分析,铝合金元素含量百分比为:zn7.8%、mg1.8%、mn0.001%、cr0.01%、si0.05%、fe0.10%、cu2.0%、ti0.04%、zr0.15%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

34.精炼过程中精炼温度为735℃,采用双管精炼,精炼时间10min,氩气压力控制在0.06mpa,控制气泡高度不超80mm;

35.静置时测量熔体的温度在735℃,静置时间在25min,熔体在静置炉内停留时间(从静置炉覆盖后至铸造开始)≤1.5h;

36.在线除气时氩气流量:3.0m3/h,转子转速:380r/min;

37.在线过滤采用30ppi+50ppi过滤板,烘烤过滤箱40min;

38.在线过滤之后进行铸造,铸造过程中铸棒长度为1.0m时开始检测氢含量,要求氢含量≤0.17ml/100g.al,铸棒表面无拉裂、拉漏、弯曲、裂纹缺陷;铸造之后进行铝合金元素分析,铝合金元素含量百分比为:zn7.9%、mg1.8%、mn0.001%、cr0.01%、si0.05%、fe0.10%、cu2.1%、ti0.04%、zr0.15%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

39.铸棒完成之后进行均质,均质温度为450℃;

40.(2)挤压:第一阶段挤压速度为0.15m/min,挤压6h,缓慢提速至0.85m/min,挤压出口温度不高于390℃;

41.(3)淬火:对挤压后的铝合金进行淬火,采用立式淬火炉离线淬火,温度为466℃,保温时间210min(仪表到温后开始计算保温时间),淬火转移时间≤15s;淬火介质为水,水温10℃;

42.(4)拉伸:淬火后4h内完成拉伸,拉伸率为1.2%~2.5%,保证消除淬火应力,防止加工变形;

43.(5)锯切;

44.(6)多级时效:采用多级回归时效技术,一级时效温度113℃,保温7h,二级时效温度150℃,保温9h;进一步提高合金抗腐蚀性。

45.实施例2

46.一种轨道交通用大尺寸铝合金型材的生产方法,包括如下步骤:

47.(1)熔铸:具体包括将铝合金原材料进行熔化、取样进行成分分析、精炼、静置、在线细化、在线除气、在线过滤、铸造、均质;

48.其中,

49.熔化温度为740℃,取样前必须开启电磁搅拌器,搅拌时间≥10min,取样温度控制在740℃;

50.取样进行成分分析,铝合金元素含量百分比为:zn8.06%、mg2.0%、mn0.001%、cr0.01%、si0.05%、fe0.11%、cu2.0%、ti0.04%、zr0.15%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

51.精炼过程中采用双管精炼,精炼温度为740℃,精炼时间10min,氩气压力控制在0.08mpa,控制气泡高度不超80mm;

52.静置时测量熔体的温度在735℃,静置时间在25min,熔体在静置炉内停留时间(从静置炉覆盖后至铸造开始)≤1.5h;

53.在线除气时氩气流量:3.0m3/h,转子转速:380r/min;

54.在线过滤过程采用30ppi+50ppi过滤板,烘烤过滤箱40min;

55.在线过滤之后进行铸造,铸造过程中铸棒长度为1.0m时开始检测氢含量,要求氢含量≤0.17ml/100g.al,铸棒表面无拉裂、拉漏、弯曲、裂纹缺陷;铸造之后进行铝合金元素分析,铝合金元素含量百分比为:zn8.1%、mg2.0%、mn0.001%、cr0.01%、si0.05%、fe0.11%、cu2.17%、ti0.04%、zr0.15%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

56.铸棒完成之后进行均质,均质温度为450℃;

57.(2)挤压:挤压温度为380℃;挤压分为两阶段,第一阶段挤压速度为0.23m/min,挤压时间为4h,缓慢提速至0.7m/min,再挤压5h;

58.(3)淬火:对挤压后的铝合金进行淬火,采用立式淬火炉离线淬火,温度为470℃,保温时间210min(仪表到温后开始计算保温时间),淬火转移时间≤15s;淬火介质为水,水温25℃;

59.(4)拉伸:淬火后4h内完成拉伸,拉伸率为1.2%~2.5%,保证消除淬火应力,防止加工变形;

60.(5)锯切;

61.(6)多级时效:采用多级回归时效技术,一级时效温度116℃,保温7h,二级时效温度155℃,保温9h;进一步提高合金抗腐蚀性。

62.实施例3

63.一种轨道交通用大尺寸铝合金型材的生产方法,包括如下步骤:

64.(1)熔铸:具体包括将铝合金原材料进行熔化、取样进行成分分析、精炼、静置、在线细化、在线除气、在线过滤、铸造、均质;

65.其中,

66.熔化温度为745℃,取样前必须开启电磁搅拌器,搅拌时间≥10min,取样温度控制在745℃;

67.取样进行成分分析,铝合金元素含量百分比为:zn7.9%、mg1.92%、mn0.001%、cr0.01%、si0.05%、fe0.12%、cu2.12%、ti0.04%、zr0.15%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

68.精炼过程中采用双管精炼,精炼温度为745℃,精炼时间15min,氩气压力控制在0.08mpa,控制气泡高度不超80mm;

69.静置时测量熔体的温度为745℃,静置时间为25min,熔体在静置炉内停留时间(从静置炉覆盖后至铸造开始)≤1.5h;

70.在线除气时氩气流量:3.0m3/h,转子转速:380r/min;

71.在线过滤过程采用30ppi+50ppi过滤板,烘烤过滤箱40min;

72.在线过滤之后进行铸造,铸造过程中铸棒长度为1.0m时开始检测氢含量,要求氢含量≤0.17ml/100g.al,铸棒表面无拉裂、拉漏、弯曲、裂纹缺陷;铸造之后进行铝合金元素分析,铝合金元素含量百分比为:zn7.9%、mg1.92%、mn0.001%、cr0.01%、si0.05%、

fe0.12%、cu2.12%、ti0.04%、zr0.12%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

73.铸棒完成之后进行均质,均质温度为450℃;

74.(2)挤压:挤压温度为390℃;挤压分为两阶段,第一阶段挤压速度为0.35m/min,挤压时间为4h,缓慢提速至0.85m/min,再挤压3h;

75.(3)淬火:对挤压后的铝合金进行淬火,采用立式淬火炉离线淬火,温度为477℃,保温时间210min(仪表到温后开始计算保温时间),淬火转移时间≤15s;淬火介质为水,水温25℃;

76.(4)拉伸:淬火后4h内完成拉伸,拉伸率为1.2%~2.5%,保证消除淬火应力,防止加工变形;

77.(5)锯切;

78.(6)多级时效:采用多级回归时效技术,一级时效温度121℃,保温7h,二级时效温度160℃,保温9h;进一步提高合金抗腐蚀性。

79.对比例1

80.一种轨道交通用大尺寸铝合金型材的生产方法,包括如下步骤:

81.(1)熔铸:具体包括将铝合金原材料进行熔化、取样进行成分分析、精炼、静置、在线细化、在线除气、在线过滤、铸造、均质;

82.其中,

83.熔化温度为720℃,取样前必须开启电磁搅拌器,搅拌时间≥10min,取样温度控制在720℃;取样进行成分分析,铝合金元素含量百分比为:zn6.95%、mg1.45%、mn0.01%、cr0.05%、si0.07%、fe0.14%、cu1.8%、ti0.05%、zr0.18%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

84.精炼过程中采用单管精炼,精炼温度为720℃,精炼时间10min,氩气压力控制在0.08mpa,控制气泡高度不超80mm;

85.静置时测量熔体的温度在720℃,静置时间在25min,熔体在静置炉内停留时间(从静置炉覆盖后至铸造开始)≤1.5h;

86.在线除气时氩气流量:3.0m3/h,转子转速:380r/min;

87.在线过滤过程采用30ppi+50ppi过滤板,烘烤过滤箱40min;在线过滤之后进行铸造,铸造过程中铸棒长度为1.0m时开始检测氢含量,要求氢含量≤0.17ml/100g.al,铸棒表面无拉裂、拉漏、弯曲、裂纹缺陷;铸造之后进行铝合金元素分析,铝合金元素含量百分比为:zn8.1%、mg2.0%、mn0.001%、cr0.01%、si0.05%、fe0.11%、cu2.17%、ti0.04%、zr0.15%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

88.铸棒完成之后进行均质,均质温度为450℃;

89.(2)挤压:挤压温度为370℃;挤压速度为4.5m/min,挤压时间为12h;

90.(3)淬火:对挤压后的铝合金进行淬火,采用立式淬火炉离线淬火,温度为470℃,保温时间210min(仪表到温后开始计算保温时间),淬火转移时间≤15s;淬火介质为水,水温20℃;

91.(4)拉伸:淬火后4h内完成拉伸,拉伸率为1.2%~2.5%,保证消除淬火应力,防止加工变形;

92.(5)锯切;

93.(6)多级时效:采用多级回归时效技术,一级时效温度100℃,保温8h,二级时效温度130℃,保温9h。

94.对比例2

95.一种轨道交通用大尺寸铝合金型材的生产方法,包括如下步骤:

96.(1)熔铸:包括将铝合金原材料进行熔化、取样进行成分分析、精炼、静置、在线细化、在线除气、在线过滤、铸造、均质;

97.其中,

98.熔化温度为775℃,取样前必须开启电磁搅拌器,搅拌时间≥10min,取样温度控制在775℃;

99.取样进行成分分析,铝合金元素含量百分比为:zn7.0%、mg1.85%、mn0.001%、cr0.08%、si0.05%、fe0.12%、cu1.65%、ti0.05%、zr0.18%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

100.精炼过程中采用双管精炼,精炼温度为775℃,精炼时间10min,氩气压力控制在0.08mpa,控制气泡高度不超80mm;

101.静置时测量熔体的温度在755℃,静置时间在25min,熔体在静置炉内停留时间(从静置炉覆盖后至铸造开始)≤1.5h;

102.在线除气时氩气流量:3.0m3/h,转子转速:380r/min;

103.在线过滤过程采用30ppi+50ppi过滤板,烘烤过滤箱40min;

104.在线过滤之后进行铸造,铸造过程中铸棒长度为1.0m时开始检测氢含量,要求氢含量≤0.17ml/100g.al,铸棒表面无拉裂、拉漏、弯曲、裂纹缺陷;铸造之后进行铝合金元素分析,铝合金元素含量百分比为:zn7.0%、mg1.85%、mn0.001%、cr0.08%、si0.05%、fe0.12%、cu1.65%、ti0.05%、zr0.18%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

105.铸棒完成之后进行均质,均质温度为475℃;

106.(2)挤压:挤压温度为400℃;挤压分为两阶段,第一阶段挤压速度为0.85m/min,挤压时间为4h,缓慢提速至0.35m/min,再挤压3h;

107.(3)淬火:对挤压后的铝合金进行淬火,采用立式淬火炉离线淬火,温度为490℃,保温时间210min(仪表到温后开始计算保温时间),淬火转移时间≤15s;淬火介质为水,水温20℃;

108.(4)拉伸:淬火后4h内完成拉伸,拉伸率为1.2%~2.5%,保证消除淬火应力,防止加工变形;

109.(5)锯切;

110.(6)多级时效:采用多级回归时效技术,一级时效温度125℃,保温6h,二级时效温度175℃,保温8h。

111.对比例3

112.与实施例2的不同之处在于,步骤(2)挤压工序中挤压速度为4.5m/min,挤压时间为12h。

113.挤压产品的截面尺寸为73cm2,无法达到大尺寸截面的要求。

114.对比例4

115.与实施例2的不同之处在于,步骤(6)时效温度为185℃,保温时间为15h。

116.测试例1

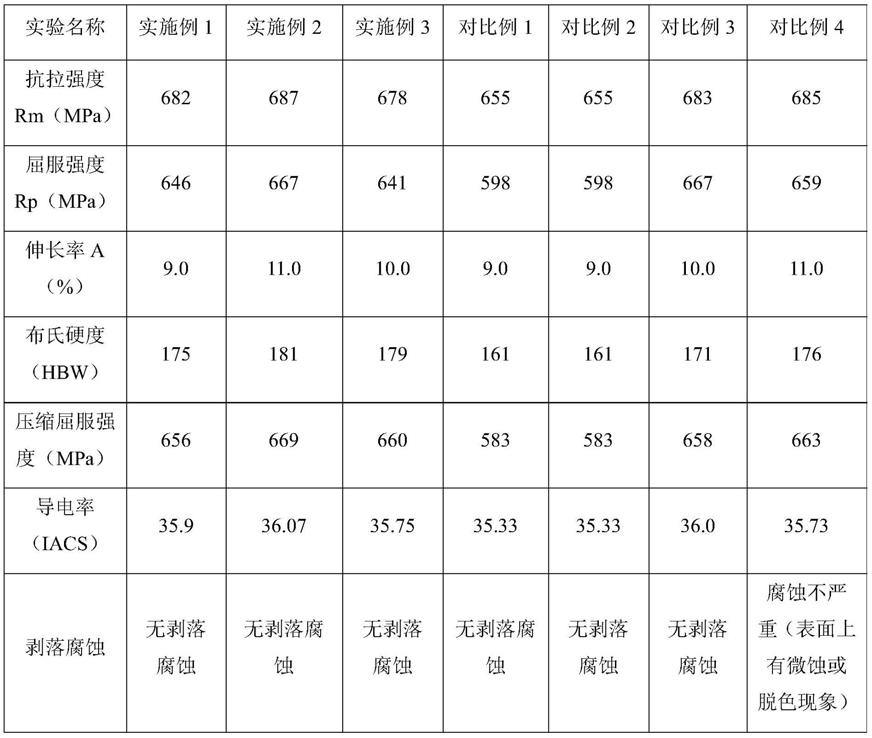

117.对实施例1~3及对比例1~4进行性能测试,结果见表1。

118.表1不同生产方法所得产品性能测试结果

[0119][0120]

目前7055铝合金挤压型材存在着无法达到大尺寸截面、或者成型率低或者质量不好;同时大尺寸截面的7055铝合金挤压型材机械性能等都不高。本发明制备所得的铸锭尺寸达到直径515mm,挤压产品截面积可达到140平方厘米以上;同时性能要求:产品抗拉强度rm≥627mpa、屈服强度rp0.2≥593mpa、断后伸长率a50≥9%;布氏硬度≥170hbw;压缩屈服强度≥600mpa;导电率要求:导电率≥35%iacs;耐腐蚀性要求:无剥落腐蚀、晶间腐蚀深度≤100μm;满足了大尺寸7055铝合金挤压型材具有超高强度等性能的要求。

[0121]

尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1