一种复合添加剂溶液及提高取向硅钢底层密实性的方法与取向硅钢片与流程

[0001]

本发明属于电工钢技术领域,尤其涉及一种复合添加剂溶液及提高取向硅钢底层密实性的方法与取向硅钢片。

背景技术:

[0002]

为了制造具有优良的硅酸镁玻璃膜底层和磁性能的取向硅钢产品,重要的是控制取向硅钢脱碳退火和高温退火工艺、氧化镁及其添加剂的配制和涂覆。其中,氧化镁及其添加剂是取向硅钢生产中形成硅酸镁玻璃膜底层的主要成膜物质。硅酸镁玻璃膜底层是取向硅钢绝缘涂层的重要组成部分,实际生产过程中,良好致密的硅酸镁底层是形成取向硅钢成品优异的表面质量和性能的关键。在生产过程中,先将纯水及tio2、mg(bo2)2、sb2(so4)3等添加剂进行搅拌,再加入氧化镁配制成浆料,随后将浆料悬浮液引入涂层机涂覆至带钢表面,干燥,带钢成卷后进入环形炉进行二次高温退火。氧化镁可以防止钢卷在高温退火时粘接,并形成硅酸镁底层,促进脱硫和脱氮反应。然而,目前的添加剂配方仍然会存在致密性和稳定性不佳的问题。

技术实现要素:

[0003]

本发明为解决上述技术问题提供一种复合添加剂溶液及提高取向硅钢底层密实性的方法与取向硅钢片。

[0004]

为了实现上述目的,本发明的技术方案如下:

[0005]

一种复合添加剂溶液,所述复合添加剂溶液包括10-20wt%乙醇、5-10wt%h3bo3、1-3wt%srcl2·

6h2o、1-3wt%钴源、3-6wt%锑源、余量为水。

[0006]

优选地,所述钴源为三氯化六氨合钴和coso4·

7h2o的混合物。

[0007]

优选地,所述三氯化六氨合钴和coso4·

7h2o的质量比为1~3:1~3。

[0008]

优选地,所述三氯化六氨合钴和coso4·

7h2o的质量比为1:1。

[0009]

优选地,所述锑源为草酸锑。

[0010]

优选地,所述水的电阻率在5

×

106以上。

[0011]

一种提高取向硅钢底层密实性的方法,包括以下步骤:

[0012]

将复合添加剂溶液、tio2及水混合搅拌分散均匀;

[0013]

然后在快速搅拌的情况下,徐徐加入氧化镁粉末,得到氧化镁悬浮液,控制此氧化镁悬浮液温度在5℃以下,得到氧化镁涂液;

[0014]

将氧化镁涂液涂覆到取向硅钢退火板上使用。

[0015]

以上氧化镁涂液的配制比例为:100重量份的氧化镁、1~5重量份的tio2、3~30重量份的复合添加剂溶液、800~1000重量份的水,所述复合添加剂溶液为所述的复合添加剂溶液。

[0016]

优选地,所述复合添加剂溶液的制备方法为:先加入50wt%的水、10-20wt%乙醇

和5-10wt%h3bo3充分搅拌至h3bo3完全溶解,然后在保持快速搅拌的状态下依次缓慢加入1-3wt%srcl2·

6h2o、1-3wt%钴源、3-6wt%锑源,经搅拌完全溶解,最后补充余量的水。

[0017]

一种取向硅钢片,所述取向硅钢片包括硅酸镁底层和设置于所述硅酸镁底层表面的绝缘涂层,所述硅酸镁底层由所述的氧化镁涂液涂覆于取向硅钢退火板上制得。

[0018]

本发明的乙醇能增大有机酸盐草酸锑和三氯化六氨合钴的溶解性,增强添加剂分子反应活性,提高添加剂分子在氧化镁颗粒表面分散均匀性和稳定性,降低氧化镁浆料粘度,改善带钢表面涂覆性和稳定性;本发明的硼酸属于低熔点化合物,随炉温升高,提前形成液相状态,增大固相反应接触面积和扩散速度,降低硅酸镁成膜温度;本发明的锑源为有机酸锑盐草酸锑,溶解性好,与添加剂组分兼容性好,分散性好;同时,本发明选用的氯化锶,sr

2+

离子的半径大,和镁离子亲和性好,结合sb

3+

离子的半径大和熔点低的特点,在微观状态下与氧化硅等化合物颗粒的接触面积大,引入高温固相反应的活性位点,提前引发并加快高温时氧化镁和氧化硅固相反应的反应速率;氯离子反应活性高,可以减少取向硅钢表面feo含量,使硅钢表面氧化硅更致密,高温固相反应时形成的硅酸镁底层中的杂质少,从而改善硅酸镁底层质量;co离子在高温状态下迁移活性高,可以改善硅酸镁底层韧性,底层附着性好,均匀有光泽;硫酸钴溶解性好,高温时硫酸根分解成so3,使膜层有一定氧化性,三氯化六氨合钴随环形炉温度的升高,逐渐分解释放出nh3气体,确保在生成硅酸镁膜层的固相反应之前,在带钢表面形成内部保护气氛,有利于硅酸镁膜层成膜的致密性和表面均匀一致性,同时有利于带钢二次再结晶稳定,成品取向硅钢的表面性能和磁性能优异。

[0019]

本发明与现有技术相比具有如下有益效果:

[0020]

1)本发明引入液态复合添加剂溶液,提高添加剂分子在氧化镁颗粒表面分散均匀性,减少氧化镁颗粒团聚。高温状态下熔点低,随着环形炉温度的升高,可以提前形成液相状态,增大氧化镁和取向硅钢表面氧化硅的固相表面接触面积和扩散速度,降低固相反应温度,加快硅酸镁底层的稳定形成,提高硅酸镁底层的致密性。

[0021]

2)本发明的复合添加剂溶液的分散性更好:现有技术方案的硼酸镁水溶解性不高,在溶液配制过程中不易分散均匀;硫酸锑容易吸潮结块,不利于现场生产操作;本发明的复合添加剂溶液为水性溶液,与水可以完全互溶,更易于氧化镁配液时分散均匀。

[0022]

3)本发明得到的硅酸镁底层均匀有光泽,底层弯曲性不脱落,附着性高,底层质量较好,表面光亮度高,底层色泽整体均匀连续一致,附着性为b级以上,基本达到a级(对比例主要为c级),磁性能良好稳定。

附图说明

[0023]

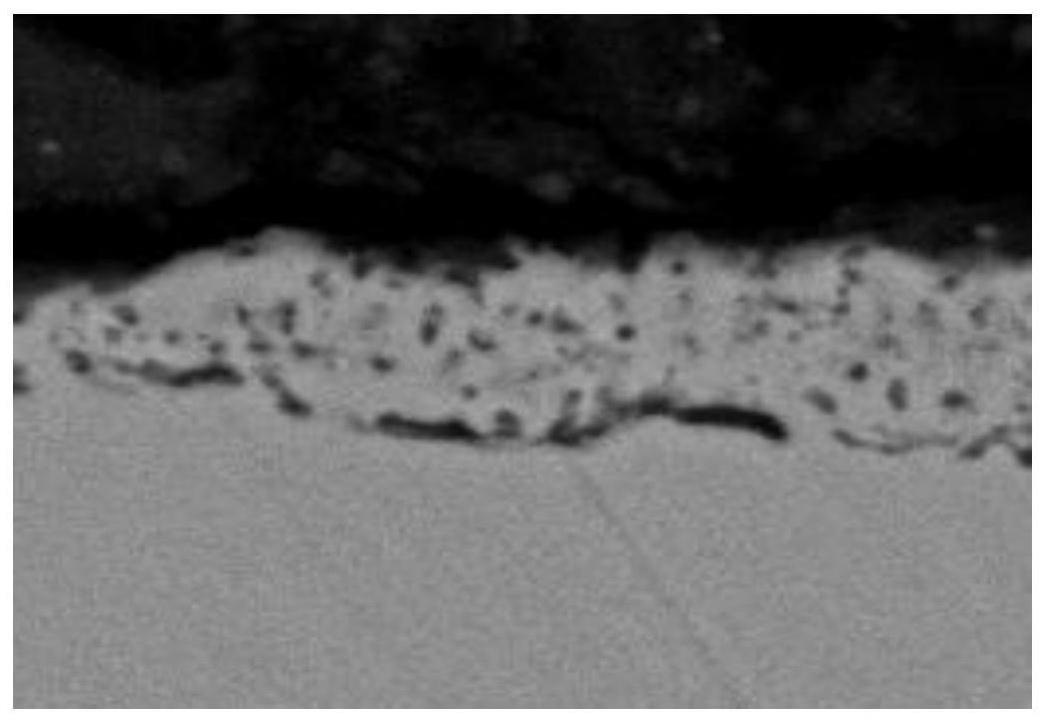

图1为本发明的硅酸镁底层在850℃的截面sem图。

[0024]

图2为本发明的硅酸镁底层在900℃的截面sem图。

[0025]

图3为本发明的硅酸镁底层在950℃的截面sem图。

[0026]

图4为本发明的硅酸镁底层在1000℃的截面sem图。

[0027]

图5为本发明的硅酸镁底层在1050℃的截面sem图。

[0028]

图6为本发明的硅酸镁底层在1100℃的截面sem图。

具体实施方式

[0029]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0030]

本发明提供一种复合添加剂溶液,所述复合添加剂溶液包括10-20wt%乙醇、5-10wt%h3bo3、1-3wt%srcl2·

6h2o、1-3wt%钴源、3-6wt%锑源、余量为水。

[0031]

所述钴源为三氯化六氨合钴和coso4·

7h2o的复合。所述三氯化六氨合钴和coso4·

7h2o的质量比为1~3:1~3,优选为1:1。所述锑源为草酸锑。所述水的电阻率在5

×

106以上。

[0032]

表1列出了实施例1至实施例8以及对比例1至对比例9的不同配方的复合添加剂溶液。

[0033]

表1

[0034][0035][0036]

对比例10

[0037]

该对比例与实施例3大致相同,不同之处在于将草酸锑替换为硫酸锑。

[0038]

对比例11

[0039]

该对比例与实施例3大致相同,不同之处在于将三氯化六氨合钴替换为氯化钴。

[0040]

本发明还提供一种提高取向硅钢底层密实性的方法,包括以下步骤:

[0041]

将复合添加剂溶液、tio2及水混合搅拌分散均匀;

[0042]

然后在快速搅拌的前提下,徐徐加入氧化镁粉末,得到氧化镁悬浮液,控制此氧化镁悬浮液温度在5℃以下,得到氧化镁涂液;

[0043]

将氧化镁涂液涂覆到取向硅钢退火板上使用;其中,氧化镁的性能数据如表2。

[0044]

表2

[0045][0046]

将配制好的氧化镁涂液引入氧化镁循环罐中至涂层机上使用,涂覆到0.23mm板厚60mm

×

300mm的取向硅钢退火板上,经干燥后形成氧化镁涂层,再依次进行高温二次再结晶退火、涂覆取向硅钢绝缘涂液以及绝缘涂液干燥固化等工序处理。

[0047]

以上氧化镁涂液的配制比例为:100重量份的氧化镁、3重量份的tio2、20重量份的复合添加剂溶液、1000重量份的水,所述复合添加剂溶液为实施例1至实施例8以及对比例1至对比例11的复合添加剂溶液。

[0048]

将表1的各情形下所形成的基底涂层(即硅酸镁底层)的外观特性和附着性、成品磁性能示于表3中。

[0049]

表3

[0050]

[0051][0052]

图1至图6是涂覆含本发明的复合添加剂的氧化镁涂液的取向硅钢试验板,在高温二次再结晶退火过程中,处于不同高温退火阶段时的硅酸镁底层形成情况。由图1至图6可以看出,在900度时,取向硅钢试验板的硅酸镁底层便已经开始形成;到1000度时,硅酸镁底层已经具有较好的厚度和密实性。由于硅酸镁底层起始成膜温度低,成膜时期早,对基板起到较好的隔离作用,为二次晶粒的稳定长大提供了有利的保护氛围;而且,由于形成的硅酸镁底层厚度均匀,密实性好,底层与基板界面粗糙度良好,硅酸镁底层与基板结合牢固,使得取向硅钢成品的表面质量和磁性能得到提高。

[0053]

显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1