一种镁合金薄带的高速机械搅拌铸轧装置及方法与流程

[0001]

本发明属于有色金属加工技术领域,具体涉及一种镁合金薄带的高速机械搅拌铸轧装置及方法,生产的镁合金带卷主要应用于3c电子、汽车、航空航天、印刷等领域。

背景技术:

[0002]

镁合金具有质量轻、电子屏蔽性能好、防辐射、吸震能力强等众多优点,在航空航天、交通运输、3c电子等国民经济主要行业和国防军工等领域有着广泛的应用前景。

[0003]

但是,镁合金具有密排六方结构,加工成型困难。传统的镁合金板、带材加工制备过程复杂冗长,常用的生产方式包括铸造、锯切、铣面、均匀化处理与加热、热轧、冷轧(含中间退火)等。导致镁合金带材成本居高不下,根据镁合金的带材宽度和厚度不同,价格在17-40万元/吨不等,严重影响镁合金带材的市场竞争力。

[0004]

铸轧技术是一种短流程、低成本板带坯生产技术,可以省去投资巨大的开坯、热轧等设备,简化生产工序、缩短生产周期、减少设备投资、大幅降低生产成本、提高生产效率、节约能源,非常适合制备像镁合金一样铸轧性能优良、变形困难的材料,可以通过铸轧技术直接生产板带材。

[0005]

镁合金铸轧凝固过程中,α-mg在生长的同时向邻近液相中排出al、zn等溶质元素造成溶质在枝晶间未凝固的液相中富集,形成粗大的枝晶组织,并且熔体凝固过程中溶质元素被排挤至铸坯中心部位,形成中心线偏析和中心疏松,导致铸轧镁合金带材强度和塑性不佳,无法满足后续直接成形或冷变形的需求。因此,开发出具有细晶组织的铸轧镁合金带材,使其具有较高的综合力学性能,对镁合金铸轧技术的推广具有重要的现实意义。并且目前镁合金铸轧带坯的厚度在5-8mm之间,无法满足用户对镁合金薄带的需求,所以铸轧后的板坯仍需进行反复多道次热加工,导致板材成材率下降,成本提高。

技术实现要素:

[0006]

本发明针对铸轧镁合金板坯厚度尺寸大,组织粗大,存在中心线偏析和中心疏松等问题,提出一种镁合金薄带的高速机械搅拌铸轧装置及方法,该方法可以降低铸轧带材厚度尺寸,细化镁合金铸轧晶粒,改善凝固末端的补缩条件,有利于避免或减轻显微疏松,改善铸轧显微组织和力学性能,提高铸轧带材质量。

[0007]

本发明是通过以下技术方案实现的。

[0008]

一种镁合金薄带的高速机械搅拌铸轧装置,包括前液处理系统和铸轧系统,所述前液处理系统包括前液箱,前液箱侧下部具有熔体入口、熔体出口,前液箱内部设置有第一隔板,第一隔板上方具有过滤装置,所述第一隔板、过滤装置、与前液箱侧壁形成一个腔体,且该腔体与熔体出口连通,前液箱内部还具有第二隔板、机械搅拌装置,顶部设有气体通入管道;所述铸轧系统包括一对水冷轧辊、铸嘴,前液处理系统的熔体出口与铸轧系统的铸嘴相连通。

[0009]

本发明中,机械搅拌装置位于靠近熔体入口位置。前液箱中间位置设置的第二隔

板,避免熔体搅拌时影响前液箱出口处熔体的流动,并且第二隔板减小搅拌空间,有利于提高熔体的搅拌效率。

[0010]

本发明中,机械搅拌装置的数量根据铸坯尺寸和铸轧速度进行匹配,机械搅拌装置数量范围为1-3个。

[0011]

本发明中,所述过滤装置为氧化镁陶瓷过滤器,过滤镁液搅拌时带入的大颗粒夹杂和氧化物,保证镁液的纯净度。

[0012]

本发明中,前液箱内靠近熔体入口处设有测温仪。

[0013]

本发明还要求保护一种镁合金薄带的高速机械搅拌铸轧方法,包括以下步骤:

[0014]

步骤一,将镁合金熔体通过熔体入口输送到前液箱,前液箱放流温度控制在640℃-660℃,同时通入sf6和co2混合气体对镁合金熔体进行保护;

[0015]

步骤二,对前液箱放流的熔体进行搅拌处理,搅拌速率600-1200r/min;

[0016]

步骤三,经过搅拌和过滤的镁合金熔体,通过熔体出口从前液箱输送至铸嘴进行连续铸轧,铸轧速度设定在1-10m/min,制备出的镁合金带材厚度1-6mm、宽度1000-1800mm、晶粒尺寸<100μm。

[0017]

本发明的有益技术效果:

[0018]

1、高速机械搅拌可以有效破碎镁合金熔体中的氧化物颗粒,为后续镁合金凝固提供有效形核核心,从而减小镁合金铸轧晶粒尺寸,避免生成粗大枝晶。

[0019]

2、本发明可根据具体现场生产设备,调整机械搅拌器数量,以满足实际生产需求。

[0020]

3、机械搅拌装置安放在前液箱内、镁合金熔体入口位置,有利于镁合金熔体的充分搅拌。

[0021]

4、采用氧化镁陶瓷过滤器对机械搅拌处理的镁合金熔体进行过滤,可以提升熔体纯净度。

[0022]

5、在640-660℃低温下对熔体进行高速搅拌,有利于细化合金晶粒尺寸。

[0023]

6、采用中间隔板设计,避免熔体搅拌时影响前液箱出口处熔体的流动,并且中间隔板减小搅拌空间,有利于提高熔体的搅拌效率。

[0024]

7、本发明采用强机械搅拌和快速铸轧的方法,降低板坯厚度,制备厚度在1-6mm之间的薄带。

[0025]

8、采用快速铸轧,可以大幅提升镁合金薄带生产效率。

[0026]

9、本发明制备工艺简单,利于批量生产。

附图说明

[0027]

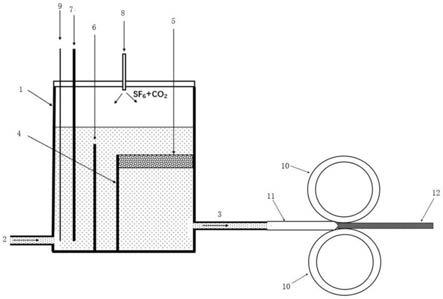

图1为本发明的装置的结构示意图。

具体实施方式

[0028]

下面结合具体实施方式对本发明进行详细说明。

[0029]

一种镁合金薄带的高速机械搅拌铸轧装置,包括前液处理系统和铸轧系统,所述前液处理系统包括前液箱1,前液箱侧下部具有熔体入口2、熔体出口3,前液箱内部设置有第一隔板4,第一隔板4上方具有过滤装置5,所述第一隔板4、过滤装置5、与前液箱侧壁形成一个腔体,且该腔体与熔体出口3连通,前液箱内部还具有第二隔板6、机械搅拌装置7,顶部

设有气体通入管道8;所述铸轧系统包括一对水冷轧辊10、铸嘴11,前液处理系统的熔体出口3与铸轧系统的铸嘴11相连通,镁合金熔体经过铸轧后得到镁合金带材12;机械搅拌装置7位于靠近熔体入口位置;机械搅拌装置7的数量根据铸坯尺寸和铸轧速度进行匹配,机械搅拌装置数量范围为1-3个;过滤装置5为氧化镁陶瓷过滤器,前液箱内靠近熔体入口处设有测温仪9。

[0030]

本发明的一种镁合金薄带的高速机械搅拌铸轧方法,包括以下步骤:

[0031]

步骤一,将镁合金熔体通过熔体入口输送到前液箱,前液箱放流温度控制在640℃-660℃,同时通入sf6和co2混合气体对镁合金熔体进行保护;

[0032]

步骤二,对前液箱放流的熔体进行搅拌处理,搅拌速率600-1200r/min;

[0033]

步骤三,经过搅拌和过滤的镁合金熔体,通过熔体出口从前液箱输送至铸嘴进行连续铸轧,铸轧速度设定在1-10m/min,可以制备出厚度1-6mm、宽度1000-1800mm、晶粒尺寸<100μm的镁合金带材。

[0034]

对带坯进行卷取,卷取温度为200-300℃。

[0035]

以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1