一种曲轴轴颈的抗疲劳强化方法与流程

[0001]

本发明涉及曲轴处理技术领域,具体而言涉及一种曲轴轴颈的抗疲劳强化方法。

背景技术:

[0002]

汽车发动机排放标准已成为全球汽车业关注的焦点,低排放、少污染是汽车发动机发展的必然趋势,因此,发动机增压及增压中冷技术应运而生,随着发动机增压及增压中冷技术的发展,对发动机曲轴疲劳强度要求越来越高,相应的曲轴强化工艺近年来得到了较快发展,其中效果最为显著的就是曲轴滚压强化工艺。

[0003]

滚压强化技术存在以下特点:一、受赫兹接触变形的限制,所能产生的强化层的深度较小。二、最大残余压应力一般并不处于最表面,而是在一定深度的次表面,但疲劳裂纹往往产生于材料表面。三、残余应力在与表面平行的平面内是各向同性的,但实际零件和结构的工作应力一般具有方向性。四、由于赫兹接触的三向压应力效应,使得基于剧烈塑性变形机制的晶粒细化困难。上述特点使滚压强化技术所能达到的强化效果受到限制。

技术实现要素:

[0004]

本发明提供了一种曲轴轴颈的抗疲劳强化方法。

[0005]

为实现上述目的,本发明提供如下技术方案:

[0006]

一种曲轴轴颈的抗疲劳强化方法,包括以下步骤:

[0007]

s1:在曲轴轴颈表面加工出表面结构,所述表面结构为存在6~40微米峰谷高度差的凹凸纹理;

[0008]

s2:滚压强化处理,以挤压凹凸纹理产生剪切变形,促使凹凸纹理的峰谷高度差降低至1~8微米。

[0009]

优选的,所述凹凸纹理具有同向性且按规律排列,或具有各同向性且随机排列。

[0010]

优选的,所述凹凸纹理为平行直波纹或平行曲波纹,且波长为峰谷高度差的2~5倍。

[0011]

优选的,所述波形为正弦波、余弦波、锯齿波、倒梯形波、正梯形波、双梯形波、倒弧型波和/或正弧型波。

[0012]

优选的,所述凹凸纹理为凸体或刻痕。

[0013]

优选的,所述步骤s2中,将一端的曲轴轴颈与轴颈夹紧工装固定连接,曲轴曲拐用平衡重夹具夹紧,所述轴颈夹紧工装通过主轴卡盘夹紧,将另一端的曲轴轴颈通过顶针顶紧,并保证曲轴回转中心、顶针及轴颈夹紧工装回转中心一致,用滚刀对曲轴轴颈外圆进行滚压加工。

[0014]

优选的,所述滚刀切削速度为155m/min~165m/min,滚刀进给速度为0.08mm/转~0.12mm/转,滚刀刀头为钻石刀头。

[0015]

优选的,所述步骤s1之前还包括对曲轴轴颈表面进行除油、除锈、清洗和干燥处理。

[0016]

本发明的有益效果是:

[0017]

在进行滚压强化处理之前先加工表面结构,使得采用滚压强化处理后,可在曲轴轴颈表面产生更大、更深的残余压应力层以及产生具有预设方向性的残余压应力,增大最表面的残余压应力值,从而加强滚压强化的效果,使曲轴轴颈表层更易产生剧烈塑性变形和晶粒细化,便于制备超细晶或纳米晶表层材料。

附图说明:

[0018]

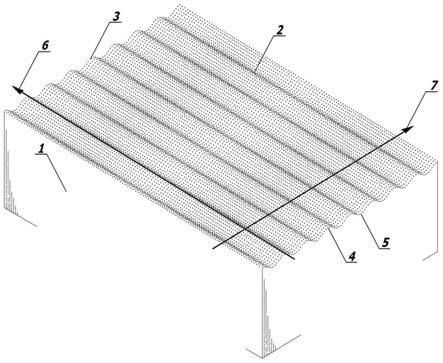

图1为本发明的平行直波纹的结构示意图;

[0019]

图2为本发明的平行曲波纹的结构示意图;

[0020]

图3为表面结构的纵截面波形示意图;

[0021]

图4为本发明的凸体的结构示意图;

[0022]

图5为本发明的刻痕的结构意图;

[0023]

图6为滚刀与曲轴轴颈光滑表面触碰撞产生塑性变形的示意图;

[0024]

图7为滚刀与表面结构接触碰撞产生塑性变形的示意图;

[0025]

图8为残余压应力分布曲线示意图。

[0026]

附图中:1-曲轴轴颈、2-表面结构、3-波形、4-波峰、5-波谷、6-表面结构横向、7-表面结构纵向、8-滚刀、9-塑性变形、10-加工表面结构的曲轴轴颈在经滚压强化处理后产生的残余压应力曲线、11-未加工表面结构的曲轴轴颈在经滚压强化处理后产生的残余压应力曲线、12-残余压应力表面值、13-残余压应力最大值、14-峰谷高度差(h)、15-波长(l)、16-波形前倾角(d)、17-波形后倾角(β)、18-正弦/余弦波、19-锯齿波、20-倒梯形波、21-正梯形波、22-双梯形波、23-倒弧型波、24-正弧型波。

具体实施方式

[0027]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例一:

[0029]

一种曲轴轴颈的抗疲劳强化方法,包括以下步骤:

[0030]

首先,对曲轴轴颈表面进行除油、除锈、清洗和干燥处理,用砂纸打磨直至表面平整光洁且具有粗糙度。

[0031]

其次,如图1和图2所示,在曲轴轴颈1表面加工出表面结构2,所述表面结构2为存在6~40微米峰谷高度差的凹凸纹理。具体的,本实施例中,所述凹凸纹理具有同向性且按规律排列,优选的,所述凹凸纹理为平行直波纹,如图1所示,或所述凹凸纹理为平行曲波纹,如图2所示。也就是说,凹凸纹理为具有峰谷高度差14(即波峰4与波谷5的高度差)和波长15的波形3,波长15为峰谷高度差14的2~5倍。此外,如图3所示,所述凹凸纹理的波形3可以为正弦/余弦波18、锯齿波19、倒梯形波20、正梯形波21、双梯形波22、倒弧型波23和正弧型波24,但不限于上述波形3。所述表面结构2可采用车削、铣削、磨削、钢丝刷、喷砂、化学刻蚀、激光刻蚀获得,但不限于以上方法。

[0032]

在其他一些实施例中,所述凹凸纹理具有各同向性且随机排列,优选的,所述凹凸纹理为凸体,如图4所示,或所述凹凸纹理为刻痕,如图5所示。

[0033]

最后,对加工出表面结构2的曲轴轴颈1进行滚压强化处理,将一端的曲轴轴颈1与轴颈夹紧工装固定连接,曲轴曲拐用平衡重夹具夹紧,所述轴颈夹紧工装通过主轴卡盘夹紧,将另一端的曲轴轴颈1通过顶针顶紧,并保证曲轴回转中心、顶针及轴颈夹紧工装回转中心一致,用滚刀8对曲轴轴颈外圆进行滚压加工,滚刀8挤压凹凸纹理产生剪切变形,促使凹凸纹理的峰谷高度差降低至1~8微米,以防止表面结构2残留,避免在应用时出现应力集中现象。

[0034]

如图6所示,当滚刀8与曲轴轴颈1的光滑表面产生接触碰撞时,因赫兹接触和摩擦的联合作用,紧邻接触区下方的部位处于三向压应力状态,不利于使接触表面产生塑性变形。

[0035]

如图7所示,当曲轴轴颈1表面加工有表面结构2时,滚刀8首先挤压表面结构的波峰4,促使波峰4处的材料试图被压入,而波谷5处的材料会在一定程度上被挤出,从而产生“消峰填谷”效应,降低或消除表面结构2所形成的初始粗糙度,使波峰4更易于产生剪切变形,使应力偏量增加,三向压应力降低,接触表面更易于产生塑性变形9,会增加表面滚压强化所产生的晶粒细化和加工硬化效果,更适于加工表面超细晶或纳米化层。

[0036]

同时,当表面结构2为平行直波纹或平行曲波纹时,滚刀8与表面结构2产生接触碰撞时,与表面结构横向6相比,表面结构纵向7对变形的约束作用较弱,因而,在表面结构纵向7会产生更大的塑性变形和更大的残余压应力,从而使表面残余压应力具有预设的方向性。也就是说,当表面结构2为平行直波纹或平行曲波纹时,所产生的塑性变形9具有与表面结构2相关的方向性,从而使表面残余压应力具有预设的方向性,且在表面结构纵向7产生的残余压应力大于在表面结构横向6所产生的残余压应力。

[0037]

如图8所示,滚刀8与曲轴轴颈1的光滑表面产生接触碰撞时,由于紧邻接触表面的材料塑性变形相对较小,因此会导致最表面的残余压应力表面值12较小。加工有表面结构2的曲轴轴颈1在经滚压强化处理后会使最大塑性变形更靠近表面,从而使最表面的残余压应力表面值12增加,残余压应力最大值13更靠近表面。也就是说,未加工表面结构的曲轴轴颈在经滚压强化处理后产生的残余压应力曲线11,不宜于发挥材料的抗疲劳性能。预加工表面结构2的曲轴轴颈1在经滚压强化处理后产生的残余压应力曲线10,滚压强化的效果增强。也就是说,表面结构2将减轻赫兹接触三向压应力,增加剪应力和剪应变,使曲轴轴颈1更易产生塑性变形,从而产生更大的残余压应力,同时,最大残余压应力更靠近曲轴轴颈1表面,更容易因剧烈塑性变形产生超细晶或纳米晶。

[0038]

实施例二:

[0039]

本实施例与实施例一相同的部分不再赘述,不同的是:

[0040]

在普通机床或数控机床上,采用车削、铣削或磨削加工表面结构2。首先,根据曲轴轴颈1所用材料选择或定制恰当的刀具,根据表面结构2的峰谷高度差14和波长15确定进给速度。其次,完成表面结构2预制后,在尽可能短的时间内进行表面滚压强化处理,以防氧化或腐蚀,滚刀切削速度为155m/min~165m/min,滚刀进给速度为0.08mm/转~0.12mm/转,滚刀刀头为钻石刀头。

[0041]

针对抗疲劳强化处理,采用机加工方法预制平行直波纹或平行曲波纹表面结构

时,需要使表面结构纵向7与曲轴轴颈的工作主应力方向一致,以保证更好的后续强化效果。

[0042]

实施例三:

[0043]

表面结构2的峰谷高度差14根据不同材料和滚压强化处理有所不同,选择原则为:预制表面结构2经滚压强化处理后表面粗糙度不大于光滑表面滚压强化后的表面粗糙度,以免因预制表面结构2造成附加应力集中。同时,材料硬度越高,所需预制表面结构2的峰谷高度差14越高。滚压强度越高,所需预制表面结构2的峰谷高度差14越高。此外,采用粗糙度测量仪或表面轮廓仪检测粗糙度,但不限于以上方法。

[0044]

实验一:

[0045]

选用高强度钢(强度极限1300mpa~1600mpa)棒状试件,采用车削加工预制峰谷高度差30μm的锯齿波表面结构,采用滚刀切削速度为160m/min,滚刀进给速度为0.09mm/转。滚压强化后,经测量表面粗糙度降低到3~4μm。与未预制表面结构的光滑表面件相比,预制锯齿波表面结构滚压强化后表层显微硬度提高6%,表面残余压应力增大15%~20%,应力比-1,应力幅900~1100mpa下的旋转弯曲疲劳寿命提高15%~50%。

[0046]

实验二:

[0047]

选用高强铝合金棒状试件,采用车削加工预制峰谷高度差20μm的凸体表面结构,采用滚刀切削速度为160m/min,滚刀进给速度为0.09mm/转。滚压强化后,经测量表面粗糙度降低到2~3μm。与未预制表面结构的光滑表面件相比,预制凸体表面结构滚压强化后表层显微硬度提高6.8%,表面残余压应力增大15%~18%,应力比-1,应力幅900~1100mpa下的旋转弯曲疲劳寿命提高25%~50%。

[0048]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1