一种粘磨轮基于抛光的表面处理设备及其工艺的制作方法

1.本发明涉及粘磨轮生产加工技术领域,尤其是涉及一种粘磨轮基于抛光的表面处理设备及其工艺。

背景技术:

2.粘磨轮是指利用超精密涂布技术,将精选的微米或纳米级研磨微粉(金刚石、碳化硅、氧化铝、氧化硅、氧化铈等)与高性能粘合剂均匀分散后,涂覆于高强度pet聚酯薄膜(polyester)表面,通过压合工艺因此的产品;

3.现阶段,粘磨轮在生产的过程中吗,通常需要通过抛光设备进行抛光处理,以此保证表面平整度;

4.现阶段抛光设备一般包括承载板、设置在承载板上的安装架和抛光机构,抛光机构通过抛光机构通过x轴移动机构和y轴移动机构在安装架移动,以此实现对粘磨轮各个位置进行抛光处理;承载板上安装有夹具;工作人员在使用时,通常是用过人工将地面的收纳筐内的粘磨轮放置到夹具,进行装夹后,用于抛光处理;这样的方式工作人员需要经常通过人工进行连续弯腰搬运,耗时耗力,工作效率低,且对于工作人员的劳动负担较大。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种粘磨轮基于抛光的表面处理设备及其工艺,用以解决上述背景技术中的问题。

6.本发明的技术方案是这样实现的:一种粘磨轮基于抛光的表面处理设备,包括承载板、设置在承载板上的安装架和抛光机构;所述抛光机构通过x轴移动机构和y轴移动机构可以的移动安装在安装架上,所述承载板上安装有用于装夹粘磨轮的装夹机构,其特征在于:还包括自动上料机构;所述自动上料机构,包括若干线性设置的运输辊、红外线感应器和定位机构和控制器;所述运输辊通过移动架安装在抛光机构的输入侧;所述红外感应器安装在移动架上,当运输辊上的粘磨轮通过红外感应器后2s,控制器控制运输辊停止运行;所述定位机构安装在移动架上用对粘磨轮进行定位。

7.优选为:所述定位机构包括具有半圆弧形内弧面的定位板、正反转电机、正反转电机控制器以及缓冲部件;所述定位板的两端通过转动连接架与移动架顶部转动连接;所述正反转电机安装在转动连接架上驱动定位板进行转动;所述缓冲部件安装在定位板上。

8.优选为:所述缓冲部件包括驱动气缸、至少一根驱动杆、至少一根滑动杆、外弧面与定位板内弧面相适配的半环弧形的缓冲板;所述定位板上开设有若干方形贯穿口;所述驱动气缸通过安装架固定安装在定位板外表面,驱动气缸的输出端连接有所述驱动杆;所述驱动杆穿入方形贯穿口并与方形贯穿口相适配;所述滑动杆滑动设置在方形贯穿口内部,所述滑动杆的一端沿着方形贯穿口穿出定位板内弧面并与所述缓冲板固定连接。

9.优选为:所述滑动杆设置有沿周向环绕滑动杆外壁的滑动槽,所述滑动槽上设置有由左半环和右半环组成的限位环;所述限位环与滑动槽滑动连接且固定安装在定位板

上。

10.优选为:所述红外感应器通过升降机构安装在移动架;所述升降机构包括升降气缸、气缸支架、升降平台和滑轨;所述滑轨固定安装在移动架上;所述升降平台滑动设置在滑轨上;所述升降气缸通过所述气缸支架安装在移动架上并且驱动升降平台上下滑动;所述红外感应器安装在升降平台上。

11.优选为:所述移动架上通过安装支架在运输辊正上方安装有用于自动清理粘磨轮表面杂质的清理部件;所述清理部件包括通过伺服电机、电机支架、联轴器、丝杠、传动螺母、固定安装在所述安装支架上的螺母架和清理模块;所述伺服电机通过所述电机支架安装在安装支架上,伺服电机的输出端竖直向下并且通过所述联轴器与所述丝杠的一端固定连接;所述传动螺母与丝杠螺纹连接,且通过滑动柱纵向滑动设置在所述螺母架上;所述清理模块通过连接套管安装在所述传动螺母上。

12.优选为:所述清理模块包括连接板、气泵、气嘴、气源和毛刷;所述连接板与连接套管底端固定连接;所述气嘴和毛刷均安装在连接板;所述气嘴输出方向向下倾斜且运输辊的运输方向的夹角为α,α为锐角;所述气源通过所述气泵连通至气嘴且将内部的气体运送至气嘴。

13.优选为:所述气嘴包括具有气流流通腔体的气嘴本体和设置在腔体内部的芯体、所述芯体的外周面与所述气嘴本体的腔体内周面之间存在气流间隙。

14.优选为:所述腔体呈锥形,所述芯体包括锥形堵头、定位杆、复位挡板、复位弹簧以及滑套;所述锥形堵头中部沿轴向开设有通孔;所述滑套设置在通孔内部且两端向外延伸将锥形堵头的两端包覆;所述锥形堵头通过所述滑套滑动设置在定位杆上;所述定位杆的两端沿周向通过至少一根直杆与腔体的内周面固定连接;所述复位挡板设置在定位杆的一端,所述复位弹簧套设在复位挡板与锥形堵头之间的定位杆上;

15.所述锥形堵头相对于气嘴本体沿所述腔体的进口端向出口端移动时,气流间隙逐渐增大。

16.此外,本发明还公开了一种粘磨轮基于抛光的表面处理设备的生产工艺;其特征在于:

17.s1预调节:预先根据坯料的尺寸,调节红外感应器的高度,和清理部件的输出高度;

18.s2上料:通过传输辊将上次加工完成的粘磨轮进行运输;

19.s3清理:运输的过程中,坯料会被清理机构进行吹气清理和毛刷将粘磨轮待抛光面的杂质进行刮落清理;

20.其中,清理过程中,驱动泵的吸气量大时,气嘴的锥形堵头在气压的作用下向前移动,气流通道变大,流速减小,以避免粉尘飞扬;

21.驱动泵的吸气量大时,气嘴的锥形堵头在复位弹簧的作用下向后移动,气流通道变小,流速减增大,以确保粉尘可以吹落;

22.s4定位:粘磨轮经过红外感应器的感应位置后,定位机构启动,定位板转动到定位区域,到达额定时间后,粘磨轮在运输辊作用下运输中运送至定位区域,所有运输辊均停止转动,粘磨轮在接触缓冲部件后滑行道定位区域后停止运行;

23.s5装夹抛光:人工通过收到将粘磨轮取放后进行装夹并且抛光,同时通过控制开

关控制该上料设备、定位部件、清理部件复位、并且重新启动,循环工作。

24.与现有技术相比较,本发明带来的有益效果为:

25.1、通过设置有上料装置,该上料装置可以将上一次加工完成的粘磨片,运送至抛光机构附近的定位区域上,以此免除人工进行连续弯腰搬运,减小工人的劳动负担的,提高工作效率。

26.2、运输辊在运送过程中物料突然停止后,粘磨轮自身还会存在惯性,导致会出现滑行的现象,通过设置有缓冲部件,可以为粘磨轮提供缓冲力,粘磨轮与缓冲部件接触后,会受到阻力,达到缓冲的目的,并且该缓冲方式相较于传统的弹簧缓冲的方式,避免因弹力引起的粘磨轮反弹的效果。

27.3、将红外感应器设置成可以升降的形式,具体使用时,工作人员可以根据坯料的尺寸设置红外感应器的具体高度;以此更好的适应多种不同尺寸的粘磨轮,此外更为重要的是,通过将红外感应器设置成合格的粘磨轮高度最低的下限值,因此产品低于该上线时,红外感应器不能接信号,以此可以用作原料合格率初步检测,若该过程已经不合格,便可以实现节约后续的加工过程,在提高产品的合格率检测的同时,可以避免后续一系列的废品加工工艺,节约生产成本。

28.4、通过设置有清理结构,清理结构可将粘磨轮表面进行通过吹气进行清理,将大部分的颗粒吹落,另外经过吹击后的粘磨轮表面可以再一次通过毛刷进行刷落,进一步将粘磨轮表面清理干净。

29.此外,该清理结构还可以用于清理抛光完成的粘磨轮上的粉尘,可以减小后续人工清理的费用,提高效率的同时,清理效果好。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

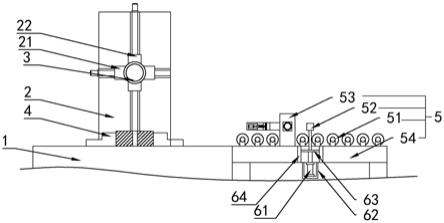

31.图1为本发明具体实施方式结构示意图;

32.图2为定位机构的结构示意图;

33.图3为清理部件的位置示意图;

34.图4为清理部件的结构示意图;

35.图5为气嘴的结构示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.如图1~2所示,本发明公开了一种粘磨轮基于抛光的表面处理设备,包括承载板

1、设置在承载板1上的安装架2和抛光机构3;所述抛光机构3通过x轴移动机构21和y轴移动机构22可以的移动安装在安装架2上,所述承载板1上安装有用于装夹粘磨轮的装夹机构4,在本发明具体实施方式中,还包括自动上料机构5;所述自动上料机构5,包括若干线性设置的运输辊51、红外线感应器52和定位机构53和控制器;所述运输辊51通过移动架54安装在抛光机构的输入侧;所述红外感应器52安装在移动架54上,当运输辊51上的粘磨轮通过红外感应器52后2s,控制器控制运输辊51停止运行;所述定位机构53安装在移动架54上用对粘磨轮进行定位;

39.其中,x轴移动机构包括安装在安装架上的x轴导轨、x轴滑板和驱动x轴滑板在x轴导轨移动的驱动电机,驱动电机采用丝杠传动的方式驱动x轴滑板移动;

40.y轴移动机构包括安装在安装架上的y轴导轨、y轴滑板和驱动y轴滑板在y轴导轨移动的驱动电机,驱动电机采用丝杠传动的方式驱动y轴滑板移动。

41.在本发明具体实施方式中,所述定位机构53包括具有半圆弧形内弧面的定位板531、正反转电机532、正反转电机控制器以及缓冲部件533;所述定位板531的两端通过转动连接架534与移动架54顶部转动连接;所述正反转电机532安装在转动连接架534上驱动定位板531进行往复转动,定位时,定位板与承载板平行设置;所述缓冲部件533安装在定位板531上。

42.在本发明具体实施方式中,所述缓冲部件533包括驱动气缸5331、至少一根驱动杆5332、至少一根滑动杆5333、外弧面与定位板531内弧面相适配的半环弧形的缓冲板5334;所述定位板531上开设有若干方形贯穿口;所述驱动气缸5311通过安装架固定安装在定位板531外表面,驱动气缸5311的输出端连接有所述驱动杆5332;所述驱动杆5332穿入方形贯穿口并与方形贯穿口相适配;所述滑动杆5333滑动设置在方形贯穿口内部,所述滑动杆5333的一端沿着方形贯穿口穿出定位板531内弧面并与所述缓冲板5334固定连接。

43.在本发明具体实施方式中,所述滑动杆5333设置有沿周向环绕滑动杆外壁的滑动槽5335,所述滑动槽5335上设置有由左半环和右半环组成的限位环5336;所述限位环5336与滑动槽5335滑动连接且固定安装在定位板531上。

44.该限位环可以防止滑动杆出现超程,引起缓冲板脱离定位板的现象,保证设备可以稳定运行。

45.在本发明具体实施方式中,所述红外感应器52通过升降机构安装在移动架54;所述升降机构6包括升降气缸61、气缸支架62、升降平台63和滑轨64;所述滑轨64固定安装在移动架54上;所述升降平台63滑动设置在滑轨64上;所述升降气缸61通过所述气缸支架62安装在移动架54上并且驱动升降平台63上下滑动;所述红外感应器52安装在升降平台63上。

46.与现有技术相比较,本发明带来的有益效果为:

47.1、通过设置有上料装置,该上料装置可以将上一次加工完成的粘磨片,运送至抛光机构附近的定位区域上,以此免除人工进行连续弯腰搬运,减小工人的劳动负担的,提高工作效率。

48.2、运输辊在运送过程中物料突然停止后,粘磨轮自身还会存在惯性,导致会出现滑行的现象,通过设置有缓冲部件,可以为粘磨轮提供缓冲力,粘磨轮与缓冲部件接触后,会受到阻力,达到缓冲的目的,并且该缓冲方式相较于传统的弹簧缓冲的方式,避免因弹力

引起的粘磨轮反弹的效果。

49.3、将红外感应器设置成可以升降的形式,具体使用时,工作人员可以根据坯料的尺寸设置红外感应器的具体高度;以此更好的适应多种不同尺寸的粘磨轮,此外更为重要的是,通过将红外感应器设置成合格的粘磨轮高度最低的下限值,因此产品低于该上线时,红外感应器不能接信号,以此可以用作原料合格率初步检测,若该过程已经不合格,便可以实现节约后续的加工过程,在提高产品的合格率检测的同时,可以避免后续一系列的废品加工工艺,节约生产成本。

50.实施例2,与实施列1不同之处为:

51.如图3

‑

5所示,在本发明具体实施方式中,所述移动架54上通过安装支架在运输辊正上方安装有用于自动清理粘磨轮表面杂质的清理部件7;所述清理部件7包括通过伺服电机71、电机支架72、联轴器73、丝杠74、传动螺母75、固定安装在所述安装支架上的螺母架76和清理模块77;所述伺服电机71通过所述电机支架72安装在安装支架上,伺服电机71的输出端竖直向下并且通过所述联轴器73与所述丝杠74的一端固定连接;所述传动螺母75与丝杠74螺纹连接,且通过滑动柱纵向滑动设置在所述螺母架76所述清理模块通过连接套管78安装在所述传动螺母75上。

52.其中,丝杠的另一端通过转动座安装在安装支架上,丝杠与转动座转动连接。

53.在本发明具体实施方式中,所述清理模块77包括连接板771、气泵、气嘴772、气源和毛刷773;所述连接板771与连接套管78底端固定连接;所述气嘴72和毛刷73均安装在连接板;所述气嘴73输出方向向下倾斜且运输辊的运输方向的夹角为α,α为锐角;所述气源通过所述气泵连通至气嘴772且将内部的气体运送至气嘴772。

54.通过设置有清理结构,清理结构可将粘磨轮表面进行通过吹气进行清理,将大部分的颗粒吹落,另外经过吹击后的粘磨轮表面可以再一次通过毛刷进行刷落,进一步将粘磨轮表面清理干净。

55.此外,通过将气嘴的输出方向向下倾斜且运输辊的运输方向的夹角为α,α为锐角的设置,设保证杂质向后方吹击,以避免杂物向前飞溅,以此确保表面可清理干净,同时确保杂质向一个反向移动以便于进行收集。

56.还需要说明的是,该清理结构还可以用于清理抛光完成的粘磨轮上的粉尘,可以减小后续人工清理的费用,提高效率的同时,清理效果好。

57.在本发明具体实施方式中,所述气嘴772包括具有气流流通腔体81的气嘴本体82和设置在腔体81内部的芯体83、所述芯体83的外周面与所述气嘴本体82的腔体81内周面之间存在气流间隙84。

58.在本发明具体实施方式中,所述腔体81呈锥形,所述芯体83包括锥形堵头831、定位杆832、复位挡板833、复位弹簧834以及滑套835;所述锥形堵头831中部沿轴向开设有通孔;所述滑套835设置在通孔内部且两端向外延伸将锥形堵头831的两端包覆;所述锥形堵头831通过所述滑套835滑动设置在定位杆832上;所述定位杆832的两端沿周向通过至少一根直杆836与腔体81的内周面固定连接;所述复位挡板833设置在定位杆832的一端,所述复位弹簧834套设在复位挡板833与锥形堵头831之间的定位杆832上;

59.所述锥形堵头831相对于气嘴本体82沿所述腔体81的进口端向出口端移动时,气流间隙84逐渐增大。

60.与现有技术相比较,本发明带来的有益效果为:

61.气嘴包括具有气流流通腔体的气嘴本体和设置在腔体内部的芯体、所述芯体的外周面与所述气嘴本体的腔体内周面之间存在气流间隙,且腔体呈锥形,芯体的锥形堵头通过所述滑套和定位杆滑动设置在腔体内部,锥形堵头相对于气嘴本体沿所述腔体的进口端向出口端移动时,气流间隙逐渐增大;当由腔体的进口端进入的气流的流量较大时,锥形堵头在气流的冲击力作用下,沿着进口端向着出口端移动,此时,气流间隙逐渐增大,以此有效的减小气流的流速,以避免灰尘等杂质乱飞以便于收集;由腔体的进口端进入的气流的流量较小时,锥形堵头在复位弹簧的作用下,沿着出口端向着进口端移动,此时,气流间隙逐渐减小,有利于保证流经气流间隙的气体的流速,以此确保气流能保证正常所需的冲击力,进一步确保比物体表面能够清理干净。

62.实施例3,与实施例2不同之处为

63.此外,本发明还公开了一种粘磨轮基于抛光的表面处理设备的生产工艺;其特征在于:

64.s1预调节:预先根据坯料的尺寸,调节红外感应器的高度,和清理部件的输出高度;

65.s2上料:通过传输辊将上次加工完成的粘磨轮进行运输;

66.s3清理:运输的过程中,坯料会被清理机构进行吹气清理和毛刷将粘磨轮待抛光面的杂质进行刮落清理;

67.其中,清理过程中,驱动泵的吸气量大时,气嘴的锥形堵头在气压的作用下向前移动,气流通道变大,流速减小,以避免粉尘飞扬;

68.驱动泵的吸气量大时,气嘴的锥形堵头在复位弹簧的作用下向后移动,气流通道变小,流速减增大,以确保粉尘可以吹落;

69.s4定位:粘磨轮经过红外感应器的感应位置后,定位机构启动,定位板转动到定位区域,到达额定时间后,粘磨轮在运输辊作用下运输中运送至定位区域,所有运输辊均停止转动,粘磨轮在接触缓冲部件后滑行道定位区域后停止运行;

70.s5装夹抛光:人工通过收到将粘磨轮取放后进行装夹并且抛光,同时通过控制开关控制该上料设备、定位部件、清理部件复位、并且重新启动,循环工作;

71.s6成品清理:抛光处理完成以后,再次将粘磨轮防止在输送辊上,通过清理装置将表面的杂质、粉屑进行清理。

72.与现有技术相比较本发明的有益效果是:

73.1、通过传输辊自动上料的方式,免除人工进行连续弯腰搬运,减小工人的劳动负担的,提高工作效率;

74.2、通过红外定位和个感应的方式,不仅仅可以检测到单个粘磨轮通过的信号,与控制器配合实现上料装置智能启停,此外,通过将红外感应器设置成合格的粘磨轮高度最低的下限值,因此产品低于该上线时,红外感应器不能接信号,以此可以用作原料合格率初步检测,若该过程已经不合格,便可以实现节约后续的加工过程,在提高产品的合格率检测的同时,可以避免后续一系列的废品加工工艺,节约生产成本。

75.3、通过设置有清理装置,清理装置可以清理坯料,以此保证抛光的质量,

76.此外还可以对成品进行清理,以此成品的质量。

77.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1