一种利用射频磁控制备镁铝复合板的方法

1.本发明属于轻质合金技术领域,具体涉及一种利用射频磁控制备镁铝复合板的方法。

背景技术:

2.镁及镁合金耐腐蚀差是限制其广泛应用的主要原因之一。相比之下,铝及铝合金通常具有很好的耐腐蚀性和塑性成形性能,且表面可修复性可修饰性好。因此在镁合金表面覆盖一层耐腐蚀性好的金属铝形成叠层复合材料,则可以在保护镁合金的同时又能发挥镁合金比强度和比刚度高,减震性能和电磁波屏蔽性能好等的优点。可以预期,在不久的将来这种镁铝复合板通过冲压加工成形制造出各种薄壁制件,在航空、航天、汽车及电子工业将获得广泛应用。已报道的用于制备镁铝复合板的技术有:真空扩散焊、接触反应钎焊、热压法、爆炸复合法、冷轧法、热轧法、铸轧法、累积叠轧焊,以上技术所表现出的较高的界面结合强度,但层界面较难实现完全冶金结合,限制了镁铝复合板的应用。

3.为了解决上述技术问题,特提出本发明。

技术实现要素:

4.为了解决现有技术中存在的镁铝复合板中层界面较难实现完全冶金的缺陷,本发明的目的在于提供一种用射频磁控制备镁铝复合板的方法,本发明方法制备的镁铝复合板综合性能比较优异,镁和铝之间的层界面实现完全的冶金结合,具有较高的结合强度,不仅比强度和比刚度高,而且具有很好的耐腐蚀性和塑性成形性能。

5.本发明是通过如下技术方案实现的:

6.一种利用射频磁控制备镁铝复合板的方法,具体包括如下步骤:

7.(1)基体准备:将清洗后的镁合金基体固定在挡板上,放入射频磁控溅射设备送样室进行抽真空,然后关闭送样室真空泵;

8.(2)预溅镀:分别对溅射腔中的镁靶材和铝靶材进行预溅镀;

9.(3)送样:打开送样室与溅射腔之间的闸门,将步骤(1)中准备好的镁合金基体送到溅射腔中样品台;

10.(4)洗腔:开启溅射腔进气阀,调节高纯氩气流量和清洗时间进行洗腔;

11.(5)加热基体:打开加热器将所述镁合金基体进行加热,然后调整样品旋转台持续旋转;

12.(6)溅镀:在完成步骤(5)基体加热后,分别设置镁靶材和铝靶材的溅射电压、工作压力、溅射时间、高纯氩气流量,自动执行程序设置的溅射顺序:镁靶材先进行溅射并通入高纯氩气,镁靶位溅射结束后关闭遮挡板,然后打开铝靶材的遮挡板开始溅射并通入高纯氩气;

13.(7)冷轧:溅射结束后,腔体冷却,取出试样,然后对溅镀铝的单面进行冷轧处理,获得镁铝复合板。

14.本发明采用对溅镀铝的单面进行冷轧处理,使得镁铝复合板的表面质量更好,防止表面氧化,解决了现有技术中的热轧导致的表面容易氧化和光洁度差的问题。

15.优选地,步骤(1)中所述镁合金基体的清洗具体为:将线切割好的镁合金基体浸泡在醋酸溶液中清除表面油渍,然后用去离子水超声清洗三次进行单面抛光,抛光后分别放置在丙酮、乙醇和去离子水中依次进行超声清洗。

16.优选地,所述镁合金基体线切割后的尺寸为φ76.2

×

5mm,所述醋酸溶液的质量浓度为20~50wt%,醋酸溶液中浸泡的时间为10

‑

24h,抛光前去离子水超声清洗的时间为15

‑

30min/次,超声频率均为100hz;

17.抛光至镜面后用丙酮、乙醇和去离子水的超声清洗的时间均为15~30min,超声频率均为100hz。

18.优选地,步骤(1)中所述抽真空的真空度高于5

×

10

‑3torr。

19.优选地,步骤(2)中所述镁靶材为纯度为99.99%的纯镁、铝靶材为纯度为99.9%的纯铝,预溅镀时溅射腔内真空度高于2

×

10

‑7torr,电压均为50~150v,高纯氩气流量均为20~40sccm,工作压力为均3~10mtorr,溅射时间均为20~30min,溅射完成后腔体温度冷却至20~30℃。

20.优选地,步骤(4)中所述高纯氩气流量为100sccm,清洗时间为20~30min。

21.优选地,步骤(5)中所述加热为将镁合金基体加热至100~300℃,所述旋转台的旋转速度保持在100rpm,本发明对镁合金进行加热,可以避免由于基体过冷溅射镁和铝的过程中镁原子和铝原子扩散能力较低,会在基体表面先形成很薄的非晶层,降低了与基体的结合度;加热的另一个目的是使形成的镁铝复合板结构均匀,避免出现多层结构。

22.优选地,步骤(6)中所述镁靶材溅射时的腔体真空度≥2

×

10

‑7torr、电压为50~100v、高纯氩气流量保持在20sccm、工作压力为3mtorr、溅射时间为30~60min、沉积距离为10cm;

23.所述铝靶材溅射时腔体真空度≥2

×

10

‑7torr、电压为100~200v、高纯氩气流量保持在20sccm、工作压力为3mtorr、溅射时间为3~6h、沉积距离为10cm;

24.步骤(6)中,镁靶材溅射的镁层的厚度为1

‑

3mm,铝靶材溅射的铝层的厚度为0.5

‑

2mm。

25.优选地,步骤(7)中腔体冷却至20~30℃取出试样,所述冷轧处理时,溅镀铝的涂层面朝上,进行单面冷轧处理,下压量为1~2mm。

26.优选地,步骤(3)中所述镁合金基体在样品台上保持静止。

27.与现有技术相比,本发明的有益效果:

28.(1)本发明利用射频磁控溅射技术依次将镁涂层和铝涂层溅射复合在镁合金基体上,最后通过对溅镀铝的单面进行冷轧处理,获得镁铝复合板。本发明方法操作简单易行,板层厚度易控制,通过调控镁靶材和铝靶材的溅射设置即可实现板层的厚度调控,可实现镁铝复合板层间的冶金结合,具有较好的层间结合强度。

附图说明

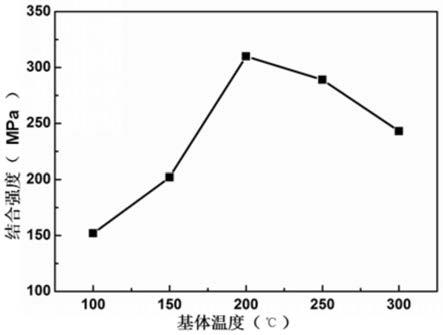

29.图1为本发明实施例制备的镁铝复合板的界面结合强度与镁合金基体温度关系的关系图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

32.实施例1

33.(1)基体准备:将线切割好的镁合金基体(尺寸为φ76.2

×

5mm)浸泡在质量浓度为50wt%醋酸溶液中24h,清除表面油渍,然后用去离子水超声清洗三次,每次时间均为15min,超声频率均为100hz,然后进行单面抛光至镜面,抛光后分别放置在丙酮、乙醇和去离子水中依次进行超声清洗,每次超声清洗的时间均为15min,超声频率均为100hz;

34.(2)然后将步骤(1)清洗好的镁合金基体固定在挡板上,放入射频磁控溅射设备送样室进行抽真空,真空度高于5

×

10

‑3torr,然后关闭送样室真空泵;

35.(3)靶材预溅镀:分别对溅射腔中镁靶材和铝靶材进行预溅镀,预溅镀时腔体真空度高于2

×

10

‑7torr,电压均为50v,高纯氩气流量均为20sccm,工作压力为均3mtorr,溅射时间均为30min,溅射完成后腔体温度冷却至20℃;所述镁靶材为纯度为99.99%的纯镁、所述铝靶材为纯度为99.9%的纯铝;

36.(4)送样:打开送样室与溅射腔之间的闸门,将步骤(2)中准备好的镁合金基体送到溅射腔中样品台,镁合金基体在样品台上保持静止;

37.(5)清洗溅射腔体:开启溅射腔进气阀,调节高纯氩气流量为100sccm和清洗时间为30min;

38.(6)加热基体:加热器将镁合金基体加热至100℃,然后调整样品旋转台持续旋转,旋转速度100rpm;

39.(7)溅镀:在完成步骤(6)基体加热后,镁靶材溅射时腔体真空度≥2

×

10

‑7torr,电压为100v,高纯氩气流量保持在20sccm,工作压力为3mtorr,溅射时间为30min,沉积距离为10cm;

40.铝靶材溅射时腔体真空度≥2

×

10

‑7torr,电压为100v,高纯氩气流量保持在20sccm,工作压力为3mtorr,溅射时间为3h,沉积距离为10cm;

41.(8)冷却:溅射结束后自动关闭工作系统,腔体冷却至20℃后取出试样;

42.(9)冷轧:溅镀铝的单面朝上进行冷轧工序,溅镀铝涂层面朝上,下压量2mm,获得单面镁铝复合板。

43.(10)分析:镁铝复合板的界面结合力,采用微电子拉伸仪对镁铝复合板截面进行拉伸测量,界面结合力为152mpa。

44.(11)应用:这种铝镁复合板表面平整,塑性成形性能好,表面耐腐蚀性强,在航空、航天、汽车和电子工业上具有广泛应用价值。

45.实施例2

46.制备过程与实施例1相同,仅将实施例1步骤(6)镁合金基体加热温度替换为150℃。

47.本实施例所得镁铝复合板的界面结合力测试方法与实施例1相同,界面结合力为202mpa。

48.实施例3

49.制备过程与实施例1相同,仅将实施例1步骤(6)镁合金基体加热温度替换为200℃。

50.本实施例所得镁铝复合板的界面结合力测试方法与实施例1相同,界面结合力310mpa;

51.实施例4

52.制备过程与实施例1相同,仅将实施例1步骤(6)镁合金基体加热温度替换为250℃。

53.本实施例所得镁铝复合板的界面结合力测试方法与实施例1相同,界面结合力289mpa;

54.实施例5

55.制备过程与实施例1相同,仅将实施例1步骤(6)镁合金基体加热温度替换为300℃。

56.本实施例所得镁铝复合板的界面结合力测试方法与实施例1相同,界面结合力为243mpa;

57.图1为以上实施例制备的镁铝复合板的界面结合强度与镁合金基体温度关系的关系图,可以看出,镁合金基体的加热温度对制备得到的镁铝复合板的界面结合力大小影响比较大,且在加热温度为200℃时,界面结合力达到最大为310mpa。

58.可见,本发明利用射频磁控溅射技术依次将镁涂层和铝涂层溅射复合在镁合金基体上,最后通过对溅镀铝的单面进行冷轧处理,获得镁铝复合板。本发明方法操作简单易行,板层厚度易控制,通过调控镁靶材和铝靶材的溅射设置即可实现板层的厚度调控,可实现镁铝复合板层间的冶金结合,具有较好的层间结合强度。本发明制备的铝镁复合板表面平整,塑性成形性能好,表面耐腐蚀性强,在航空、航天、汽车和电子工业上具有广泛应用价值。

59.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1