一种表面沉积涂层的超薄永磁体

1.本发明涉及永磁体材料表面防腐蚀涂层技术领域,具体涉及一种表面沉积涂层的超薄永磁体。

背景技术:

2.电镀镍层的稀土钕铁硼(ndfeb)永磁体在电子行业中已经得到广泛认可。磁体表面的镀镍层一般采用ni

‑

cu

‑

ni组合体系,即预镀镍层作为底层,增加镀层的结合力,然后再施镀铜层和光亮镍层,以增强其防护能力和达到装饰性要求。传统的电镀镍/铜/镍表面处理工艺对钢铁材料而言已经非常成熟,但是,烧结钕铁硼永磁材料的多相结构及腐蚀敏感等因素所致,采用这些传统工艺对ndfeb永磁体进行表面处理时,仍然存在许多问题急需解决,一方面是由于预镀镍过程中,溶液对磁体的侵蚀是无法避免的,另一方面,在施镀之前需要用酸液清洗磁体表面的氧化物,使磁体组织少量溶解。在镀液和酸液腐蚀磁体的过程中,富钕(nd)相等晶间组织的损失比较严重,导致磁体的表面剩磁和矫顽力均有所降低。对超薄永磁体(厚度小于1mm)而言,倘若在表面处理之后,磁体厚度方向减薄10μm,相当于厚度尺寸至少下降1%,材料体积缩小势必会造成磁性能降低,这对保证磁体的性能及其功效是非常不利的。由此可见,超薄永磁体的结构特征给其表面处理工艺提出更高的要求。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的缺陷,提供一种于超薄永磁体的结构,结合了磁控溅射工艺不需要酸洗前处理,使其所制备的膜层沉积牢固和致密耐蚀的优点,解决了现有电子行业中所用超薄ndfeb永磁体表面处理过程中酸洗溶液和电镀溶液侵蚀基体组织导致磁性能下降的问题,且不影响材料磁性能,并能够保护超薄ndfeb永磁体的cu

‑

ni组合涂层,可为电子产品的安全运行提供保障的一种表面沉积有涂层的超薄永磁体。

4.为实现上述目的,本发明的技术方案是提供了一种表面沉积有涂层的超薄永磁体,所述永磁体为厚度≤1mm的薄片,所述永磁体包括质量百分比为26.0~35.0%的pr

‑

nd,0

‑

8.0%的dy,0

‑

8.0%的tb,0

‑

5.0%的nd,0.5

‑

2.5%的b,0

‑

2.8%的al,0

‑

1.0%cu,其余为fe,在永磁体薄片的表面沉积涂层。

5.优选的,所述钕铁硼永磁体为烧结钕铁硼磁体。

6.进一步优选的,所述涂层为cu

‑

ni组合涂层。

7.进一步优选的,所述cu

‑

ni组合涂层包括通过溅射沉积在永磁体薄片表面上的铜锡合金溅射层,和通过电镀或化学镀沉积在铜锡合金溅射层表面上的镍基防护层。

8.进一步优选的,所述铜锡合金溅射层,铜锡合金溅射层中锡含量由底层到表面逐渐递减为零,表层为纯铜层,即铜锡合金溅射层为梯度涂层。

9.进一步优选的,所述铜锡合金溅射层的厚度为5~10μm。

10.进一步优选的,所述采用sn15wt%的cu靶和纯cu靶构成循环靶材。

11.进一步优选的,所述铜靶材的纯度大于99.99%。

12.进一步优选的,所述镍基防护层包括纯镍层及镍磷、镍锌或镍钴合金层,镍基镀层厚度优选3.0

‑

5.0μm。

13.进一步优选的,所述施镀镍基防护层为光亮镍基镀层。

14.本发明的优点和有益效果在于:该一种表面沉积涂层的超薄永磁体,结合了磁控溅射工艺不需要酸洗前处理,使其所制备的膜层沉积牢固和致密耐蚀的优点,解决了现有电子行业中所用超薄ndfeb永磁体表面处理过程中酸洗溶液和电镀溶液侵蚀基体组织导致磁性能下降的问题,且不影响材料磁性能,并能够保护超薄ndfeb永磁体的cu

‑

ni组合涂层,可为电子产品的安全运行提供保障的一种超薄永磁体。

15.本发明将直流磁控溅射技术应用于永磁体表面渗镝工艺中,采用该技术在磁体表面沉积膜层之前,采用氩气作为溅射气体,对磁体表面进行清洁,去除表面的氧化物,因此,磁控溅射制膜层过程中,不需要对磁体表面进行酸洗;并且,磁控溅射制备的膜层组织致密,具有较强的防护能力。正是以上原因,本发明将采用磁控溅射的方法在超薄永磁体表面制备纯铜层,将该铜层作为底层,保护基体免遭腐蚀,再施镀镍基防护层,以满足手机、因此电脑等电子行业对ndfeb永磁体表面防护层的质量要求。

16.然而,铜层与磁体在化学和物理性质方面有较大差异,导致两者之间在结构和性能上的显著不同,从而在涂层制备过程中,界面处会产生热应力,这种现象降低了铜层与磁体之间的结合力。为了缓解界面突变带来的应力问题,改善磁体表面铜层的沉积力,需要在铜层与磁体之间制备过渡层,使突变界面变成连续且逐渐过渡的区域。铜的熔点为1083.4℃,比较柔软,热膨胀率较高,而含锡15wt%的铜合金的熔点只有600℃,且有较高的硬度,其热膨胀率与ndfeb永磁体接近,可作为永磁体的焊接材料,因此本发明采用磁控溅射的方法在钕铁硼永磁体表面制备cu

‑

sn/cu梯度涂层,作为永磁体表面的基体涂层。该防护涂层工艺,不仅免除了酸洗工序和预镀镍工序,而且由于铜层的保护,避免了电镀溶液对磁体的侵蚀,从而彻底解决了传统电镀过程中酸液和电镀溶液的侵蚀对超薄永磁体的磁性能带来的不利影响。

17.1)采用sn15wt%的cu靶和纯cu靶构成循环靶材,在超薄永磁体表面制备cu

‑

sn/cu梯度涂层;

18.2)溅射过程中,保持cu靶材功率不变,cu

‑

sn靶材的功率逐渐递减,这种控制靶材溅射功率的方式,得到cu层与基体之间的过渡层,以提高cu层与基体之间的结合力;

19.3)采用磁控溅射技术制备的cu

‑

sn/cu梯度涂层,cu层与基体之间的过渡层改变了cu层与基体之间的界面性质,显著提高了表面cu层的结合力,突破了磁控溅射cu层沉积不牢固的问题,解决了永磁体表面磁控溅射涂层的难题;

20.4)实现了在钕铁硼永磁体表面的直接沉积铜层,突破了采用传统电镀工艺无法在永磁体表面沉积铜层的瓶颈;

21.5)将磁控溅射cu层作为底层的防护涂层工艺,降低了传统工艺对超薄钕铁硼磁性能带来的不良影响。

附图说明

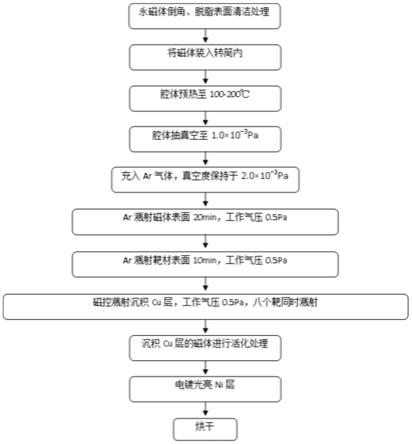

22.图1是本发明表面沉积涂层的超薄永磁体实施例的流程图。

具体实施方式

23.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

24.本发明所用的原材料,没有来源上的特别限制,即使在市场上购买的材料,也可以按照本领域技术人员熟知的常规方法进行制备。

25.本发明所采用的工艺及设备,其名称和简称均属于领域内常规的名称,每个名称在相关用途的领域内均非常清楚明确,本领域内的技术人员能够根据名称理解常规工艺步骤并应用相应的设备。

26.本发明提供了一种表面沉积有涂层的超薄永磁体,包括厚度小于等于1mm的超薄钕铁硼磁体,磁控溅射制备的铜锡溅射涂层为底层,以及表面通过电镀化学镀沉积的镍基涂层。

27.本发明对所述钕铁硼磁体的具体成分无特别限定,以本领域技术人员所熟知的组成即可,包括质量百分比分别为:26.0

‑

35.0%的pr

‑

nd,0

‑

8.0%的dy,0

‑

8.0%的tb,0

‑

5.0%的nd,0.5

‑

2.5%的b,0

‑

2.8%的al,0

‑

1.0%的cu,及余量fe。本发明所述的钕铁硼永磁体优选为烧结钕铁硼。

28.本发明对所述的纯铜层的结构参数无特别限定,以本领域技术人员熟知的钕铁硼永磁体表面的防护涂层的结构参数即可;可根据实际质量要求和实际情况等因素进行选择和调整,本发明所述的纯铜层的纯净度不小于99.99%,cu

‑

sn/cu梯度涂层的厚度优选5.0

‑

6.0μm。

29.本发明所述的镍基镀层的结构参数无特别限定,以本领域技术人员熟知的钕铁硼永磁体表面的防护涂层的结构参数即可;可根据实际质量要求和实际情况等因素进行选择和调整,本发明所述的镍基镀层厚度优选3.0

‑

5.0μm。

30.本发明所述的镍基合金镀层的施镀方法无特别限定,以本领域技术人员熟知的钕铁硼磁体表面的防护涂层结构参数即可;可根据产品要求、镀层功能、质量控制及实际情况进行选择和调整,本发明所述的镍基镀层的施镀方法优先化学镀,更优选电镀,本发明所述的镍基镀层优选包括镍磷、镍锌或镍钴合金层,更优选纯镍层。

31.本发明对所述的组合镀层无特别限定,以本领域技术人员熟知的组合方式即可;可根据产品要求、镀层功能、质量控制及实际情况进行选择和调整,本发明为进一步提高涂层的防护能力,所述的组合方式优先cu

‑

ni组合镀层。

32.本发明所述预镀的底层的结构参数无特别限定,钕铁硼永磁体表面的防护涂层的结构参数即可;可根据产品要求、镀层功能、质量控制及实际情况进行选择和调整,本发明为进一步减小预镀溶液对钕铁硼磁体的侵蚀,以避免影响磁性能,同时为了保证防护涂层的结合力,所述的预镀层为采用磁控溅射技术沉积的cu

‑

sn/cu梯度涂层。

33.本发明所述表面光亮镍层的结构参数无特别限定,钕铁硼永磁体表面的防护涂层的结构参数即可;可根据产品要求、镀层功能、质量控制及实际情况进行选择和调整,本发明为进一步提高涂层产品的装饰性,满足手机等电子行业对钕铁硼永磁体的涂层质量要求,所述的表面镀层为光亮镍基镀层。

34.本发明特别针对领域内存在的,传统表面处理工艺中,酸洗和预镀溶液对磁体的溶解,造成富钕相损失,导致超薄钕铁硼磁体的性能降低等问题,进一步优选采用磁控溅射

沉积cu

‑

sn/cu梯度涂层,该cu

‑

sn/cu梯度涂层作为底层保护磁体组织,然后再施镀表面镍基镀层,得到了不影响钕铁硼磁性能的表面处理工艺,且进一步提高了防护涂层的结合力和耐蚀性能。

35.本发明特别针对本领域内存在的,蒸发镀沉积的铜层厚度不均匀,结合力不良等问题,进一步优选采用直流磁控溅射的方法得到,cu

‑

sn/cu梯度涂层,得到了沉积牢固,厚度均匀,表面光洁的底层,从而为表面涂层奠定了良好的基础。

36.本发明基于粉末冶金

‑

烧结制备的钕铁硼永磁材料表面多孔疏松的特征,优选采用磁控溅射技术在多孔的磁体表面沉积,cu

‑

sn/cu梯度涂层,利用磁控溅射沉积镀层不存在尖端放电造成的边缘效应,优先在不规则或凹坑底进行沉积,提供了一层更加平整的底层。

37.本发明采用磁控溅射镀膜技术,通过物理气相沉积方法制备膜层,提高了涂层与基体之间的结合力,同时解决了磁体多孔疏松表面膜层不致密的问题,采用这种方法有效保障了防护涂层的附着力和耐蚀性。

38.本发明还提供了一种超薄钕铁硼永磁体表面防护涂层的制备方法,包括以下步骤:

39.1)将经过表面清洁处理的钕铁硼磁体,进行直流磁控溅射镀膜,得到表面沉积cu

‑

sn/cu梯度涂层的钕铁硼磁体;

40.2)将上述步骤得到了表面沉积铜层的钕铁硼磁体,再进行表面前处理,然后施镀镍基涂层,得到表面沉积cu

‑

ni组合镀层的钕铁硼磁体。

41.本发明上述步骤中,所用原料和结构的选择原则和优选范围,如无特别注明,与前述表面镀有cu

‑

ni组合镀层的钕铁硼磁体中原料和结构的选择原则和优选范围相对应,在此不再一一赘述。

42.本发明首先将经过处理的钕铁硼磁体,进行磁控溅射后,得到表面沉积纯铜层的钕铁硼磁体。

43.本发明对所述的经过清洁处理的钕铁硼磁体的具体处理方法无特别限定,以本领域技术人员熟知的钕铁硼磁体表面清洁的方式和步骤即可,本领域技术人员可以根据产品要求、镀层功能、质量控制及实际情况等因素进行选择和调整,本发明所述处理优选包括除油处理、超声处理和喷砂处理中的一种或多种,更优选包括除油处理、超声处理和喷砂处理中的多种,更优选依次为除油处理、超声处理和喷砂处理,具体可以为脱脂液浸泡和超声清洗,去除表面油污;喷砂处理去除表面氧化物。

44.本发明对所述磁控溅射镀的具体步骤和参数无特别限定,以本领域技术人员熟知的磁控溅射镀的常规步骤和参数即可,本领域技术人员可以根据产品要求、镀层功能、质量控制及实际情况等因素进行选择和调整。

45.本发明所述的磁控溅射的电流优选0.3

‑

0.8a,更优选0.4

‑

0.7a,更优选0.5

‑

0.6a。本发明所述的磁控溅射的真空度优选2.0

×

10

‑2‑

8.0

×

10

‑

2pa,更优选3.0

×

10

‑2‑

7.0

×

10

‑

2pa,更优选4.0

×

10

‑2‑

6.0

×

10

‑

2pa。本发明所述磁控溅射镀的腔体温度优选依据磁控溅射镀层的材质的选择而定,优选100

‑

500℃,更优选100

‑

300℃,更优选100

‑

200℃。

46.本发明对所述磁控溅射的设备无特别限定,以本领域技术人员熟知的磁控溅射镀的常规步骤和参数即可,本领域技术人员可以根据产品要求、镀层功能、质量控制及实际情

况等因素进行选择和调整,本发明所述的磁控溅射镀的设备优选直流磁控溅射镀膜机,或者具有直流磁控溅射镀膜功能的真空磁控溅射镀膜机。

47.所述的表面前处理包括除油、酸洗或活化中的一种或多种。

48.本发明随后将上述步骤得到的表面沉积铜层的钕铁硼磁体,进行施镀镍层,得到表面沉积cu

‑

ni组合镀层的钕铁硼磁体。

49.本发明对所述镀镍的具体步骤和参数无特别限定,以本领域技术人员熟知的镀镍的常规步骤和参数即可,本领域技术人员可以根据产品要求、镀层功能、质量控制及实际情况等因素进行选择和调整,本发明所述的施镀方式优选化学镀,更优选电镀。

50.本发明所述的镍基层的结构无特别限定,以本领域技术人员熟知的镀镍的常规步骤和参数即可,本领域技术人员可以根据产品要求、镀层功能、质量控制及实际情况等因素进行选择和调整,本发明所述的施镀方式优选化学镀,更优选电镀。镍基镀层优选光亮镍。

51.本发明优选磁控溅射方式在超薄钕铁硼磁体表面沉积cu

‑

sn/cu梯度涂层,无需酸洗工序,磁体组织不遭受酸液侵蚀,同时采用磁控溅射方式将铜沉积于磁体表面,对磁体起到了有效的保护,降低了镀液对磁体的侵蚀,另外,磁控溅射沉积的cu

‑

sn/cu梯度涂层结合力较强,因此采用这种方式沉积铜层,不仅避免了酸液和镀液对磁性能的不良影响,而且铜层的保护为表面镍层奠定了良好的基础。在超薄钕铁硼磁体表面采用磁控溅射沉积铜层,然后在施镀镍基镀层,所得组合镀层沉积牢固,耐蚀性良好,同时还降低磁性能,所得镀层能够满足电子行业对永磁体的质量要求。

52.实验结果表明,本发明制备的防护涂层可以保证的超薄钕铁硼永磁在中性盐雾气氛中耐1200h不出现红锈。拉拔实验结果显示,表面镀层与基体之间结合力良好,由此可知,采用磁控溅射方式在磁体表面沉积铜层,然后在施镀镍基镀层,所得的组合涂层的抗腐蚀能力和结合力均得到增强。

53.为了进一步说明本发明,以下将结合实施例对本发明提供的一种超薄钕铁硼永磁体表面的防护涂层进行详细描述,这些实施例实在本发明技术方案为前提下进行实施的,给出了详细的实施方式和具体的操作过程,以进一步说明该发明的特征及优点,而非对本发明权利要求的限制,本发明的保护范围并不限于以下实施例。

54.实施例一

55.1)采用脱脂剂溶液浸泡钕铁硼磁体15min,超声清洗1min,没去表面污物,清水冲洗两遍,烘干后放置在工件托架上;

56.2)开启加热装置,使腔体温度保持在150℃,同时开启真空泵,使腔体真空度稳定于1.0

×

10

‑

3pa;

57.3)采用氩气作为清洁气体,溅射清除磁体表面及靶材表面的氧化物;

58.4)开启离子源电源,在磁体表面磁控溅射,cu

‑

sn/cu梯度涂层,溅射时间为1.5h,镀层厚度为5μm;

59.5)采用浓度为0.5wt%的稀硫酸溶液对沉积铜层的永磁体进行活化处理,时间为5s;

60.6)采用电镀方式对上述处理完成的永磁体表面镀光亮镍,电流为0.3a/cm2,电镀时间为1.5h,镀层厚度为5μm,得到外观为光亮镍镀层的永磁体,烘干待检;

61.7)对本发明实施例1制备的表面沉积光亮镍层的钕铁硼磁体进行耐蚀性能和结合

力检测。抽取3个试样进行检测,中性盐雾实验均超过1200h不出现红锈,拉拔实验的最小结合力13.3mpa。

62.实施例二

63.1)采用脱脂剂溶液浸泡钕铁硼磁体15min,超声清洗1min,没去表面污物,清水冲洗两遍,烘干后放置在工件托架上;

64.2)开启加热装置,使腔体温度保持在150℃,同时开启真空泵,使腔体真空度稳定于1.0

×

10

‑

3pa;

65.3)采用氩气作为清洁气体,溅射清除磁体表面及靶材表面的氧化物;

66.4)开启离子源电源,在磁体表面磁控溅射,cu

‑

sn/cu梯度涂层,溅射时间为2.0h,镀层厚度为6.5μm;

67.5)采用浓度为0.5wt%的稀硫酸溶液对沉积铜层的永磁体进行活化处理,时间为5s;

68.6)采用电镀方式对上述处理完成的永磁体表面镀光亮镍,电流为0.3a/cm2,电镀时间为2.0h,镀层厚度为6.0μm,得到外观为光亮镍镀层的永磁体,烘干待检;

69.7)对本发明实施例2制备的表面沉积光亮镍层的钕铁硼磁体进行耐蚀性能和结合力检测。抽取3个试样进行检测,中性盐雾实验均超过1200h不出现红锈,拉拔实验的最小结合力13.3mpa。

70.实施例三

71.1)采用脱脂剂溶液浸泡钕铁硼磁体15min,超声清洗1min,没去表面污物,清水冲洗两遍,烘干后放置在工件托架上;

72.2)开启加热装置,使腔体温度保持在150℃,同时开启真空泵,使腔体真空度稳定于1.0

×

10

‑

3pa;

73.3)采用氩气作为清洁气体,溅射清除磁体表面及靶材表面的氧化物;

74.4)开启离子源电源,在磁体表面磁控溅射cu

‑

sn/cu梯度涂层,溅射时间为2.5h,镀层厚度为7.0μm;

75.5)采用浓度为0.5wt%的稀硫酸溶液对沉积铜层的永磁体进行活化处理,时间为5s;

76.6)采用电镀方式对上述处理完成的永磁体表面镀光亮镍,电流为0.3a/cm2,电镀时间为2.5h,镀层厚度为6.5μm,得到外观为光亮镍镀层的永磁体,烘干待检;

77.7)对本发明实施例3制备的表面沉积光亮镍层的钕铁硼磁体进行耐蚀性能和结合力检测。抽取3个试样进行检测,中性盐雾实验均超过1200h不出现红锈,拉拔实验的最小结合力13.3mpa。

78.实施例四

79.1)采用脱脂剂溶液浸泡钕铁硼磁体15min,超声清洗1min,没去表面污物,清水冲洗两遍,烘干后放置在工件托架上;

80.2)开启加热装置,使腔体温度保持在150℃,同时开启真空泵,使腔体真空度稳定于1.0

×

10

‑

3pa;

81.3)采用氩气作为清洁气体,溅射清除磁体表面及靶材表面的氧化物;

82.4)开启离子源电源,在磁体表面磁控溅射cu

‑

sn/cu梯度涂层,溅射时间为2.5h,镀

层厚度为7.0μm;

83.5)采用浓度为0.5wt%的稀硫酸溶液对沉积铜层的永磁体进行活化处理,时间为5s;

84.6)采用电镀方式对上述处理完成的永磁体表面镀光亮镍,电流为0.3a/cm2,电镀时间为3.0h,镀层厚度为7.0μm,得到外观为光亮镍镀层的永磁体,烘干待检;

85.7)对本发明实施例4制备的表面沉积光亮镍层的钕铁硼磁体进行耐蚀性能和结合力检测。抽取3个试样进行检测,中性盐雾实验均超过1200h不出现红锈,拉拔实验的最小结合力13.3mpa。

86.实施例五

87.1)采用脱脂剂溶液浸泡钕铁硼磁体15min,超声清洗1min,没去表面污物,清水冲洗两遍,烘干后放置在工件托架上;

88.2)开启加热装置,使腔体温度保持在150℃,同时开启真空泵,使腔体真空度稳定于1.0

×

10

‑

3pa;

89.3)采用氩气作为清洁气体,溅射清除磁体表面及靶材表面的氧化物;

90.4)开启离子源电源,在磁体表面磁控溅射铜梯度涂层,溅射时间为3.0h,镀层厚度为7.5μm;

91.5)采用浓度为0.5wt%的稀硫酸溶液对沉积铜层的永磁体进行活化处理,时间为5s;

92.6)采用电镀方式对上述处理完成的永磁体表面镀光亮镍,电流为0.3a/cm2,电镀时间为2.5h,镀层厚度为6.5μm,得到外观为光亮镍镀层的永磁体,烘干待检;

93.7)对本发明实施例5制备的表面沉积光亮镍层的钕铁硼磁体进行耐蚀性能和结合力检测。抽取3个试样进行检测,中性盐雾实验均超过1200h不出现红锈,拉拔实验的最小结合力13.3mpa。

94.本发明采用磁控溅射方法在超薄钕铁硼永磁体表面制备铜防护层工艺,不需要对永磁体进行酸洗,免除了酸液对磁体的侵蚀;由于磁控溅射沉积的铜层能够保护磁体,从根本上杜绝了传统预镀镍溶液对磁体腐蚀,正是这两方面的原因,消除了组织中富钕相的损失和磁体尺寸的减小的问题,从而解决了表面处理工艺给磁性能带来的不利影响,并且磁控溅射所制备的铜层均匀致密且沉积牢固,为磁体表面施镀其它涂层奠定了良好基础。因此,本发明采用磁控溅射方法在超薄永磁体表面制备铜层工艺不影响磁体性能,提供的涂层沉积牢固和耐蚀性能优异,可作为手机等电子行业中所用钕铁硼永磁体表面的防护涂层。

95.利用中性盐雾试验评价本发明制备防护涂层的耐蚀性能,5wt%nacl溶液,ph为6.5~7.2,测试温度为35

±

2℃,沉降量为1~2ml/80cm2

·

h;观察磁体表面白锈和红锈的出现时间及面积,锈蚀出现时间越晚,面积越小,说明防护能力较强。采用拉拔试验测试涂层的结合力,拉拔镀层时采用的压力越大,或测试结果后,涂层破坏的面积较小,说明涂层沉积牢固。

96.腐蚀实验结果表明,本发明制备的防护涂层在中性盐雾环境中600h不生锈。拉拔试验结果显示,涂层所能承受的最小拉力可达13mpa,这些结果表明,不论是耐腐蚀能力还是结合力比传统电镀工艺所制备涂层的性能均有显著提高。

97.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1