一种不锈钢粉末的注射成型喂料及制备方法

1.本发明属于金属粉末注射成型技术领域,尤其涉及一种不锈钢粉末的注射成型喂料及制备方法。

背景技术:

2.金属粉末注射成型(metal powder injection molding,简称mim)是一种新型的用金属粉末快速制造复杂几何形状零件的粉末冶金近净成型技术,将粉末冶金工艺和注射成型加工的优势整合到mim技术中,使其成为成型零件制造行业的新导向。近年来,电子产品、医疗器械、军工等领域对零件的复杂形状、小型化、精密化程度的要求不断提高。传统的金属铸造工艺常存在表面粗糙、尺寸精度差、成本高、技术复杂等缺点,使其发展和应用受到一定的限制,而金属粉末注射成型技术具有工件精度高、机械性能优良等优点,具有广阔的发展前景。

3.现有技术多致力于研究金属粉末属性、粘结剂属性、组分比例以及加工工艺等方面展开,但涉及金属粉末的表面状态、金属粉末表面处理和改性、粉末表面接触原理以及其与粘结剂的相互作用研究较少,而这些因素对金属粉末注射成型有重要影响。金属粉末注射成型中常见由于粉末与粘结剂相容性不佳、喂料流动性差、粉末装载量低等原因出现坯体强度不高,在脱脂烧结后表现出缺陷、空洞、鼓泡甚至是严重裂纹和塌陷等不足,导致无法满足制件精密度和保型性能要求。

技术实现要素:

4.本发明的目的在于克服现有技术中的缺陷,提供一种不锈钢粉末的注射成型喂料及制备方法,采用两种用不同超支化聚酯表面改性的不锈钢粉末与粘结剂结合,在制备喂料过程中通过粉末表面的羧基和环氧基之间的强相互作用,使不锈钢粉末之间产生化学键连接,从而使其在喂料中连接更紧密,进一步提高金属粉末注射成型的生坯密度和强度。

5.为实现上述目的,本发明是通过以下技术方案实现的:

6.一种不锈钢粉末的注射成型喂料,所述喂料包括表面带羧基官能团的不锈钢金属粉末、表面带环氧基官能团的不锈钢金属粉末、骨架聚合物、石蜡和催化剂,各组分的重量百分含量如下:

[0007][0008]

可选地,所述表面带羧基的不锈钢粉末为经端羧基超支化聚酯改性的不锈钢粉

末,所述表面带环氧基的不锈钢粉末为经端环氧基超支化聚酯改性的不锈钢粉末。

[0009]

可选地,所述表面带羧基官能团的不锈钢金属粉末的重量百分含量为45%~ 48%,所述表面带环氧基官能团的不锈钢金属粉末的重量百分含量为45%~48%。

[0010]

可选地,所述骨架聚合物的重量百分含量为4.7%~5.2%,所述骨架聚合物为高密度聚乙烯。

[0011]

可选地,所述石蜡为微晶蜡。

[0012]

可选地,所述催化剂为2,4,6

‑

三(二甲胺基甲基)苯酚、n,n

‑

二甲基苄胺、三乙胺、异辛酸亚锡中的一种或几种的混合物。

[0013]

可选地,所述骨架聚合物与所述石蜡的体积比为7:3。

[0014]

可选地,所述不锈钢粉末为17

‑

4ph不锈钢金属粉末(16.4cr%,4.97n i%)。

[0015]

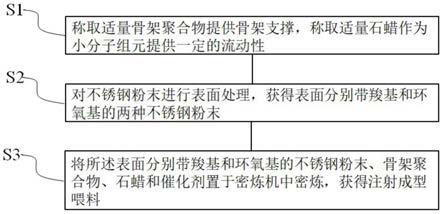

在实施例中,所述不锈钢粉末的注射成型喂料的制备方法,包括以下步骤:

[0016]

s1称取适量骨架聚合物提供骨架支撑,称取适量石蜡作为小分子组元提供一定的流动性;

[0017]

s2对不锈钢粉末进行表面处理,获得表面分别带羧基和环氧基的两种不锈钢粉末;

[0018]

s3将所述表面分别带羧基和环氧基的不锈钢粉末、骨架聚合物、石蜡和催化剂置于密炼机中密炼,获得注射成型喂料。

[0019]

可选地,步骤s2中包括如下步骤:

[0020]

s21将90

‑

100份不锈钢粉末加入高速混合机中;

[0021]

s22将0.3

‑

0.7份端羧基超支化聚酯、0.4

‑

0.9份丙酮、0.003

‑

0.009份异辛酸亚锡充分搅拌至溶解,获得端羧基超支化聚酯改性剂;

[0022]

s23将0.3

‑

0.7份端环氧基超支化聚酯、无水乙醇、甲苯(无水乙醇与甲苯质量比为1:1),以及0.003

‑

0.009份2,4,6

‑

三(二甲胺基甲基)苯酚充分搅拌至溶解,获得端环氧基超支化聚酯改性剂;

[0023]

s24待所述不锈钢粉末温度达到130

‑

150℃时,将所述步骤s22获得的改性剂加入高速混合机中与粉末混合,搅拌混料后使用丙酮洗涤粉末,将粉末置于真空干燥箱中干燥,得到表面带羧基的不锈钢粉末;

[0024]

s25待所述不锈钢粉末温度达到130

‑

150℃时,将所述步骤s23获得的改性剂加入高速混合机中与粉末混合,搅拌混料后使用甲苯和无水乙醇混合溶剂洗涤粉末,将粉末置于真空干燥箱中干燥,得到表面带环氧基的不锈钢粉末;

[0025]

所述份为质量份。

[0026]

可选地,步骤s3中,所述密炼机的转速为50

‑

100rpm,混炼温度为 130

‑

150℃,混炼时间为30

‑

60min。

[0027]

本发明的有益效果在于:

[0028]

首先,在喂料制备过程中,表面带羧基和带环氧基的两种不锈钢粉末发生强化学相互作用,使不锈钢粉末之间产生化学键连接,使其在喂料中连接更紧密,有效提高了粉末装载量,在保证喂料良好流动性前提下,喂料混炼均匀性提高、生坯密度和强度增加,脱脂后保型性提升。

[0029]

其次,本发明制备的不锈钢金属粉末注射成型喂料的粉末装载量体积比可以达到

60

‑

66vol%;喂料的熔融指数在150℃、载荷为7.5kg条件下最大达到 65g/10min;生坯密度4.82

‑

5.06g/cm3;弯曲模量达到了2366

‑

3000mpa,与未经表面改性处理的不锈钢金属粉末注射成型喂料相比,均有一定提升。

[0030]

又,本发明涉及的粉末改性方法为干法改性,只需要将不同的超支化聚酯与不锈钢金属粉末充分搅拌均匀即可作为注射成型用原料,处理工艺简单便于操作。

[0031]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0032]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1是本发明的注射成型喂料的制备流程图;

[0034]

图2是本发明的注射成型喂料的表面结构图。

具体实施方式

[0035]

本发明提供一种不锈钢粉末的注射成型喂料及制备方法。

[0036]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的目的、技术方案和优点。显然,本发明的实施例是为了使所属技术领域技术人员能更好理解和利用本发明,本发明的说明书中所使用的术语只是为了更好地描述本发明的实施例,不旨在限制本发明。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0037]

以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0038]

实施例1

[0039]

一种基于表面分别带羧基和环氧基的混合不锈钢金属粉末与粘结剂组成的注射成型喂料,其各组分及其重量百分比如下:

[0040][0041]

参阅图1

‑

图2,其制备方法如下的:

[0042]

(1)制备表面带羧基的不锈钢粉末

[0043]

a)称取质量份为100份的17

‑

4ph不锈钢金属粉末(16.4cr%,4.97ni%) 加入到高速混合机中;

[0044]

b)称取质量份为0.3份的端羧基超支化聚酯、0.4份的丙酮、0.005份的异辛酸亚锡加入烧杯中进行搅拌溶解得到端羧基超支化聚酯改性剂;

[0045]

c)待高速混合机中不锈钢粉末的温度达到140℃时,将已溶解的端羧基超支化聚酯改性剂分三次均匀加入到高速混合机中,1000rpm转速下混合60min后取出不锈钢粉末;

[0046]

d)使用丙酮反复洗涤上述不锈钢粉末,静置后分离上层清液,重复操作3 次后,将粉末置于80℃真空干燥箱4h,即得到表面带羧基的不锈钢粉末。

[0047]

(2)制备表面带环氧基的不锈钢粉末

[0048]

a)称取质量份为100份的17

‑

4ph不锈钢金属粉末(16.4cr%,4.97ni%) 加入到高速混合机中;

[0049]

b)称取质量份为0.3份的端环氧基超支化聚酯、0.35份的无水乙醇和0.35 份的甲苯加入烧杯中充分搅拌溶解,得到端环氧超支化聚酯改性剂;

[0050]

c)待高速混合机中不锈钢粉末的温度达到140℃时,将已溶解的端环氧超支化聚酯改性剂分三次均匀加入到高速混合机中,1000rpm转速下混合60min后取出不锈钢粉末;

[0051]

d)使用甲苯和无水乙醇混合溶剂(质量比1:1)反复洗涤粉末,静置后分离上层清液,重复操作3次,将粉末置于100℃真空干燥箱6h,即得到表面带环氧基的不锈钢粉末。

[0052]

(3)制备不锈钢金属粉末注射成型喂料

[0053]

称取112.657g表面带羧基的不锈钢粉末、112.657g表面带环氧基的不锈钢粉末、12.254g骨架聚合物高密度聚乙烯和4.600g微晶蜡加入到密炼室内,加入0.766g的2,4,6

‑

三(二甲胺基甲基)苯酚催化剂,设定转速为50rpm,在 140℃的温度下混炼45min,得到表面分别带羧基和环氧基的混合不锈钢金属粉末与粘结剂组成的注射成型喂料。

[0054]

实施例2

[0055]

一种基于表面分别带羧基和环氧基的混合不锈钢金属粉末与粘结剂组成的注射成型喂料,其各组分及其重量百分比如下:

[0056][0057]

参阅图1

‑

图2,其制备方法如下:

[0058]

(1)制备表面带羧基的不锈钢粉末

[0059]

a)称取质量份为100份的17

‑

4ph不锈钢金属粉末(16.4cr%,4.97n i%) 加入到高速混合机中;

[0060]

b)称取质量份为0.3份的端羧基超支化聚酯、0.4份的丙酮、0.005份的异辛酸亚锡加入烧杯中进行搅拌溶解得到端羧基超支化聚酯改性剂

[0061]

c)待高速混合机中不锈钢粉末的温度达到140℃时,将已溶解的端羧基超支化聚酯改性剂分三次均匀加入到高速混合机中,1000rpm转速下混合60mi n后取出不锈钢粉末;

[0062]

d)使用丙酮反复洗涤粉末,静置后分离上层清液,重复操作3次,将粉末置于80℃

真空干燥箱4h,即得到表面带羧基的不锈钢粉末。

[0063]

(2)制备表面带环氧基的不锈钢粉末

[0064]

a)称取质量份为100份的17

‑

4ph不锈钢金属粉末(16.4cr%,4.97n i%) 加入到高速混合机中;

[0065]

b)称取质量份为0.3份的端环氧基超支化聚酯、0.35份的无水乙醇和0.35 份的甲苯加入烧杯中充分搅拌溶解,得到端环氧超支化聚酯改性剂;

[0066]

c)待高速混合机中不锈钢粉末的温度达到140℃时,将已溶解的端环氧基超支化聚酯改性剂分三次均匀加入到高速混合机中,1000rpm转速下混合60mi n 后取出不锈钢粉末;

[0067]

d)使用甲苯和无水乙醇混合溶剂(质量比1:1)反复洗涤粉末,静置后分离上清液,重复操作3次,将粉末置于100℃真空干燥箱6h,即得到表面带环氧基的不锈钢粉末。

[0068]

(3)制备不锈钢金属粉末注射成型喂料

[0069]

将116.412g表面带羧基的不锈钢粉末、116.412g表面带环氧基的不锈钢粉末、12.254g骨架聚合物高密度聚乙烯、4.600g微晶蜡加入到密炼室内,加入 0.766g的2,4,6

‑

三(二甲胺基甲基)苯酚催化剂,设定转速为50rpm,在140℃下混炼45mi n,得到表面分别带羧基和环氧基的混合不锈钢金属粉末与粘结剂组成的注射成型喂料。

[0070]

实施例3

[0071]

一种基于表面分别带羧基和环氧基的混合不锈钢金属粉末与粘结剂组成的注射成型喂料,其各组分及其重量百分比如下:

[0072][0073]

参阅图1

‑

图2,其制备方法如下:

[0074]

(1)制备表面带羧基的不锈钢粉末

[0075]

a)称取质量份为100份的17

‑

4ph不锈钢金属粉末(16.4cr%,4.97n i%) 加入到高速混合机中;

[0076]

b)称取质量份为0.3份的端羧基超支化聚酯、0.4份的丙酮加入烧杯中进行搅拌溶解得到端羧基超支化聚酯改性剂;

[0077]

c)待高速混合机中不锈钢粉末的温度达到140℃时,将已溶解的端羧基超支化聚酯改性剂分三次均匀加入到高速混合机中,1000rpm转速下混合60min后取出不锈钢粉末;

[0078]

d)使用丙酮反复洗涤粉末,静置后分离上层清液,重复操作3次,将粉末置于80℃鼓风干燥箱4h,即得到表面带羧基的不锈钢粉末。

[0079]

(2)制备表面带环氧基的不锈钢粉末:

[0080]

a)称取质量份为100份的17

‑

4ph不锈钢金属粉末(16.4cr%,4.97ni%) 加入到高速混合机中;

[0081]

b)称取质量份为0.3份的端环氧基超支化聚酯、0.35份的无水乙醇和0.35 份的甲苯加入烧杯中充分搅拌溶解,得到端环氧超支化聚酯改性剂;

[0082]

c)待高速混合机中不锈钢粉末的温度达到140℃时,将已溶解的端环氧超支化聚酯改性剂分三次均匀加入到高速混合机中,1000rpm转速下混合60min后取出不锈钢粉末;

[0083]

d)使用甲苯和无水乙醇混合溶剂(质量比1:1)反复洗涤粉末,静置后分离上层清液,重复操作3次,将粉末置于100℃真空干燥箱6h,即得到表面带环氧基的不锈钢粉末。

[0084]

(2)制备不锈钢金属粉末注射成型喂料

[0085]

将120.150g表面带羧基的不锈钢粉末、120.150g表面带环氧基的不锈钢粉末、12.254g骨架聚合物高密度聚乙烯、4.600g微晶蜡加入到密炼室内,加入 0.766g的2,4,6

‑

三(二甲胺基甲基)苯酚催化剂,设定转速为50rpm,在140℃下混炼45min,得到表面分别带羧基和环氧基的混合不锈钢金属粉末与粘结剂组成的注射成型喂料。

[0086]

为了比较改性后的不锈钢粉末与蜡基粘结剂组成的注射成型喂料在生坯密度和强度等方面的性能差异,作为对比试验,本发明还采用未改性不锈钢粉末与蜡基粘结剂制备喂料,对其喂料的临界粉末装载量,密度和弯曲模量等进行对比。

[0087]

对比例1

[0088]

将225.140g未改性17

‑

4ph不锈钢金属粉末(16.4cr%,4.97ni%)、12.254g 骨架聚合物高密度聚乙烯、4.600g微晶蜡加入到密炼室内,设定转速为50rpm,在140℃下混炼45min,得到未改性不锈钢粉末与粘结剂组成的注射成型喂料,

[0089]

对比例2

[0090]

将232.824g未改性17

‑

4ph不锈钢金属粉末(16.4cr%,4.97ni%)、12.254g 骨架聚合物高密度聚乙烯、4.600g微晶蜡加入到密炼室内,设定转速为50rpm,在140℃下混炼45min,得到未改性不锈钢粉末与粘结剂组成的注射成型喂料。

[0091]

对比例3

[0092]

将240.300g未改性17

‑

4ph不锈钢金属粉末(16.4cr%,4.97ni%)、12.254g 骨架聚合物高密度聚乙烯、4.600g微晶蜡加入到密炼室内,设定转速为50rpm,在140℃下混炼45min,得到未改性不锈钢粉末与粘结剂组成的注射成型喂料。

[0093]

实施例1

‑

3中制备的注射成型喂料与对比例1

‑

3注射成型喂料的密度、熔融指数和弯曲模量性能参数对比如下表所示:

[0094]

表1

[0095][0096]

由上表可得,相同重量的不锈钢金属粉末,在相同工艺下与相同粘结剂制备的注射成型喂料,经端羧基超支化聚酯和端环氧基超支化聚酯表面改性处理的混合不锈钢金属粉末与粘结剂组成的注射成型喂料,相比未经表面改性处理的不锈钢金属粉末与粘结剂组

成的注射成型喂料,在生坯的弯曲模量、喂料密度和熔融指数方面均有一定地提高。

[0097]

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。凡在本发明的精神和原则之内所作的任何修改、等同替换或改进,均应包含在本发明的保护范围之内,本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1