一种垃圾焚烧炉用热电偶的耐高温陶瓷涂层及其制备方法与流程

1.本发明属于垃圾焚烧炉温度测试技术领域,具体涉及一种新型垃圾焚烧炉用热电偶。

背景技术:

2.近年来,我国的垃圾焚烧行业发展迅速。截止2017年,我国已建成投入使用生活垃圾焚烧无害化处理厂286座,虽然数量上还远远无法与生活垃圾卫生填埋无害化处理厂相比,但大有取而代之的势头。然而,由于生活垃圾种类繁多,成分复杂,导致垃圾焚烧系统在实际运行过程中出现了很多问题,而上述问题的重点之一则是如何准确测量垃圾焚烧炉内的温度,以保证垃圾焚烧的更加充分,更加环保。

3.众所周知,热电偶是温度测量仪表中常用的测温元件,主要包括热电极,绝缘管,金属保护套管和接线盒,热电极和绝缘管置于金属保护套管中;它能够直接测量温度,并把温度信号转换成热电动势信号,通过电气仪表转换成被测介质的温度。目前垃圾焚烧发电厂需要大量使用热电偶对炉膛、烟道的温度进行测量,通常情况下,每台垃圾发电厂焚烧炉的竖直烟道需要安装十到二十只热电偶。由于垃圾焚烧类发电厂的烟气成分不同于常规的火力发电厂,通道中烟气温度高,烟气中含有各类酸性气体,腐蚀性强,夹杂有大量的炉渣、炉灰、粉尘,同时在通道上部往炉内喷射氨水、浓缩液等,均能腐蚀热电偶,导致热电偶的使用寿命缩短。通常情况下,常规热电偶通常只能运行2-3个月即被腐蚀损坏,无法继续使用。为了确保焚烧炉的安全运行,需及时更换损坏的热电偶,但频繁更换热电偶不但增加运营成本,也无法对炉膛、烟道温度实施连续准确测量。

4.目前大多数厂家采用陶瓷或合金材质制造热电偶保护套。但不管是采用陶瓷还是合金,都不能完全克服垃圾焚烧电厂炉内复杂工况的影响。陶瓷保护套管虽然耐腐蚀能力强,能克服具有强腐蚀的烟气对热电偶的腐蚀,但陶瓷较脆,无法做到在积灰、挂灰严重的垃圾焚烧电厂炉内使用而不断裂。合金保护套管虽然具有很高的强度,能克服垃圾焚烧电厂炉内积灰、挂灰带来的影响,但耐腐蚀耐磨性不够,受烟气的腐蚀和冲刷,容易被折弯断裂,为此,我们提供一种抗腐蚀耐磨损的垃圾焚烧炉用热电偶装置。

技术实现要素:

5.为解决以上问题,本发明提供了一种垃圾焚烧炉用热电偶的耐高温陶瓷涂层及其制备方法。

6.第一方面,本发明提供了一种耐高温陶瓷涂料,由以下组分组成:粘结剂30-40wt%,陶瓷骨料15-20wt%,氮化硼包裹钛颗粒5-8wt%,硅溶胶5-10wt%,二硫化钼2-4wt%,金属含氧酸盐3-5wt%,片状铝粉7-10wt%,纳米烧结助剂0.5-1wt%,硅烷偶联剂4-6wt%,分散剂2-4wt%,余量为水。

7.较佳的,所述粘结剂选自硅酸盐粘结剂和/或磷酸盐粘结剂。

8.所述耐高温陶瓷涂料以硅酸盐粘结剂和/或磷酸盐粘结剂为主,通过添加陶瓷骨

料、氮化硼包裹钛颗粒和片状铝粉等成分,充分利用各组分之间的物理、化学作用,形成致密的耐高温涂层。通过添加粘结剂,可以辅助成型并提高强度。通过添加氮化硼包裹钛颗粒,充分利用金属钛颗粒的导热性、催化性能实现陶瓷涂层良好的传热性能和耐高温氧化性能,更加适合热电偶的温度测量。而氮化硼包裹钛颗粒后能够避免钛颗粒的损耗,延长耐高温陶瓷涂层的使用寿命。加入自润滑填料二硫化钼,能够降低涂层的摩擦系数进而提高耐磨损性。加入纳米烧结助剂,可以提高烧结效率。加入分散剂,可以提高分散性。加入硅烷偶联剂能够促进各组分的交联,能够提高涂层的致密度以及与金属套管的结合力。

9.较佳的,所述硅酸盐粘结剂选自硅酸钾、硅酸钠、和硅酸锂中的至少一种,所述磷酸盐粘结剂选自液体磷酸二氢铝、液体磷酸二氢镁中的至少一种。

10.较佳的,所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物。所述混合物中氧化锆的含量是40-50wt%,碳化钨的含量是50-60wt%。

11.较佳的,所述陶瓷骨料的粒径为40-200nm。

12.较佳的,所述氮化硼包裹钛颗粒的制备方法包括:将硼酸铵和硝酸钛按照摩尔比(1:2)-(1:4)的比例混合,在800-1000℃下进行煅烧2-3h,再经清洗和干燥,得到氮化硼包裹钛颗粒。

13.较佳的,所述金属含氧酸盐选自钨酸、钼酸、铝酸、钒酸和硼酸的钠盐或钾盐的中的至少一种。

14.较佳的,所述纳米烧结助剂选自氧化镧、氧化钕、氧化铈和氧化镱中的至少一种。

15.较佳的,所述纳米烧结助剂的粒径为50-150nm。当粒径过大时,会导致纳米体积效应和小尺寸效应不明显,降低烧结效果;当粒径过小时,会导致颗粒团聚。

16.较佳的,所述的耐高温陶瓷涂料的制备方法包括:将陶瓷骨料和片状铝粉在氮气保护下进行球磨5-8h,然后加入硅溶胶继续球磨2-4h,得到混合料。向混合料中依次加入粘结剂、氮化硼包裹钛颗粒、二硫化钼、纳米烧结助剂、分散剂和硅烷偶联剂,搅拌均匀制备得到混合物。向混合物中加入金属含氧酸盐和水,以及调整ph值为8-9,即得到耐高温陶瓷涂料。

17.本发明将陶瓷骨料、硅溶胶和片状铝粉按照一定顺序进行研磨,通过将陶瓷骨料与片状铝粉进行球磨,使得片状铝粉和陶瓷骨料之间形成金属间化合物,能够促进陶瓷骨料在陶瓷涂料中的分散,增加陶瓷涂料的韧性,使得涂料具有良好的耐磨损性能。调整ph值为8-9,可以使涂料获得较高的稳定性。

18.第二方面,本发明提供了一种垃圾焚烧炉用热电偶的耐高温陶瓷涂层。所述垃圾焚烧炉用热电偶包括热电偶丝、绝缘管、接线盒、金属套管。所述热电偶丝和绝缘管位于金属套管内部。所述耐高温陶瓷涂层是由上述耐高温陶瓷涂料采用喷涂和/或刷涂的方法,再经过激光熔覆处理得到的。

19.较佳的,所述耐高温陶瓷涂层的厚度为20-600微米。

20.第三方面,本发明提供了上述耐高温陶瓷涂层的制备方法,包括:将金属套管进行除油除锈处理,使之至少达到sa2.5级;再用喷涂和/或刷涂的方法将耐高温陶瓷涂料涂覆至金属套管表面,室温表干后,升温至100-150℃干燥1-2h;激光熔覆处理后得到耐高温陶瓷涂层。

21.较佳的,所述激光熔覆的工艺包括:功率为1.5-2kw,矩形光斑为1.5mm

×

14mm,搭

接率为20-40%,扫描速度为500-600mm/min。

22.在本发明中,将固化后的耐高温陶瓷涂料进行激光熔覆处理能够封闭涂层表面的细孔和裂纹,提高涂层的耐磨性能。

23.与现有技术相比,本发明具有以下的有益效果:(1)本发明的热电偶通过在金属套管表面施加耐高温陶瓷涂料达到耐腐蚀性和耐磨损性的效果。所述耐高温陶瓷涂料以硅酸盐粘结剂和/或磷酸盐粘结剂为主,通过添加陶瓷骨料、氮化硼包裹钛颗粒和片状铝粉等成分,充分利用各组分之间的物理、化学作用,形成致密的耐高温涂层。(2)本发明通过将陶瓷骨料与片状铝粉进行球磨,使得片状铝粉和陶瓷骨料之间形成金属间化合物,能够促进陶瓷骨料在陶瓷涂层中的分散,增加陶瓷涂层的韧性,使得涂层具有良好的耐磨损性能;进一步,在球磨后加入硅溶胶进行球磨,能够形成在陶瓷骨料和片状铝粉的表面覆盖氧化硅层,提供涂层的耐热性和耐磨损性能;与此同时,通过添加氮化硼包裹钛颗粒,充分利用金属钛颗粒的导热性、催化性能实现陶瓷涂层良好的传热性能和耐高温氧化性能,更加适合热电偶的温度测量;而氮化硼包裹钛颗粒后能够避免钛颗粒的损耗,延长耐高温陶瓷涂层的使用寿命。(3)本发明的耐高温陶瓷涂料中加入了自润滑填料二硫化钼,能够降低涂层的摩擦系数进而提高耐磨损性,以及通过加入硅烷偶联剂能够促进各组分的交联,提高涂层的致密度以及与金属套管的结合力。(4)本发明的耐高温陶瓷涂层在热固化完成后,通过激光熔覆处理封闭涂层表面的细孔或裂纹,以及利用激光的热量释放涂层的内应力,提高陶瓷涂层的耐腐蚀性、耐磨性和韧性。

具体实施方式

24.以下结合实施例,对本发明的具体实施方式作进一步详细描述。应理解,以下实施例用于说明本发明,而非限制本发明。

25.本发明提供了一种垃圾焚烧炉用热电偶的耐高温陶瓷涂料以及由其支撑的耐高温陶瓷涂层。所述垃圾焚烧炉用热电偶,具有良好的抗腐蚀和耐磨损性能,能够满足垃圾焚烧炉的正常长期使用。具体地,本发明的耐高温陶瓷涂层,可由以下重量百分数的原料组成:粘结剂30-40%,陶瓷骨料15-20%,氮化硼包裹钛颗粒5-8%,硅溶胶5-10%,二硫化钼2-4%,金属含氧酸盐3-5%,片状铝粉7-10%,纳米烧结助剂0.5-1%,硅烷偶联剂4-6%,分散剂2-4%,余量为水。

26.所述粘结剂选自硅酸盐粘结剂和/或磷酸盐粘结剂。所述硅酸盐粘结剂选自硅酸钾、硅酸钠、和硅酸锂中的任意一种,所述磷酸盐粘结剂选自液体磷酸二氢铝、液体磷酸二氢镁中的任意一种。

27.所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物,氧化锆的含量是40-50wt%,碳化钨的含量是50-60wt%。

28.所述硅烷偶联剂为氨基类、酰氧基类、烷氧基类和环氧基类硅烷偶联剂。

29.所述分散剂为硅酸钠、六偏磷酸钠、三聚磷酸钠或柠檬酸钠。

30.在一个示例中,氮化硼包裹钛颗粒的制备方法如下:将硼酸铵和硝酸钛按照摩尔

比(1:2)-(1:4)的比例混合研磨均匀,放入管式炉中升温至800-1000℃进行煅烧2-3h,然后分别用乙醇和水清洗所得产物,最后放入干燥箱中干燥得到氮化硼包裹钛颗粒。在一优选的实施例中,将硼酸铵和硝酸钛按照摩尔比1:2的比例混合研磨均匀,放入管式炉中升温至1000℃进行煅烧3h,然后分别用乙醇和水清洗所得产物,最后放入干燥箱中干燥得到最终的氮化硼包裹钛颗粒。

31.所述金属含氧酸盐选自钨酸、钼酸、铝酸、钒酸和硼酸的钠盐或钾盐的中的至少一种。

32.所述纳米烧结助剂选自氧化镧、氧化钕、氧化铈和氧化镱中的至少一种,粒径为50-150nm。

33.以下示出一种耐高温陶瓷涂料的制备方法,包括以下步骤:(1)将陶瓷骨料15-20%和片状铝粉7-10%在氮气保护下进行球磨,球磨的转速可为3000-8000转/分钟,球磨时间5-8h,然后加入硅溶胶5-10%继续球磨,球磨的转速可为3000-5000转/分钟,球磨时间2-4h,制备得到混合料;(2)将步骤(1)得到的混合料加入粘结剂30-40%中,继续按照顺序依次加入氮化硼包裹钛颗粒5-8%,二硫化钼2-4%,纳米烧结助剂0.5-1%,分散剂2-4%和硅烷偶联剂4-6%,搅拌均匀制备得到混合物;(3)向步骤(2)制备的混合物中加入金属含氧酸盐3-5%和水,以及调整ph值为8-9,即制备得到耐高温陶瓷涂料。

34.所述耐高温陶瓷涂层是由上述耐高温陶瓷涂料采用喷涂和/或刷涂的方法,再经过激光熔覆处理得到的,所述耐高温陶瓷涂层的厚度为20-600微米,具有良好的韧性、耐腐蚀性和耐磨损性能,大大的增加了热电偶的使用寿命,既减少了运营成本,同时又提高了温度测量的稳定性,有效确保焚烧炉设备的正常运行。

35.以下示出一种耐高温陶瓷涂层的制备方法,包括以下步骤:(1)将金属套管进行除油除锈处理,使之至少达到sa2.5级;(2)用喷涂和/或刷涂的方法将耐高温陶瓷涂料涂覆至步骤(1)的金属套管表面,室温表干后,升温至100-150℃干燥1-2h;(3)对步骤(2)制备的耐高温陶瓷涂层进行激光熔覆处理,激光熔覆的工艺参数如下:功率为1.5-2kw,矩形光斑为1.5mm

×

14mm,搭接率为20-40%,扫描速度为500-600mm/min。

36.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

37.实施例1

38.配制耐高温陶瓷涂料的原料:按重量百分数计,粘结剂40%,陶瓷骨料15%,氮化硼包裹钛颗粒8%,硅溶胶8%,二硫化钼3%,金属含氧酸盐3%,片状铝粉8%,纳米烧结助剂1%,硅烷偶联剂4%,分散剂2%,余量为水。

39.其中,氮化硼包裹钛颗粒通过以下方法制备:将硼酸铵和硝酸钛按照摩尔比1:2的

比例混合研磨均匀,放入管式炉中升温至1000℃进行煅烧3h,然后分别用乙醇和水清洗所得产物,最后放入干燥箱中干燥得到最终产品。

40.所述粘结剂为硅酸钾,所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物,氧化锆的含量是40wt%,碳化钨的含量是60wt%,粒径为60nm,;所述金属含氧酸盐为钨酸钠和硼酸钠按照重量比1:2的混合物;所述纳米烧结助剂为氧化镧,粒径为150nm;所述硅烷偶联剂为氨基硅氧烷:所述分散剂为三聚磷酸钠。

41.耐高温陶瓷涂料的制备方法:(1)将陶瓷骨料和片状铝粉在氮气保护下进行球磨(球磨转速为5000转/分钟),球磨时间8h,然后加入硅溶胶继续球磨(球磨转速为4000转/分钟),球磨时间4h,制备得到混合料;(2)将步骤(1)得到的混合料加入粘结剂中,继续按照顺序依次加入氮化硼包裹钛颗粒,二硫化钼,纳米烧结助剂,分散剂和硅烷偶联剂,搅拌均匀制备得到混合物;(3)向步骤(2)制备的混合物中加入金属含氧酸盐和水,以及调整ph值为8.5,即制备得到耐高温陶瓷涂料。

42.实施例2

43.本实施例提供一种耐高温陶瓷涂料,由以下重量百分数的原料组成:粘结剂30%,陶瓷骨料20%,氮化硼包裹钛颗粒5%,硅溶胶10%,二硫化钼2%,金属含氧酸盐5%,片状铝粉8%,纳米烧结助剂0.5%,硅烷偶联剂6%,分散剂4%,余量为水。

44.其中,所述氮化硼包裹钛颗粒的制备方法同实施例1。

45.所述粘结剂为液体磷酸二氢铝,所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物,氧化锆的含量是50wt%,碳化钨的含量是50wt%,粒径为80nm,。所述金属含氧酸盐选自铝酸钾和钒酸钾按照重量比2:1的混合物;所述纳米烧结助剂选自氧化铈,粒径为80nm;所述硅烷偶联剂为氨基硅氧烷:所述分散剂为六偏磷酸钠。

46.所述耐高温陶瓷涂料的制备方法同实施例1。

47.实施例3

48.配制耐高温陶瓷涂料的原料:按重量百分数计,粘结剂35%,陶瓷骨料15%,氮化硼包裹钛颗粒6%,硅溶胶7%,二硫化钼4%,金属含氧酸盐5%,片状铝粉7%,纳米烧结助剂1%,硅烷偶联剂6%,分散剂3%,余量为水。

49.其中,所述氮化硼包裹钛颗粒的制备方法同实施例1。

50.所述粘结剂选自硅酸锂,所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物,其中,氧化锆的含量是45wt%,碳化钨的含量是55wt%,粒径为120nm,;所述金属含氧酸盐选自钼酸钠和钒酸钠按重量比1:1的混合物;所述纳米烧结助剂选自氧化镱,粒径为120nm;所述硅烷偶联剂为环氧基硅氧烷:所述分散剂为硅酸钠。

51.所述制备耐高温陶瓷涂料的制备方法同实施例1。

52.实施例4

53.配制耐高温陶瓷涂料的原料:按重量百分数计,粘结剂37%,陶瓷骨料18%,氮化硼包裹钛颗粒7%,硅溶胶6%,二硫化钼3%,金属含氧酸盐4%,片状铝粉10%,纳米烧结助剂0.9%,硅烷偶联剂5%,分散剂4%,余量为水。

54.其中,所述氮化硼包裹钛颗粒的制备方法同实施例1。

55.所述粘结剂选自液体磷酸二氢镁;所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物,其中,氧化锆的含量是40wt%,碳化钨的含量是60wt%,粒径为140nm,。所述金属含氧酸盐选自钒酸钾和硼酸钾按重量比1:2的混合物;所述纳米烧结助剂选自氧化钕;粒径为50nm;所述硅烷偶联剂为环氧基硅氧烷:所述分散剂为硅酸钠。

56.所述制备耐高温陶瓷涂料的制备方法同实施例1。

57.实施例5

58.配制耐高温陶瓷涂料的原料:按重量百分数计,粘结剂34%,陶瓷骨料16%,氮化硼包裹钛颗粒8%,硅溶胶8%,二硫化钼4%,金属含氧酸盐4%,片状铝粉8%,纳米烧结助剂0.8%,硅烷偶联剂5%,分散剂4%,余量为水。

59.其中,所述氮化硼包裹钛颗粒的制备方法同实施例1。

60.所述粘结剂选自硅酸钾;所述陶瓷骨料为纳米级氧化锆和纳米级碳化钨的混合物,其中,氧化锆的含量是40wt%,碳化钨的含量是60wt%,粒径为100nm,。所述金属含氧酸盐选自钨酸钾;所述纳米烧结助剂选自氧化镧和氧化钕,粒径为100nm;所述硅烷偶联剂为氨基硅氧烷:所述分散剂为柠檬酸钠。

61.所述制备耐高温陶瓷涂料的方法同实施例1。

62.对比例1

63.本对比例提供一种耐高温陶瓷涂料,与实施例5的区别仅在于:本对比例的原料组分不含氮化硼包裹钛颗粒。

64.对比例2

65.本对比例提供一种耐高温陶瓷涂料,与实施例5的区别仅在于:本对比例的原料组分不含片状铝粉。

66.对比例3

67.本对比例提供一种耐高温陶瓷涂料,与实施例5的区别仅在于:本对比例的原料组分不含金属含氧硅酸盐。

68.对比例4

69.本对比例提供一种耐高温陶瓷涂料,与实施例5的区别仅在于:本对比例的原料组分不含硅溶胶。

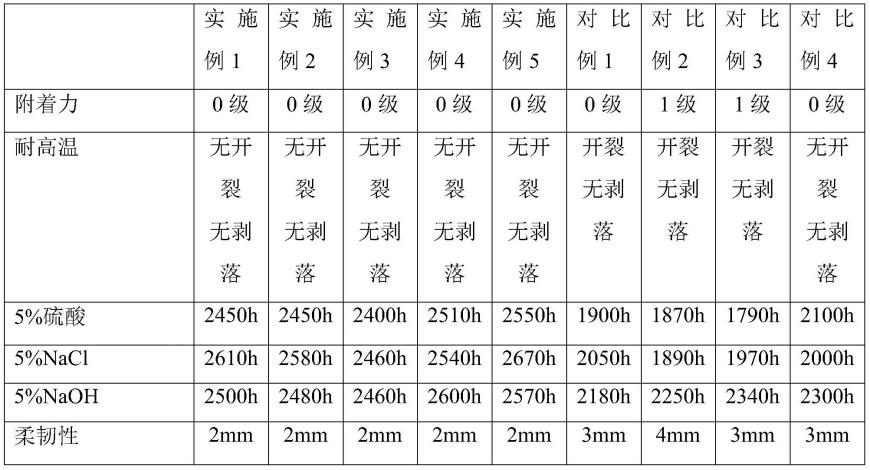

70.测试实施例1-5和对比例1-4的耐高温涂料的性能:

71.准备不锈钢样板,尺寸为10

×

10cm,经进行除油除锈处理,使之至少达到sa2.5级;用喷涂的方法将耐高温陶瓷涂料涂覆至上述不锈钢样板上,室温表干后,升温至150℃干燥1h;接着进行激光熔覆处理,激光熔覆的工艺参数如下:功率为2kw,矩形光斑为1.5mm

×

14mm,搭接率为40%,扫描速度为500mm/min。

72.耐高温测试:

73.将测试样板放置于高温炉内,升温至1300℃保温1h,随炉冷却,观察涂层表面是否出现开裂或熔融现象。实验结果见表1。

74.表1:

75.附着力根据gb/t9286-1998测定。

76.从表1的实验结果可知,实施例1-5制备的耐高温陶瓷涂层:(1)在高温(1300℃)下无开裂、无剥落。(2)5%硫酸溶液中,2400~2550h后才能被腐蚀。(3)5%nacl溶液中,2460~2670h后才能被腐蚀。(4)5%naoh溶液中,2460~2600h后才能被腐蚀。(5)柔韧性为2mm。(6)摩擦系数为0.56~0.62。(7)500℃磨损率为1.19~1.35/10-3

mm3/nm。(8)热导率为12.9~14.2w/m

·

k。相对于对比例1-4,实施例1-5得到的耐高温陶瓷涂层具有良好的耐高温、耐腐蚀、耐磨损、热导率等性能,能够适合用于垃圾焚烧炉的热电偶表面。同时可以看出,氮化硼包裹钛颗粒和片状铝粉的加入能够提高耐高温陶瓷涂层的热导率、柔韧性、耐腐蚀性、和耐高温性能,而金属含氧酸盐和硅溶胶能够促进耐高温陶瓷涂层的成膜致密性,从而提高涂层的柔韧性和耐腐蚀性。

77.对比例5

78.本对比例与实施例5的区别仅在于制备耐高温陶瓷涂料的方法不同,本实施例耐高温陶瓷涂料的制备包括以下步骤:(1)将陶瓷骨料和片状铝粉混合均匀后,然后加入硅溶胶制备得到混合料;(2)将步骤(1)得到的混合料加入粘结剂中,继续按照顺序依次加入氮化硼包裹钛颗粒,二硫化钼,纳米烧结助剂,分散剂和硅烷偶联剂,搅拌均匀制备得到混合物;(3)向步骤(2)制备的混合物中加入金属含氧酸盐和水,以及调整ph值为8.5,即制备得到耐高温陶瓷涂料。

79.对比例6

80.本对比例与实施例5的区别仅在于制备耐高温陶瓷涂料的方法不同,本实施例耐高温陶瓷涂料的制备包括以下步骤:

(1)将陶瓷骨料、硅溶胶和片状铝粉在氮气保护下进行球磨(球磨转速为8000转/分钟),球磨时间12h,制备得到混合料;(2)将步骤(1)得到的混合料加入粘结剂中,继续按照顺序依次加入氮化硼包裹钛颗粒,二硫化钼,纳米烧结助剂,分散剂和硅烷偶联剂,搅拌均匀制备得到混合物;(3)向步骤(2)制备的混合物中加入金属含氧酸盐和水,以及调整ph值为8.5,即制备得到耐高温陶瓷涂料。

81.对比例7

82.与此同时,设置对比例7,制备对比例7的测试样板时,并未进行激光熔覆处理,其余步骤与实施例5完全一致。测试结果见表2。

83.测试实施例5和对比例5-7的耐高温涂料的性能:

84.准备不锈钢样板,尺寸为10

×

10cm,经进行除油除锈处理,使之至少达到sa2.5级;用喷涂的方法将实施例5和对比例5-6的耐高温涂料分别涂覆至上述不锈钢样板上,室温表干后,升温至150℃干燥1h;接着进行激光熔覆处理,激光熔覆的工艺参数如下:功率为2kw,矩形光斑为1.5mm

×

14mm,搭接率为40%,扫描速度为500mm/min。

85.表2:

86.从表2的实验结果可知,将陶瓷骨料、硅溶胶和片状铝粉按照一定顺序进行球磨,预先形成稳定的al和sio2包裹陶瓷骨料的结构能够显著提高耐高温陶瓷涂料的耐高温、耐腐蚀、柔韧性和耐磨性、热导率等性能。同时,将固化后的耐高温陶瓷涂料进行激光熔覆处理能够封闭涂层表面的细孔和裂纹,提高涂层的耐磨性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1