一种RH炉浸渍管防堵塞的方法与流程

一种rh炉浸渍管防堵塞的方法

技术领域

1.本发明属于浸渍管防堵塞技术领域,具体涉及一种rh炉浸渍管防堵塞的方法。

背景技术:

2.在rh处理钢时,钢水会在真空槽内大量飞溅,钢滴溅到真空槽槽壁上会粘住耐材,形成冷钢,每处理一炉钢,或多或少都会结一圈冷钢,这与钢水温度、环流处理时间长短、环流量有关,但不管是处理什么钢,处理炉数多了,都会在真空槽槽壁上结一层很厚的冷钢。以申请人炼钢厂1号rh炉为例,一般处理高温钢水(到rh温度1600-1610℃)的钢种,处理20炉下来,结冷钢约有3吨,处理低温钢种(到rh温度1570-1580℃)处理20炉下来,结冷钢约有5吨,因定单量不一样,钢种也不一样,浇次会有长有短,从2炉到28炉不等,所以在实际生产中,处理到20炉时,约有4吨冷钢在真空槽内。

3.在生产中,在冷钢累积到一定量(例如生产20炉,若不够20炉可以累计)时,如果不化冷钢,会造成真空槽内径变小,脱气效果变差,但如果化冷钢次数多,会对钢水质量有影响,因为每化一次冷钢(不管冷钢多与少),真空槽内的氧含量都会增加,在处理钢水时,会氧化钢水,形成氧化物,造成钢水氧化物夹杂超标。所以生产中需要控制的是:探索不影响钢水处理质量的最少化冷钢的次数。

4.在生产的累积冷钢过程中,根据生产现状,很多时候的生产都是不足20炉的(也即短浇次生产),所以都需要把真空槽移到待机位保温(处理位保温与待机位保温的区别主要是成本,因为在处理位真空槽两头是通风的,而待机位一头是通风的,另一头是密封的,所以,在处理位要更大的煤气流量烘烤,才能和待机位的保温效果一样)等待下一次生产计划。

5.然而,在待机位保温期间,由于槽内有冷钢,在传统保温工艺下(通过预热枪使用一定范围的煤氧比进行烘烤,原有烘烤技术参数是煤气流量在160-400立方米/小时,枪位在4米-6米之间,氧气在煤气流量超过230立方米/小时才自动打开,流量为:煤气流量-230立方米/小时,例如煤气流量为300立方米/小时,则氧气流量为300-230=70立方米/小时,槽内温度保持在805-1150℃),当槽内温度超过835℃后,在烘烤到冷钢熔化状态,但又不像水那样,像泥巴那样时,会一小块一小块地掉下来,粘在槽底、浸渍管内壁上,造成浸渍管内孔变小,导致浸渍管堵塞。

6.传统保温工艺的优点是保持槽内温度较高,在处理第一炉钢水时钢水温降较小,温降较大的话不利于生产的稳定控制。缺点是由于在待机位烘烤使用的氧气会和冷钢中的碳发生碳氧的反应,使槽内冷钢呈半熔融状态,而其在待机位保温过程中会时不时化成液滴掉下来,一部分粘在槽底,一部分粘到浸渍管内壁,时间一长,容易造成浸渍管一定程度的堵塞,进而影响到后续在处理位时的钢水处理,严重时会造成钢水不能环流,使真空槽非计划下线。

7.而若仅为了不让冷钢熔化,不采用氧气,仅选用煤气250立方米/小时或更小的煤气流量保温就可以了,但这样会存在一些问题:采用很小的煤气流量保温,会出现温降速度

大于保温,即一边用煤气烘烤,真空槽的温度一边降,例如才用160立方米/小时的煤气流量保温,槽内的冷钢肯定不会熔化,但是真空槽的温度会随时间推移,一直往下降,每小时能降15℃以上,耐材会体积收缩;如果处理钢水前快速加热,那耐材会大幅度的体积增大,这样待机位和处理位之间老是热胀冷缩,会影响耐材寿命。然而若为了防止耐材急冷急热,用较高的真空槽温度保温,由于真空槽温度太高,又会熔化冷钢,冷钢的熔化容易出现堵管,或对钢水质量有影响。

8.因此,如何平衡浸渍管堵塞、耐材使用寿命、低成本低能耗的实现保温,以及保障钢水质量,是本领域亟需解决的。

9.上述内容并非全部为现有技术,部分为发明人实践研究的结果,不应作为对本发明的限制。

技术实现要素:

10.本发明的目的是为了克服现有技术存在的浸渍管容易结冷钢堵塞且无法兼顾平衡浸渍管堵塞、耐材使用寿命、低成本低能耗的实现保温,以及保障钢水质量的缺陷,提供一种rh炉浸渍管防堵塞的方法,该方法既能有效减少浸渍管堵塞,又能很好的兼顾保证耐材使用寿命,低成本低能耗的实现保温,保障钢水质量。

11.为了实现上述目的,本发明提供了一种rh炉浸渍管防堵塞的方法,包括:

12.在rh真空槽处于待机位时,采用预热枪点火后进行保温,在所述保温过程中,控制通入的煤气流量在250-260立方米/小时,且不通入氧气;

13.在进行rh生产之前,提前1-2.5小时将rh真空槽转移至处理位进行升温烘烤,所述升温烘烤中通入煤气和氧气,控制所述煤气流量在400-800立方米/小时,所述氧气的流量为所述煤气流量的1.1-1.3倍。

14.在一些优选实施方式中,在所述保温过程中,rh真空槽内温度稳定在832-839℃。

15.在一些优选实施方式中,所述煤气流量在250-255立方米/小时。

16.更优选地,在所述保温过程中,rh真空槽内温度稳定在832-835℃。

17.在一些优选实施方式中,所述保温的时间达3h以上。

18.更优选地,所述保温的时间达24h以上。

19.在一些优选实施方式中,在进行rh生产之前,提前1-2小时将rh真空槽转移至处理位进行升温烘烤。

20.更优选地,所述升温烘烤使得rh真空槽内温度接近待处理钢水的温度且温度差不超过600℃。

21.在一些优选实施方式中,控制所述预热枪枪位在4.5-6米;所述升温烘烤中通入煤气和氧气采用的煤氧枪枪位在4.5-6米。

22.在一些优选实施方式中,所述升温烘烤中所述煤气流量在530-700立方米/小时。

23.本发明的发明人研究发现,浸渍管堵塞的原因较多且复杂,通常认为在钢水处理过程中结冷钢较严重,故通常在rh真空处理过程中进行优化以减少浸渍管堵塞;而发明人发现,rh真空槽处于待机位时的槽内冷钢情况对后续处理位的rh真空处理的结冷钢情况具有较大影响,在待机位时槽内冷钢通常呈半熔融状态会时不时熔化滴落而粘附在槽底和浸渍管内,在较长时间没有生产计划时会粘附较多的冷钢,从而会加速后续处理位时的结冷

钢,造成真空槽非计划下线。

24.对此,发明人创造性提出在rh真空槽处于待机位时控制在不开氧气的情况下控制煤气流量在适宜范围,能够使得槽内温度稳定在适宜的较低值,且槽内温度在较长时间内不温降,能够避免待机位保温过程中冷钢熔化导致的滴落粘附,从而有效减少浸渍管堵塞速度,同时在低成本低能耗下进行有效且稳定的保温,有效降低槽壁耐材的时常热胀冷缩;且在进行rh生产之前进行适宜短时间内的升温烘烤,使槽内温度上升至接近待处理钢水温度,以实现在耐材热胀比例较小而不会导致开裂的情况下进行钢水处理;从而有效减少浸渍管堵塞,防止真空槽非计划下线,还避免了针对性化冷钢频次较多而导致的影响钢水质量的问题发生;而且处理位的升温烘烤中会熔化部分冷钢,冷钢熔融后流出浸渍管外,大大减少了后续钢水环流处理直接接触的冷钢,从而降低了进入钢水中的氧含量,进而降低钢水环流后的结冷钢量,实现了有效防止浸渍管堵塞,且所需加入的用于脱氧的铝量大大减少。

具体实施方式

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.本领域中,可以理解的是,在处理较多炉(如20炉后需要化冷钢)钢水后,对于其所需的针对性地化冷钢,与保温时采用过高的煤气流量导致冷钢熔化,效果是不一样的。对于针对性地化冷钢,会直接采用大流量进行,煤气600方立米/小时+氧气720立方米/小时,冷钢会被化成水一样的,直接从浸渍管流出来。但如果是保温期间,采用260-300立方米/小时的煤气+氧气流量10-40立方米/小时,温度不足以把冷钢熔化成水一样,会熔成泥巴一样,一块一块的掉下来,掉到哪里粘到哪里,积少成多,在遇到处理炉数较多但又不够20炉时,比如15炉,那槽内有较多冷钢,几天都没有生产计划,一直保温,那冷钢会慢慢结到槽底和浸渍管里。但是如果是在化干净冷钢后,采用大流量的煤气保温是没有问题的,没有冷钢,不会堵管的。所以为了解决累计不够进行针对性化冷钢的情况下,槽内有冷钢,但是不需要化冷钢的保温难题,同时要防止槽温太低对耐材的影响,以及浸渍管堵塞导致的真空槽非计划下线,以及钢水质量影响等问题,进而提出本发明。

27.具体的,本发明提供了一种rh炉浸渍管防堵塞的方法,包括:

28.在rh真空槽处于待机位时,采用预热枪点火后进行保温,在所述保温过程中,控制通入的煤气流量在250-260立方米/小时,且不通入氧气;

29.在进行rh生产之前,提前1-2.5小时将rh真空槽转移至处理位进行升温烘烤,所述升温烘烤中通入煤气和氧气,控制所述煤气流量在400-800立方米/小时,所述氧气的流量为所述煤气流量的1.1-1.3倍。

30.本发明上述技术方案中,一方面,在保温过程中控制的适宜煤气流量,能够使得槽内温度稳定,从而最大程度减少真空槽温降速度,并且保证槽内的冷钢不熔化;另一方面,在处理位生产前进行上述升温烘烤,能够保证煤气顺利燃烧,有效升温,从而有效减少rh处理第一炉钢水时的温降(若不加煤、氧流量升温,rh处理钢水18min,会降40-45℃,但如果采

用加温操作,18min,一般会降低25-32℃);从而使得,既能够实现低成本低能耗的稳定保温,避免保温中现有技术的槽内温度温降较大导致的槽壁耐材时常热胀冷缩以及高成本高能耗;又能使保温过程中冷钢不熔融,有效避免了冷钢粘结,从而避免了多次针对性化冷钢影响钢水质量。而在保温过程中,在相同条件下若煤气流量过大或过小,则槽内温度都会不稳定,会导致槽壁耐材时常热胀冷缩,影响耐材使用寿命;在升温烘烤过程中,煤气流量过低、不适宜,起不到保温作用,反而会降温。

31.其中,在上述升温烘烤中,随温度的升高,槽内冷钢会部分熔融或熔化,熔化的冷钢会流至浸渍管外,且由于升温烘烤的时间短,在流出的过程中粘结到浸渍管上的冷钢甚少,其使得后续钢水环流过程中直接接触到的冷钢量比原来显著降低,钢水氧含量有效减少,所需的用于脱氧的铝量有效减少。在相同真空度、相同环流量、相同钢水温度条件下,钢水氧含量越低,钢水飞溅的量越少,后续结冷钢量小。

32.在一些优选实施方式中,在所述保温过程中,rh真空槽内温度稳定在832-839℃。本发明的方法能够使得保温过程中rh真空槽内温度所在范围窄且稳定,较大程度的减少槽壁耐材热胀冷缩。

33.在一些更优选实施方式中,待机位保温中,所述煤气流量在250-255立方米/小时。

34.更优选地,在所述保温过程中,rh真空槽内温度稳定在832-835℃。采用本发明上述优选的煤气流量,rh真空槽内温度更稳定,基本不会对槽壁耐材寿命产生影响。

35.在一些优选实施方式中,所述保温的时间达3h以上。

36.更优选地,所述保温的时间达24h以上。

37.本发明中,所述升温烘烤中加入的氧气是为了助燃,适宜流量的氧气使得真空槽内的氧含量在适宜量和适宜浓度,既能够保证煤气顺利燃烧,又能有效降低多余的氧气氧化钢水的情况,从而有效保障了钢水质量。

38.在一些优选实施方式中,在进行rh生产之前,提前1-2小时将rh真空槽转移至处理位进行升温烘烤。该优选方案下,提前升温烘烤的时间与升温烘烤中煤气和氧气的一定流量相适配,能够实现高效升温,同时有效减少了多余的氧气氧化钢水的情况。

39.本发明所述升温烘烤使得真空槽内温度接近待处理钢水的温度,能够在处理钢水的对冲时最大程度的减少槽壁耐材的热胀幅度或是热膨胀率,避免真空槽开裂或出现缝隙。

40.更优选地,所述升温烘烤使得rh真空槽内温度接近待处理钢水的温度且温度差不超过800℃,优选不超过600℃。

41.在一些优选实施方式中,控制所述预热枪枪位在4.5-6米。

42.在一些优选实施方式中,所述升温烘烤中通入煤气和氧气采用的煤氧枪枪位在4.5-6米。

43.在一些优选实施方式中,所述升温烘烤中所述煤气流量在530-700立方米/小时、优选530-550立方米/小时。该优选方案下,煤气流量与氧气流量相适配性更高,所含氧量能刚好够煤气燃烧,不会存在多余的氧气氧化钢水,从而有效保障了钢水质量。

44.总之,本发明的方法能够有效防止rh炉浸渍管堵塞,避免真空槽非计划下线;同时兼顾钢水质量和低成本低能耗的优势。其中,低成本低能耗主要体现在待机位的保温过程,由于待机位的保温时间一般较长,那么相对于传统采用煤气+氧气的方式,本发明仅采用适

宜量煤气即可进行有效且稳定的保温,成本上、设备上和能耗上都有一定的降低。

45.下面结合具体实施例对本发明进行更详细的阐述。

46.实施例1

47.一种rh炉浸渍管防堵塞的方法,包括:

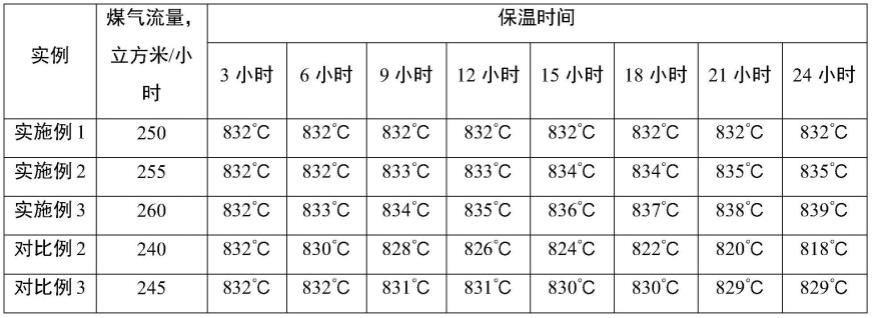

48.在rh真空槽处于待机位时,采用预热枪点火后进行保温,在所述保温过程中,控制通入的煤气流量如表1所示,且不通入氧气;预热枪枪位在5.5米;槽内温度随保温时间的变化情况如表1所示。该保温过程中槽内冷钢不熔融。

49.在进行rh生产之前,提前1.5小时将rh真空槽转移至处理位进行升温烘烤,所述升温烘烤中通入煤气和氧气,控制所述煤气流量在600立方米/小时,所述氧气的流量为煤气流量的1.2倍;通入煤气和氧气采用的煤氧枪枪位在5米,所述升温烘烤使得真空槽内温度达1068℃。待处理钢水的温度1600℃。

50.然后进行正常rh钢水处理。

51.相对于传统方法(相应的保温采用在待机位进行吹煤气和氧气,煤气300立方米/小时+氧气70立方米/小时,钢水增氧量为47.3ppm,为了使得钢水氧含量达标所需加入的用于脱氧的铝量为63.9公斤),本实施例经上述处理后的浸渍管结冷钢量显著降低,这是由于在处理位升温烘烤中熔化了部分冷钢,化成水一样的,流到浸渍管外面了,所以,在后续钢水环流过程中直接接触到的冷钢量减少65%,钢水氧含量减少了25.1ppm,所需的用于脱氧的铝量减少了33.9公斤,有效防止浸渍管堵塞,真空槽不会非计划下线。且处理后的钢水质量满足要求。

52.实施例2

53.按照实施例1的方法进行,不同的是,保温过程中煤气流量不同,具体如表1所示。槽内温度随保温时间的变化情况如表1所示。该保温过程中槽内冷钢不熔融。

54.本实施例经上述处理后浸渍管结冷钢量降低,其中钢水环流过程中直接接触到的冷钢量比原来减少62%,但由于烘烤过程中,煤气流量较大,会增加冷钢中的氧含量,用于脱氧的铝量减少了28.9公斤,钢水氧含量减少了21.4ppm,真空槽不会非计划下线。且处理后的钢水质量满足要求。

55.实施例3

56.按照实施例1的方法进行,不同的是,保温过程中煤气流量不同,具体如表1所示。槽内温度随保温时间的变化情况如表1所示。该保温过程中槽内冷钢不熔融。

57.本实施例经上述处理后浸渍管结冷钢量降低,其中钢水环流过程中直接接触到的冷钢量减少55%,但由于烘烤过程中,煤气流量较大,会增加冷钢中的氧含量,用于脱氧的铝量减少了18.9公斤,钢水氧含量减少了14ppm,真空槽不会非计划下线。且处理后的钢水质量满足要求。

58.对比例1

59.按照实施例1的方法进行,不同的是,升温烘烤过程中,煤气流量在300立方米/小时,所述氧气的流量为360立方米/小时;通入煤气和氧气采用的煤氧枪枪位在5米,由于供给真空槽的热量小于真空槽散热量,会以每小时降温20℃计算,等待时间按1.5小时计算,所述升温烘烤使得真空槽内温度达802℃。待处理钢水的温度1600℃。

60.本实施例经上述处理后,由于真空槽温度低了,所以后续处理钢水时,真空槽结冷

钢相对于实施例1会相对增加;其中,钢水环流过程中直接接触到的结冷钢量减少5%,由于升温烘烤中基本没有冷钢熔化,就是在烘烤过程中,冷钢吸收了部分氧,在钢水飞溅到冷钢上,流下来的过程中会带入一点氧,所以真空槽增氧少,用于脱氧的铝量减少了53.9公斤,钢水氧含量减少了38.4ppm。

61.对比例2

62.按照实施例1的方法进行,不同的是,保温过程中煤气流量不同,具体如表1所示,为了保证槽内温度在835℃左右,该方案下需要配备氧气流量为30立方米/小时。

63.本实施例经上述处理后,钢水环流过程中直接接触到的结冷钢量减少52%,由于烘烤过程中,使用了氧气,会增加冷钢中的氧含量,用于脱氧的铝加入量减少13.9公斤,钢水氧含量减少了10.3ppm,真空槽不会非计划下线。且处理后的钢水质量满足要求。

64.对比例3

65.按照实施例1的方法进行,不同的是,保温过程中煤气流量不同,具体如表1所示,为了保证槽内温度在835℃左右,该方案下需要配备氧气流量为20立方米/小时。

66.本实施例经上述处理后,钢水环流过程中直接接触到的结冷钢量减少55%,由于烘烤过程中,使用了氧气,会增加冷钢中的氧含量,用于脱氧的铝加入量减少18.9公斤,钢水氧含量减少了14ppm,真空槽不会非计划下线。且处理后的钢水质量满足要求。

67.表1

[0068][0069]

通过上述实施例和对比例及表1可以看出,在本发明的方案中,槽内温度变化范围窄或基本不变,保持了较高的稳定性,既能进行有效保温和生产前的高效升温,又避免了槽壁耐材的时常热胀冷缩,同时保障了钢水质量,且低成本低能耗;同时有效防止浸渍管堵塞。

[0070]

进一步的,通过实施例1和实施例3可以看出,优选的煤气流量,槽内温度更稳定,基本不变,槽壁耐材在保温过程不会出现热胀冷缩或极小比例的热胀冷缩,从而延长了真空槽寿命。

[0071]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1