一种用于大面积钎焊的真空镀膜结构的制作方法

1.本发明属于真空镀膜工艺技术领域,具体涉及一种用于大面积钎焊的真空镀膜结构。

背景技术:

2.常见的可钎焊材料有金、银、铜、镍等,但陶瓷、塑料、铝合金、铁合金、钼合金等表面不能钎焊,但这些材料在微波器件中经常用到,作为载体,通过大面积焊接,承载电路板的大面积接地和大面积散热。为了让这些材料表面具备可钎焊性,通常在具有导电性的不可钎焊材料表面电镀一层可钎焊性金属;在不具有导电性的不可钎焊材料表面首先通过化学镀工艺镀上导电层,再电镀一层可钎焊性金属;铝等金属虽导电,但直接电镀的镀层结合力不满足要求,一般也使用化学镀打底,再电镀一层可钎焊性金属。电镀、化学镀工艺因为污染排放而受到严格控制,同时电镀、化学镀都是在水溶液中进行,容易产生氢气并吸附在材料中,导致材料在真空中放气和氢脆危险,为了消除吸附氢的影响,航空航天部门通常要求进行严格的脱氢处理和检验。

3.真空镀膜是在真空中进行,全程不接触水,也没有污染排放,不会产生氢和吸附氢,与电镀相比,省去了污水处理、脱氢处理和检验等环节,成本更低,可靠性更高。但常用的真空镀膜工艺不能满足要求,主要存在结合力不足、单一镀层在钎焊时容易“吃金”透底导致焊接不牢等问题。

技术实现要素:

4.本发明的目的在于提供一种用于大面积钎焊的真空镀膜结构,使不可钎焊材料表面,获得结合力良好、钎焊性能满足要求、工艺过程不产生氢气也不吸附氢气、没有污染、成本较低的一种新镀层。

5.本发明的目的可以通过以下技术方案实现:

6.一种用于大面积钎焊的真空镀膜结构,包括基体,所述基体上设置有可钎焊镀膜层,所述可钎焊镀膜层包括结合层、可焊层和浸润层,所述结合层设置在基体待镀表面上,可焊层设置在结合层远离基体的一侧,浸润层设置在可焊层远离结合层的一侧,结合层、可焊层和浸润层之间均设置有过渡层,所述过渡层为相邻金属共镀形成;所述结合层用于与基体进行结合,与基体材料形成合金或化合物;所述可焊层用于钎焊时与焊料结合,浸润层用于焊料铺展,钎焊时熔入焊料中。

7.作为本发明进一步的方案:所述结合层选用不具有钎焊性的铬、钛及其合金。

8.作为本发明进一步的方案:所述可焊层选用镍、铜及其合金。

9.作为本发明进一步的方案:所述浸润层选用银及其合金。

10.作为本发明进一步的方案:该真空镀膜结构的加工方法,具体包括以下步骤:

11.步骤一:镀膜前处理:将基体的待镀表面喷细沙除去表面附着颗粒和氧化层,表面有光洁度要求的禁止喷砂,金属表面选择化学抛光、除锈处理;

12.步骤二:除油脂:将基体的待镀表面用酒精超声波清洗去油;

13.步骤三:等离子刻蚀:将基体的待镀表面用等离子轰击,清除表面层,露出本体新鲜层;

14.步骤四:真空镀结合层,根据被镀材料性质,选择纯离子镀、多弧离子镀或磁控溅射离子镀;

15.步骤五:真空镀可焊层:镀膜前期与结合层共镀0

‑

5分钟,形成结合层与可焊层之间的过渡层;

16.步骤六:真空镀浸润层:浸润层镀膜前期与可焊层共镀0

‑

5分钟,形成可焊层与浸润层之间的过渡层。

17.作为本发明进一步的方案:所述结合层的镀膜厚度为0.1

‑

1um。

18.作为本发明进一步的方案:所述可焊层的镀膜厚度为1

‑

4um。

19.作为本发明进一步的方案:所述浸润层的镀膜厚度为0.1

‑

1um。

20.本发明的有益效果为:

21.1、通过不同功能膜层的复合,用比电镀层薄的多的真空镀膜层就能满足大面积钎焊性要求,成本相对较低。

22.2、在真空中形成可钎焊性镀膜,生产过程没有污染排放,没有氢气产生和吸附,不会产生氢脆和脱氢,可靠性比电镀更高,尤其适合航空航天产品制造。

附图说明

23.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

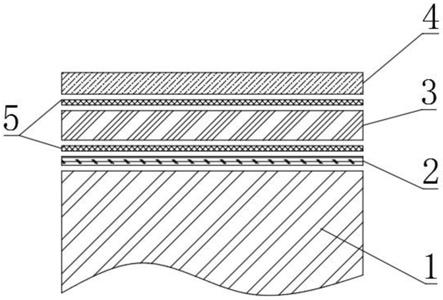

24.图1为本发明整体结构示意图;

25.图中:1、基体;2、结合层;3、可焊层;4、浸润层;5、过渡层。

具体实施方式

26.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.请参阅图1所示,一种用于大面积钎焊的真空镀膜结构,包括基体1,所述基体1上设置有可钎焊镀膜层,其特征在于,所述可钎焊镀膜层包括结合层2、可焊层3和浸润层4,所述结合层2设置在基体1待镀表面上,可焊层3设置在结合层2远离基体1的一侧,浸润层4设置在可焊层3远离结合层2的一侧,结合层2、可焊层3和浸润层4之间均设置有过渡层5,所述过渡层5为相邻金属共镀形成;所述结合层2用于与基体1进行结合,与基体1材料形成合金或化合物;所述可焊层3用于钎焊时与焊料结合,浸润层4用于焊料铺展,钎焊时熔入焊料中。

28.所述结合层2选用不具有钎焊性的铬、钛及其合金,与基体材料有良好的结合力,有利于和基体材料形成合金或化合物。

29.所述可焊层3选用镍、铜及其合金,具备可钎焊性,但又不能“吃金”透底,它们与机体材料结合力不好,但与结合层结合力好,与结合层金属共镀作为过渡层也能提高结合力。

镍、铜及其合金的新鲜表面对焊料的浸润性良好,但在空气中放置,表面容易氧化,导致浸润性下降,大面积焊接时容易形成空焊和虚焊。

30.所述浸润层4选用银及其合金,它们与焊料有良好的润湿性,在空气中长时间放置也不会影响润湿性,但它们容易“吃金”透底,由于可焊层也具备可焊性,所以即使透底也不影响焊接强度,与可焊层金属共镀作为过渡层,模糊了两层之间的界面,也能提高焊接强度。

31.该真空镀膜结构的加工方法,具体包括以下步骤:

32.步骤一:镀膜前处理:将基体1的待镀表面喷细沙除去表面附着颗粒和氧化层,表面有光洁度要求的禁止喷砂,金属表面选择化学抛光、除锈处理;

33.步骤二:除油脂:将基体1的待镀表面用酒精超声波清洗去油,对于油脂量过大时,需要提前使用其他方法清除;

34.步骤三:等离子刻蚀:将基体1的待镀表面用等离子轰击,清除表面层,露出本体新鲜层;

35.步骤四:真空镀结合层2,根据被镀材料性质,选择纯离子镀、多弧离子镀或磁控溅射离子镀;

36.步骤五:真空镀可焊层3:镀膜前期与结合层共镀0

‑

5分钟,形成结合层2与可焊层3之间的过渡层5;

37.步骤六:真空镀浸润层4:浸润层4镀膜前期与可焊层共镀0

‑

5分钟,形成可焊层3与浸润层4之间的过渡层5。

38.所述结合层2的镀膜厚度为0.1

‑

1um。

39.所述可焊层3的镀膜厚度为1

‑

4um。

40.所述浸润层4的镀膜厚度为0.1

‑

1um。

41.结合层2、可焊层3、浸润层4分别具有不同的功能,单层镀膜都不能实现焊接功能,将三者结合起来可以很好地满足可钎焊性要求,通过不同功能膜层的复合,用比电镀层薄的多的真空镀膜层就能满足大面积钎焊性要求,成本相对较低,在真空中形成可钎焊性镀膜,生产过程没有污染排放,没有氢气产生和吸附,不会产生氢脆和脱氢,可靠性比电镀更高,尤其适合航空航天产品制造。

42.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1