一种高弹性高镍合金针布钢线材及其制备方法与流程

1.本发明涉及涉及铁基特种线材,具体涉及一种高弹性高镍合金针布钢线材及其制备方法。

背景技术:

2.近年来纺织起毛产品的需求不断增长,导致起毛弹性针布供不应求,弹性起毛针布作为重要纺织用梳理器材,其质量的好坏与针布钢丝的性能高低有着直接关系。目前,国内市场上针布常用钢丝有高碳钢材质(65mn、70#)、不锈钢、镀锌钢丝等。

3.现有的高碳钢丝在潮湿弱碱性环境下耐腐蚀性稍弱,使用寿命短于不锈钢丝和镀锌钢丝。不锈钢丝在强度、耐腐蚀性能表现突出,但是由于其存在无磁性的缺陷,一旦发生断针现象钢针掉在绒毛里,对起毛加工后道整理危害重大。镀锌钢丝主要优点是耐腐蚀、耐磨损,疲劳寿命是普通钢丝的3

‑

4倍,但是当前镀锌工艺(电镀锌、热镀锌) 分别存在着以下缺点:热镀锌的导致钢丝强度损失大,达不到针布钢丝性能要求;电镀锌缺点包括:

①

镀层与钢丝基体的结合力差,容易脱锌,钢丝使用寿命短;

②

电镀锌工艺不符合当前节能环保的发展趋势,污染严重;

③

国内电镀工艺水平低,钢丝镀层厚度不均匀,致密性差。

4.为避免弹性针布在使用过程中发生脆断现象,提高弹性针布的耐腐蚀性能,对弹性针布用盘条的质量提出较高要求:要求盘条具有良好的拉拔性能,盘条尺寸精度高,化学成分稳定,力学性能良好,金相组织奥氏体晶粒度细小且均匀度高。

5.公开专利号cn 110295316 a公开的一种纺织起毛弹性针布钢线材及其制备方法,具体涉及及纺织领域湿式起毛弹性针布用钢的盘条及其生产方法。该弹性针布在成分上通过优化高碳钢中mn、cr、al 的元素设计同时优化盘条制备的工艺参数,得到组织性能良好、表面质量和内部质量优异的适合深度拉拔的针布钢盘条,但采用该发明制成的盘条在潮湿弱碱性环境下耐腐蚀性不能满足要求。

技术实现要素:

6.本发明的目的在于,克服现有技术中存在的缺陷,提供一种高弹性高镍合金针布钢线材,通过优化关键成分配比和关键生产工艺参数,获得线材具有高抗拉、高延伸、高弹性,适合深度拉拔的针布钢盘条。

7.本发明的另一目的在于提供一种采用高弹性高镍合金针布钢线材制备的弹性针布,所述弹性针布具有高弹性、强耐腐蚀性和高使用寿命的特点。

8.本发明的上述技术目的通过以下技术方案得以实现:

9.一种高弹性高镍合金针布钢线材,该线材化学组分重量百分比如下:c:0.6~1.2%,si:0.1~0.6%,mn:0.4~0.7%,ni:2~3.2%,cr: 0.1~0.28%,稀土元素:0.005~0.02%,s:≤0.005%,p:≤0.005%,余量为fe及不可避免的杂质元素。

10.所述稀土元素为铈、钇或铈与钇混合物中的一种。

11.c是钢中主要的强化元素,通过固溶强化和析出强化可明显提高钢的强度,随着c

含量的增加,强度呈明显上升趋势,同时盘条经冷拔加工后硬化明显,有助于实现成品钢丝的强度,如果c含量低于 0.60%,在进一步加工过程中无法形成密集的渗碳体片,由于碳化物不够,无法形成珠光体,影响盘条的强度,因此c的添加量要在0.6%以上。

12.si作为脱氧剂加入钢中,与钢水中的feo反应生成硅酸盐而被除去,提高钢水的纯净度,另外硅酸盐在线材中容易沿拉拔方向延伸变形,不会造成拉拔断线危害,si在钢中溶于铁素体内,提高钢中固溶体的强度和冷加工硬化程度,si同时能显著提高钢的弹性极限和屈强比。

13.mn作为强脱氧剂加入到钢中,且钢中均含有mn,一般mn的添加量≤0.7%,添加mn可以提高钢的强度和耐磨性,但是对于含c量高的钢,随着mn含量的升高,钢的塑性会降低。钢中含有s,在钢中s+mn

→

mns,mns夹杂物使材料的力学性能逐渐降低,特别是垂直轧制方向。添加稀土元素有助于mns夹杂物改性,提高钢的力学性能。

14.cr是中等碳化物形成元素,在所有碳化物中,铬碳化物是最细小的一种,它可均匀地分布在钢中,能提高钢的淬透性、强度、硬度、屈服点和耐磨性,改善钢的抗腐蚀能力和抗氧化作用。cr能大大提高结构钢的强度和塑性,在cr与ni结合的钢中尤其显著。此外,cr 能细化珠光体片层间距,有利于提高索氏体比例,有助于改善线材的拉拔性能,并抑制微裂纹的扩展。

15.ni具有高强度、高韧性、良好的淬透性、高电阻和高耐腐蚀性,将ni加入钢中可以提高钢的强度,又使钢的韧性保持在极高的水平; ni的晶格常数与γ

‑

fe相近,可形成连续固溶体,有利于提高钢的淬硬性,增加奥氏体的稳定性,具有良好的淬透性。

16.本发明所述稀土元素指化学周期表中镧系元素和钪、钇共十七种金属元素。稀土元素因其未充满的4f电子层,对材料的物理性能有一定的影响,且具有细化晶粒的作用。添加稀土元素后可以显著降低钢中s和o的含量,稀土具有很强的净化钢液的作用,s含量的降低,有利于冲击性能的提高,杂质元素s、p容易在晶界处偏聚,降低界面能,使得裂纹更容易沿晶界扩展,直至断裂。添加稀土元素可以使铁素体晶粒尺寸减小,细小的晶粒有着更多的晶界,更容易改变裂纹扩展的方向,可以更有效地阻止裂纹的扩展,从而提高冲击性能。稀土元素细化晶粒作用的机理是通过稀土与钢中其他元素化合形成微合金细小析出颗粒实现抑制奥氏体长大以及析出强化的作用。稀土元素可以抑制钢中c的析出,进而提高钢的淬透性和细化析出碳化物。在钢液凝固的过程中,稀土和钢中其他元素可以形成较高熔点的化合物,在钢液凝固前析出,呈细小质点分布在钢液中,作为非均质形核中心,降低钢液结晶过冷度、细化钢的凝固组织。稀土元素可以提高钢中cr的扩散速度,促进cr2o3保护膜的形成。

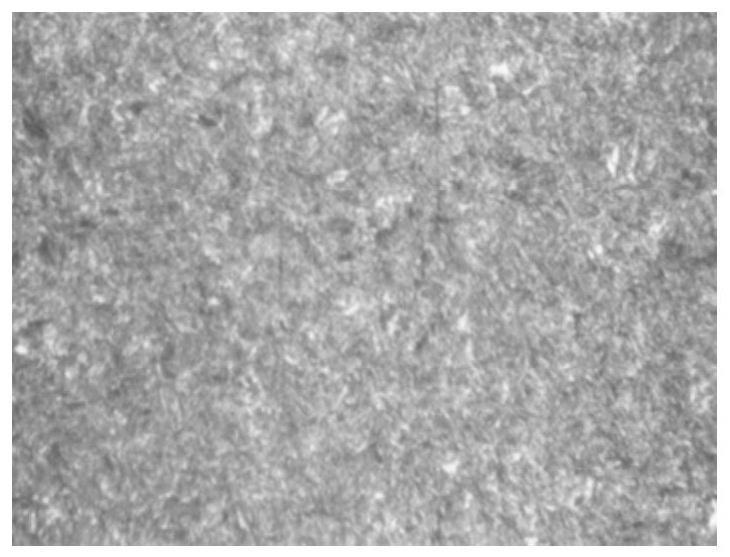

17.在高碳钢丝盘条成分的基础上,通过优化盘条钢丝c、si、mn、 cr、ni、稀土等元素组分,强化延缓索氏体转变,提高奥氏体稳定性和盘条的淬透性,增加加工硬化速率和在给定强度水平下的均匀延伸,延迟热变形过程中静态和动态再结晶,其中稀土元素改善了钢的致密性。结合金相观察、扫描电镜、透射电镜等分析手段,保证钢丝晶粒不断细化的同时强度、断裂扭转值持续提升。

18.一种制备高弹性高镍合金针布钢线材的方法,按照如下步骤:

19.(1)根据设计成分备料,采用转炉或电炉冶炼,然后精炼炉精炼,精炼时配合合成渣充分脱氧去夹杂物,lf精炼过后匹配vd炉真空处理进一步脱气去夹杂,在精炼后vd炉真

空处理前添加稀土元素,钢水浇筑成方坯,方坯以30~35℃/s的速度升温至1100~1150℃,高温保温8~12h,再以5~10℃/s的速度冷却至变形温度1000~1050℃,高温保温2~4h;随后以40~50℃/s速度降温至吐丝温度;

20.在精炼后vd炉真空处理前添加稀土元素有助于稀土元素均匀分散。

21.(2)将方坯经粗轧、细扎、精轧和吐丝后制成φ6~9mm的盘条,吐丝温度控制在860~930℃;

22.(3)盘条的风冷处理,通过控制风量,保证盘条从吐丝温度降温到750~800℃之间的冷却速率为18~20℃/s,盘条相变温度控制在650~680℃区间,相变时间10~12h。

23.盘条经上述风冷处理后,形成均匀的索氏体组织。相变区冷却速度决定奥氏体的分解转变温度和时间,也决定着线材的最终组织形态。相变区的冷却速度对于渗碳体和马氏体的形成有显著影响。渗碳体的硬度大,在深加工过程中容易成为断裂源,并且对钢的强度和韧性有很大危害,增大冷却速度可以抑制渗碳体的形成。马氏体硬度也很大,在后续的拉拔过程中很容易产生应力集中,产出裂纹甚至发生断裂,严重影响盘条质量,因此也要通过冷却速度的调整严格控制马氏体的含量。

24.一种制备高弹性高镍合金针布钢线材的方法,将步骤2中方坯开坯成中间坯,中间坯剥皮处理,然后轧制成盘条。坯料在1100℃以上高温加热扩散,优选1150℃以上高温扩散,高温时间保证12小时以上,有效解决材料均质性和致密性问题,盘条碳偏析均匀性好。

25.一种采用高弹性高镍合金针布钢线材制备的弹性针布,将φ 6~9mm的盘条通过拉拔工艺制成φ0.3~0.6mm的细钢丝,经淬火回火后制成弹性针布。

26.制备弹性针布的拉拔工艺:采用直进式连续拉丝机对钢丝进行拉拔,拉拔速度为6~7m/s,拉丝模工作区角度9~13度,拉丝模定径带长度系数l/d为0.2~0.3,l为定径带长度,d为拉丝模直径,拉丝机的卷筒温度控制在60℃以下,模盒内冷却水水温<40℃;拉拔过程中钢丝的温度≤180℃。

27.制备弹性针布的淬火工艺:将钢丝置于高温炉中加热,于850~950 ℃的温度下保持加热至奥氏体,加热时间为5~10s;将奥氏体化后的钢丝经过浸渍穿过油槽进行高温油淬,油温为40~45℃,淬火时间为2~5s。

28.制备弹性针布的回火工艺:将油淬后的钢丝加热至320~360℃消除应力回火,将回火后置于空气中冷却的钢丝置于具有冷却水的冷却池内冷却,冷却水的温度为20~30℃。

29.一种高弹性高镍合金针布钢线材,采用上述盘条制成的弹性针布满足抗拉强度≥2350

±

50mpa,断裂总延伸率≥6.0%,单项扭转≥ 6000次/360

°

,屈强比≥90%、粘合力≥1750n。

30.综上所述本发明具有以下有益效果:

31.通过优化盘条的合金微金属元素组分,通过提高ni含量,提高了盘条的耐腐蚀、耐磨性能;通过添加稀土元素达到细化晶粒的目的,获得了组织性能良好、适合深度拉拔的盘条;通过优化拉拔工艺保证晶粒组织和表面形变均匀,提升钢丝强度;优化油淬

‑

回火工艺技术,通过优化冷却速度、保温时间,促进索氏体的形核和长大,减少索氏体杂质、成分偏析和缩松,细化压缩索氏体片间距,减少裂纹、控制变形,同步提高钢丝强度和塑韧性,克服原有钢丝淬火时强度相对散差大、波动大、通条性能不稳定的问题。采用本发明方法制备的弹

性针布满足抗拉强度≥2350

±

50mpa,断裂总延伸率≥6.0%,单项扭转≥6000次/360

°

,屈强比≥90%、粘合力≥1750n。

附图说明

32.图1是本发明高弹性高镍合金盘条的金相组织;

具体实施方式

33.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

34.实施例1

35.一种制备高弹性高镍合金针布钢线材的方法,按照如下步骤:

36.(1)该线材化学组分重量百分比如下:c:0.6%,si:0.1%, mn:0.4%,ni:2%,cr:0.1%,ce:0.02%,s:≤0.005%,p:≤ 0.005%,余量为fe及不可避免的杂质元素。采用转炉或电炉冶炼,然后精炼炉精炼,精炼时配合合成渣充分脱氧去夹杂物,lf精炼过后匹配vd炉真空处理进一步脱气去夹杂,在精炼后vd炉真空处理前添加稀土元素,钢水浇筑成方坯。

37.(2)方坯以30~32℃/s的速度升温至1100~1150℃,高温保温12h,再以5~8℃/s的速度冷却至变形温度1000~1050℃,高温保温2~3h;随后以40~45℃/s速度降温至吐丝温度;

38.(3)将方坯经粗轧、细扎、精轧和吐丝后制成φ6~9mm的盘条,吐丝温度控制在860~930℃;

39.(4)盘条的风冷处理,通过控制风量,保证盘条从吐丝温度降温到750~800℃之间的冷却速率为18~20℃/s,盘条相变温度控制在 650~680℃区间,相变时间10~12h。

40.将φ6~9mm的盘条通过拉拔工艺制成φ0.3~0.6mm的细钢丝,经淬火回火后制成弹性针布。

41.采用上述盘条制备弹性针布工艺如下:

42.(1)采用直进式连续拉丝机对钢丝进行拉拔,拉拔速度为6m/s,拉丝模工作区角度9~13度,拉丝模定径带长度系数l/d为0.2~0.3,l 为定径带长度,d为拉丝模直径,拉丝机的卷筒温度控制在60℃以下,模盒内冷却水水温<40℃;拉拔过程中钢丝的温度≤180℃;

43.(2)将拉拔后的细钢丝放入90~105℃的清洗池内沉浸清洗60s,将清洗后的细钢丝180~200℃烘干,烘干时间10~15s;

44.(3)将钢丝置于高温炉中加热,于900~950℃的温度下保持加热至奥氏体,加热时间为5~10s;将奥氏体化后的钢丝经过浸渍穿过油槽进行高温油淬,油温为40~45℃,淬火时间为3~4s。

45.(4)将油淬后的钢丝加热至320~360℃消除应力回火,将回火后置于空气中冷却的钢丝置于具有冷却水的冷却池内冷却,冷却水的温度为20~30℃。

46.(5)将冷却后的钢丝进行涂油,干燥,收线。

47.实施例2

48.一种高弹性高镍合金针布钢线材的制备方法,按照如下步骤:

49.(1)该线材化学组分重量百分比如下:c:0.8%,si:0,2%, mn:0.4%,ni:3.2%,

cr:0.15%,ce和y混合物(ce和y按照质量比1:1):0.01%,s:≤0.005%,p:≤0.005%,余量为fe及不可避免的杂质元素。

50.(4)根据设计成分备料,采用转炉或电炉冶炼,然后精炼炉精炼,精炼时配合合成渣充分脱氧去夹杂物,lf精炼过后匹配vd炉真空处理进一步脱气去夹杂,在精炼后vd炉真空处理前添加稀土元素,钢水浇筑成方坯,方坯以33~35℃/s的速度升温至1100~1150℃,高温保温10~12h,再以8~10℃/s的速度冷却至变形温度1000~1050℃,高温保温3~4h;随后以45~50℃/s速度降温至吐丝温度;

51.将方坯开坯成中间坯,中间坯剥皮处理,经粗轧、细扎、精轧和吐丝后制成φ6~9mm的盘条,吐丝温度控制在860~930℃;

52.(5)盘条的风冷处理,通过控制风量,保证盘条从吐丝温度降温到750~800℃之间的冷却速率为18~20℃/s,盘条相变温度控制在 650~680℃区间,相变时间10~12h。

53.将φ6~9mm的盘条通过拉拔工艺制成φ0.3~0.6mm的细钢丝,经淬火回火后制成弹性针布。

54.采用上述盘条制备弹性针布工艺如下:

55.(1)采用直进式连续拉丝机对钢丝进行拉拔,拉拔速度为7m/s,拉丝模工作区角度9~13度,拉丝模定径带长度系数l/d为0.2~0.3,l 为定径带长度,d为拉丝模直径,拉丝机的卷筒温度控制在60℃以下,模盒内冷却水水温<40℃;拉拔过程中钢丝的温度≤180℃;

56.(2)将拉拔后的细钢丝放入100~105℃的清洗池内沉浸清洗60s,将清洗后的细钢丝190~200℃烘干,烘干时间10~15s;

57.(3)将钢丝置于高温炉中加热,于850~890℃的温度下保持加热至奥氏体,加热时间为5~10s;将奥氏体化后的钢丝经过浸渍穿过油槽进行高温油淬,油温为40~45℃,淬火时间为2~3s。

58.(4)将油淬后的钢丝加热至320~360℃消除应力回火,将回火后置于空气中冷却的钢丝置于具有冷却水的冷却池内冷却,冷却水的温度为20~30℃。

59.(5)将冷却后的钢丝进行涂油,干燥,收线。

60.实施例3

61.一种制备高弹性高镍合金针布钢线材的方法,按照如下步骤:

62.(1)该线材化学组分重量百分比如下:c:0.6%,si:0.1%, mn:0.4%,ni:2%,cr:0.1%,ce:0.02%,s:≤0.005%,p:≤ 0.005%,余量为fe及不可避免的杂质元素。采用转炉或电炉冶炼,然后精炼炉精炼,精炼时配合合成渣充分脱氧去夹杂物,lf精炼过后匹配vd炉真空处理进一步脱气去夹杂,在精炼后vd炉真空处理前添加稀土元素,钢水浇筑成方坯。

63.(2)方坯以30~32℃/s的速度升温至1100~1150℃,高温保温12h,再以5~8℃/s的速度冷却至变形温度1000~1050℃,高温保温2~3h;随后以40~45℃/s速度降温至吐丝温度;

64.(3)将方坯经粗轧、细扎、精轧和吐丝后制成φ6~9mm的盘条,吐丝温度控制在860~930℃;

65.(4)盘条的风冷处理,通过控制风量,保证盘条从吐丝温度降温到750~800℃之间的冷却速率为18~20℃/s,盘条相变温度控制在 650~680℃区间,相变时间10~12h。

66.将φ6~9mm的盘条通过拉拔工艺制成φ0.3~0.6mm的细钢丝,经淬火回火后制成

弹性针布。

67.采用上述盘条制备弹性针布工艺如下:

68.(1)采用直进式连续拉丝机对钢丝进行拉拔,拉拔速度为7m/s,拉丝模工作区角度9~13度,拉丝模定径带长度系数l/d为0.2~0.3,l 为定径带长度,d为拉丝模直径,拉丝机的卷筒温度控制在60℃以下,模盒内冷却水水温<40℃;拉拔过程中钢丝的温度≤180℃;

69.(2)将拉拔后的细钢丝放入100~105℃的清洗池内沉浸清洗60s,将清洗后的细钢丝180~230℃烘干,烘干时间10~15s;

70.(3)将钢丝置于高温炉中加热,于900~950℃的温度下保持加热至奥氏体,加热时间为5~10s;将奥氏体化后的钢丝经过浸渍穿过油槽进行高温油淬,油温为40~45℃,淬火时间为4~5s。

71.(4)将油淬后的钢丝加热至320~360℃消除应力回火,将回火后置于空气中冷却的钢丝置于具有冷却水的冷却池内冷却,冷却水的温度为20~30℃。

72.(5)将冷却后的钢丝进行涂油,干燥,收线。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1