一种轮毂抛丸装置的制作方法

[0001]

本实用新型涉及抛丸机技术领域,尤其是指一种轮毂抛丸装置。

背景技术:

[0002]

轮毂抛丸机主要用于轮毂的表面除锈、除杂物的加工设备,同时也适用于钢结构件连接板、轧制型钢、锻件、铸件及金属加工件等一些小型构件,是一种通用型的钢材抛丸清理设备。其功能是清除钢材表面的锈蚀、氧化皮和污物,使钢材获得清洁光亮具有一定粗糙度的表面,以增强漆膜与钢材表面的附着力,从而提高产品的抗腐蚀能力和表面质量。现有的轮毂抛丸机具有污染大,噪声大,需要人工上下料等缺点,需要工作人员长时间在机器旁监控作业,且汽车轮毂多为铝合金材料,抛丸过后会有铝粉尘产生,除尘机构很难百分百吸收掉说是有粉尘,这对于工作人员的听力和身体健康都有很大的影响。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种轮毂抛丸装置,解决了现有技术中人工上下料的不足等问题,采用自动上下料,不需要人工长时间监管生产过程,有利于工作人员的听力和身体健康,并且提高了工作效率。

[0004]

为了解决上述技术问题,本实用新型采用如下技术方案:

[0005]

所述一种轮毂抛丸装置,包括有抛丸室、物料输送辊道、循环抛丸机构、除尘机构和控制器,所述物料输送辊道两侧分别设有自动上料机构和自动下料机构,所述自动上料机构和自动下料机构均与控制器电连接。

[0006]

进一步地,所述自动上料机构包括支架,所述支架上设有传送带,所述传送带一侧设有下料槽,所述传送带另一侧正对下料槽设有推料气缸,所述下料槽设于所述物料输送辊道上方,所述推料气缸与控制器电连接。

[0007]

进一步地,所述自动下料机构包括底板,所述底板上固定安装有弹簧柱,所述弹簧柱上端固定安装有支撑板,所述支撑板上设有转动盘,所述转动盘正对所述物料输送辊道末端。

[0008]

进一步地,所述转动盘包括固定安装于所述支撑板上的步进电机,所述步进电机转轴固定连接有转盘座,所述转盘座设有接料盘,所述转盘座上设有压力感应器,所述步进电机和压力感应器均与控制器电连接。

[0009]

进一步地,所述步进电机单次转动角度与两个所述接料盘之间的夹角一致。

[0010]

进一步地,所述传送带上方设有压力感应挡板,所述压力感应挡板与所述下料槽的一侧边对齐,所述压力感应挡板与控制器电连接,所述传送带的转轴上设有传动电机,所述传动电机与控制器电连接。

[0011]

进一步地,所述下料槽为方形体,所述方形体上设有凹槽,所述凹槽内设有通孔,所述通孔下方正对物料输送辊道的进料端。

[0012]

进一步地,所述下料槽内与所述传送带连接处设有弧形剖面垫块。

[0013]

进一步地,所述物料输送辊道末端设有顺料槽,所述顺料槽正对接料盘。

[0014]

本实用新型的有益效果:

[0015]

在实际使用情景中,生产车间可以根据需要设置自动上料机构的长度,工作人员将轮毂放置在自动上料机构上,传送到物料输送辊道,不需要直接靠近物料输送辊道一个一个的轮毂放上去,轮毂随着物料输送辊道进入抛丸室被循环抛丸机构抛丸清理,然后随着物料输送辊道传出抛丸室,产生的粉尘被除尘机构清理,轮毂在物料输送辊道末端自动滑入自动下料机构进行累叠收集,全程工作人员都可以远离抛丸机。本实用新型解决了人工上下料的不足等问题,采用自动上下料,不需要人工长时间监管生产过程,有利于工作人员的听力和身体健康,并且提高了工作效率。

附图说明

[0016]

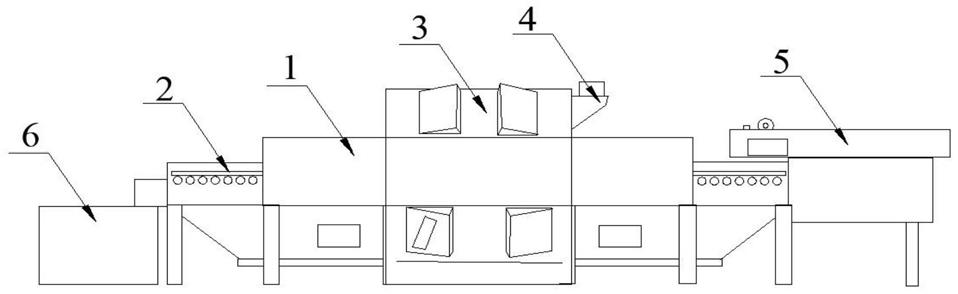

图1为本实用新型的整体结构示意图;

[0017]

图2为本实用新型的自动下料机构内部结构示意图;

[0018]

图3为本实用新型的自动下料机构内部结构主视图;

[0019]

图4为本实用新型的自动上料机构结构示意图;

[0020]

图5为本实用新型的自动上料机构另一角度结构示意图。

[0021]

附图标记说明:

[0022]

1-抛丸室;2-物料输送辊道;21-顺料槽;3-循环抛丸机构;4-除尘机构;5-自动上料机构;51-支架;52-传送带;53-支撑板;54-推料气缸;55-压力感应挡板;56-下料槽;561

-ꢀ

凹槽;562-通孔;6-自动下料机构;61-底板;62-弹簧柱;63-支撑板;64-转动盘;641-步进电机;642-转盘座;643-接料盘;644-压力感应器;7-控制器。

具体实施方式

[0023]

为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

[0024]

如图1所示,本实用新型提供一种轮毂抛丸装置,包括有抛丸室1、物料输送辊道2、循环抛丸机构3、除尘机构4和控制器7,所述物料输送辊道2两侧分别设有自动上料机构5 和自动下料机构6,所述自动上料机构5和自动下料机构6均与控制器7电连接。

[0025]

本实施例中,生产车间可以根据需要设置自动上料机构5的长度,工作人员将轮毂放置在自动上料机构5上,传送到物料输送辊道2,不需要直接靠近物料输送辊道2一个一个的轮毂放上去,轮毂随着物料输送辊道2进入抛丸室1被循环抛丸机构3抛丸清理,然后随着物料输送辊道2传出抛丸室1,产生的粉尘被除尘机构4清理,轮毂在物料输送辊道2末端自动滑入自动下料机构6进行累叠收集,全程工作人员都可以远离抛丸机。本实用新型解决了人工上下料的不足等问题,采用自动上下料,不需要人工长时间监管生产过程,有利于工作人员的听力和身体健康,并且提高了工作效率。

[0026]

如图4所示,所述自动上料机构5包括支架51,所述支架51上设有传送带52,所述传送带52一侧设有下料槽56,所述传送带52另一侧正对下料槽56设有推料气缸54,所述下料槽56设于所述物料输送辊道2上方,所述推料气缸54与控制器电连接;本实施例中,轮毂放置到传送带51上,控制器7控制传送带工作,当轮毂传送到固定位置,控制器7控制推料气缸

54,将轮毂推送至下料槽56内,然后准确落至物料输送辊道2上,完成上料,免去了工作人员站在机器旁上料,有效减少了噪声和粉尘对工作人员身体的伤害。

[0027]

如图2所示,所述自动下料机构6包括底板61,所述底板61上固定安装有弹簧柱62,所述弹簧柱62上端固定安装有支撑板63,所述支撑板63上设有转动盘64,所述转动盘64 正对所述物料输送辊道2末端;本实施例中,轮毂完成抛丸清理后,传送至所述物料输送辊道2末端后滑入转动盘64上,弹簧柱62随着转动盘64上轮毂的增加被压下,能够自动累积轮毂,而且弹簧柱62随重力缓慢下降高度,有效的防止了轮毂摔落造成损伤的发生。

[0028]

如图3所示,所述转动盘64包括固定安装于所述支撑板63上的步进电机641,所述步进电机641转轴固定连接有转盘座642,所述转盘座642设有接料盘643,所述转盘座642 上设有压力感应器644,所述步进电机641和压力感应器644均与控制器7电连接;本实施例中,当轮毂落入接料盘643内后压力感应器644将感应信号传输给控制器7,控制器7控制步进电机641转动一定角度,将下一个接料盘643转至适当位置继续接下一个轮毂,多个接料盘643转动接料,能够在一定程度上接受更多的轮毂,而且能保证整个装置的稳定性,延长工作时间。

[0029]

如图3所示,所述步进电机641单次转动角度与两个所述接料盘643之间的夹角一致;本实施例中,每次转动固定角度,能够均衡受力。

[0030]

如图4所示,所述传送带52上方设有压力感应挡板55,所述压力感应挡板55与所述下料槽56的一侧边对齐,所述压力感应挡板55与控制器7电连接,所述传送带52的转轴上设有传动电机53,所述传动电机53与控制器7电连接;本实施例中,当轮毂传送至压力感应挡板55时,压力感应挡板55将感应信号传输给控制器7,控制器7控制装置完成自动上料工作。

[0031]

如图5所示,所述下料槽56为方形体,所述方形体上设有凹槽561,所述凹槽561内设有通孔562,所述通孔562下方正对物料输送辊道2的进料端;本实施例中,下料槽56将轮毂渐进下落,有效防止撞击损坏轮毂。

[0032]

如图5所示,所述下料槽56内与所述传送带52连接处设有弧形剖面垫块;本实施例中,弧形剖面垫块设计起到缓冲作用。

[0033]

如图2所示,所述物料输送辊道2末端设有顺料槽21,所述顺料槽21正对所述接料盘 643,本实施例中,所述顺料槽21用于定轨,保证轮毂能够准确的落入接料盘643。

[0034]

本实施例中的所有技术特征均可根据实际需要而进行外观修改。

[0035]

上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1