一种钻床的自动润滑装置的制作方法

1.本实用新型涉及机械加工技术领域,尤其是涉及一种钻床的自动润滑装置。

背景技术:

2.由于工件在打磨的过程中会产生较大的热量,不利于工件提高工件的打磨精度,需要在打磨前对工件上添加油,利用油的散热效果对工件进行降温,从而有利于提高工件的打磨精度其中,给油装置包括储油罐、油管、油嘴和油阀。

3.现有的对工件打磨的过程中,是在工作台上放置有一个开口的油罐,在打磨前先将打磨装置上的打磨具在油罐中蘸一下油,使得打磨具上粘附有油,然后再对工件进行打磨,使得油能够在工件上进行;每次打磨前都需要左右移动较大的距离来蘸取油,工作效率有待提高。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的之一是提供一种能够控制给油开关对工件进行加油,以提高工作效率的钻床的自动润滑装置。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种钻床的自动润滑装置,包括工作台,所述工作台上设有用于打磨的打磨装置和用于打磨前对工件进行加油以散热的给油装置,所述给油装置和所述打磨装置电连接有控制电路。

7.通过采用上述技术方案,通过控制电路控制给油装置对工件进行给油操作,同时通过控制电路控制打磨装置对工件的打磨操作,不需要采用蘸取油的方式对工件进行给油,只需要通过对应的开关控制即可完成给油操作,因此有利于提高工作效率。

8.本实用新型在一较佳示例中可以进一步配置为:所述控制电路包括电连接的防抖动电路和驱动电路。

9.通过采用上述技术方案,驱动电路用于驱动给油装置油阀的打开,防抖动电路有利于保证给油装置的触发开关,即增加油阀的稳定性。

10.本实用新型在一较佳示例中可以进一步配置为:所述防抖动电路包括开关s1,所述开关s1的一端通过电容器c1接地,所述开关s1的另一端电连接有第一与非门的输入端,所述第一与非门的输出端电连接有第二与非门的输入端,所述第一与非门与所述第二与非门的输入端之间电连接有电阻r1器的一端,所述电阻器r1的另一端电连接至所述开关s1与所述电容器c1之间的连接点处,所述第一与非门的输入端与所述第二与非门的输出端之间并联有电阻器r2,所述电阻器r2的两端并联有电容器c2。

11.通过采用上述技术方案,开关s1在产生抖动时,经过防抖动电路有利于保证防抖动电路的输出信号不容易产生突变,从而有利于提高开关s1的稳定性。

12.本实用新型在一较佳示例中可以进一步配置为:所述驱动电路包括电连接的上升沿触发电路和执行电路。

13.通过采用上述技术方案,利用开关s1的闭合产生一个上升沿信号,通过上升沿触发电路和执行电路来控制给油装置的给油。

14.本实用新型在一较佳示例中可以进一步配置为:所述上升沿触发电路包括第一或非门,所述第一或非门的输入端电连接至所述第二与非门的输出端,所述第一或非门的输出端电连接有电容器c3的一端,所述电容器c3的另一端电连接有第二或非门的输入端,所述第二或非门的输入端电连接有电阻器r3的一端,所述电阻器r3的另一端电连接有直流电源dc,所述第二或非门的输出端电连接至所述第一或非门的输入端,所述第一或非门的输出端电连接至所述执行电路的输入端。

15.通过采用上述技术方案,开关s1闭合的瞬间对上升沿触发电路输入上升沿触发信号,上升沿触发电路输出一个低电平的方波信号至执行电路。

16.本实用新型在一较佳示例中可以进一步配置为:所述执行电路包括电连接的反相器和时间继电器k1,所述反相器设置为pnp型三级管q1,所述pnp型三级管q1的基极为所述执行电路的输入端,所述pnp型三级管q1的发射极通过电阻器r4电连接至直流电源dc,所述pnp型三级管q1的集电极电连接至所述时间继电器k1的正极,所述时间继电器k1的负极接地,所述时间继电器k1控制的常开开关串联于所述给油装置的主控电路中。

17.通过采用上述技术方案,由于低导元件pnp型三级管q1,当有方波信号输入时,pnp型三级管q1导通,继电器k1得电,给油装置得电,给油装置对工件进行给油操作;当方波信号结束时,pnp型三级管q1不导通,继电器k1失电,给油装置不给油,即可以实现对工件进行定时给油,避免油的浪费。

18.本实用新型在一较佳示例中可以进一步配置为:所述给油装置的主控电路中串联有开关s2,所述打磨装置的主控电路中串联有开关s3,所述开关s2与所述开关s3联动设置,所述开关s2处于打开状态时,所述开关s3处于闭合状态;所述开关s2处于闭合状态时,所述开关s3处于打开状态。

19.通过采用上述技术方案,开关s2和开关s3联动设置,使得给油装置和打磨装置不能同时工作,因此避免误操作导致边给油边打磨,容易使得油飞溅出来,得不到散热的效果。

20.本实用新型在一较佳示例中可以进一步配置为:所述工作台上设有支撑架,所述支撑架上设有机械手,所述打磨装置安装在所述机械手远离所述支撑架的一端;所述给油装置设在所述打磨装置上,所述开关s2和所述开关s3位于所述打磨装置的一侧;所述打磨装置上固定连接有触发杆,所述支撑架上开设有供所述触发杆伸入的滑移孔,所述开关s1设于所述滑移孔远离所述工作台的一侧,所述触发杆的长度大于所述机械手的最大长度。

21.通过采用上述技术方案,在利用机械臂移动打磨装置,当打磨装置下降时,触发杆产生角度的改变,从而抵接滑移孔内侧的开关s1上,且当开关s2处于关闭状态时,此时实现给油装置的定时给油,此时打磨装置不工作;当开关s3闭合时,打磨装置工作,此时,及时打磨装置下降带动触发杆触发卡关s1,由于卡关s2处于断开状态,所以给油装置不得电,因此单手可以实现给油和打磨操作,此外由于机械手势可以弯曲的,因此触发杆的长度设置使得触发杆不容易滑出滑移孔内,从而保证触发开关s1的准确性。

22.本实用新型在一较佳示例中可以进一步配置为:所述触发杆设置为弹性杆,且所述触发杆远离所述打磨装置的一端固定连接有限位件。

23.通过采用上述技术方案,由于滑移孔的位置是固定的,因此打磨装置在下降的过程中,触发杆会产生弯曲,因此设置为弹性杆的触发杆有利于使得触发杆不容易断裂,且触发杆端部的限位件有利于防止触发杆滑出滑移孔。

24.综上所述,本实用新型包括以下至少一种有益技术效果:

25.1.通过控制电路控制给油装置对工件进行给油操作,同时通过控制电路控制打磨装置对工件的打磨操作,不需要采用蘸取油的方式对工件进行给油,只需要通过对应的开关控制即可完成给油操作,因此有利于提高工作效率;

26.2.防抖动电路吸收电路中的抖动,从而有利于提高开关s1的稳定性;

27.3.联动设置的开关s2和开关s3,避免了给油装置和打磨装置的同时工作,使得油不容易飞溅,且单独加油和单独打磨能够使得工件得到较好的散热效果。

附图说明

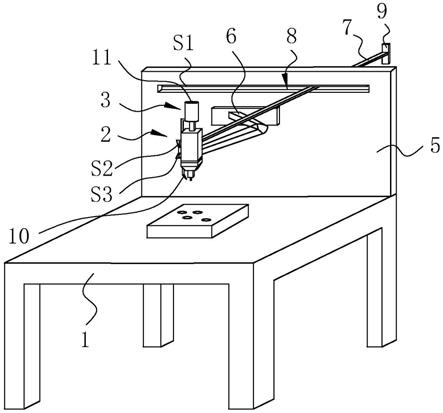

28.图1是实施例的整体结构示意图;

29.图2是实施例的控制电路的电路图。

30.附图标记:1、工作台;2、打磨装置;3、给油装置;4、控制电路;41、防抖动电路;42、驱动电路;421、上升沿触发电路;422、执行电路;5、支撑架;6、机械手;7、触发杆;8、滑移孔;9、限位件;10、油嘴;11、油罐。

具体实施方式

31.以下结合附图对本实用新型作进一步详细说明。

32.参照图1和图2,为本实用新型公开的一种钻床的自动润滑装置,包括工作台1,工作台1上设有用于打磨的打磨装置2和用于打磨前对工件进行加油散热的给油装置3,给油装置3和打磨装置2电连接有控制电路4。控制电路4包括电连接的防抖动电路41和驱动电路42。

33.参照图2,防抖动电路41包括开关s1,开关s1的一端通过电容器c1接地,开关s1的另一端电连接有第一与非门的输入端,第一与非门的输出端电连接有第二与非门的输入端,第一与非门与第二与非门的输入端之间电连接有电阻r1器的一端,电阻器r1的另一端电连接至开关s1与电容器c1之间的连接点处,第一与非门的输入端与第二与非门的输出端之间并联有电阻器r2,电阻器r2的两端并联有电容器c2。开关s1处于打开状态,第一与非门的输入端为0,第一与非门的输出端为1,即第二与非门的输入端为1,即防抖动电路41输出为0。当开关s1处于闭合状态,在直流电路由于电容器c1为断路状态,即第一与非门的输入端为1,则第一与非门的输出端为0,即第二与非门的输入端为0,因此,第二与非门的输出端为1。当开关s1松开的瞬间,由于电容器c1会释放电能,由于在断开前,电阻器r1远离电容器c1一端为0,电容器c1中的电子会朝向电阻器r1运动,由于电子是负电荷,使得电阻器r1远离电容器c1一端被钳位为0,所以在开关s1松开的瞬间,可以避免电阻器r1远离电容器c1一端为突变为1,由于电容器c1储存的电能有限,因此,在瞬间出现抖动的情况下,可以保证电路输出的稳定性,其中电阻器r2和电容器c2用于吸收电路中产生的波动,有利于进一步提高防抖动电路41的稳定性。

34.驱动电路42包括电连接的上升沿触发电路421和执行电路422。利用开关s1的闭合

产生一个上升沿信号,通过上升沿触发电路421和执行电路422来控制给油装置3的给油。

35.上升沿触发电路421包括第一或非门,第一或非门的输入端电连接至第二与非门的输出端,第一或非门的输出端电连接有电容器c3的一端,电容器c3的另一端电连接有第二或非门的输入端,第二或非门的输入端电连接有电阻器r3的一端,电阻器r3的另一端电连接有直流电源dc,第二或非门的输出端电连接至第一或非门的输入端,第一或非门的输出端电连接至执行电路422的输入端。当开关s1处于打开状态时,第一或非门的输入端为0,由于第二或非门的输入端均为1,所以第二或非门的输出端为0,因此第一或非门的输出端为1,且由于在直流电路中,电容器c3被视为断路,因此第一或非门的输出端保持高电平。当开关s1闭合后又打开时,第一或非门的输入端由0变为1,且第二或非门的输出端为0,因此,第一或非门的输出信号为0,第一或非门的输出端产生从1到0的跃变,此时电容器c3两端的电压不一致,因此会对电容器c3进行充电,最终使得第二或非门的输入端为0,此时第二或非门的输出端为1。因此,第一或非门的输入端均为0,即第一或非门的输出端继续保持为0,当电容器c3充电完成后,第二或非门的输入端再次变为1,此时第一或非门的输入端为0,因此第一或非门的输出端变为1,且第一或非门为0的时间有电阻器r3和直流电源dc决定;因此只有当有上升沿信号输入该电路时,才会触发一个方波信号。

36.执行电路422包括电连接的反相器和时间继电器k1,反相器设置为pnp型三级管q1,pnp型三级管q1的基极为执行电路422的输入端,pnp型三级管q1的发射极通过电阻器r4电连接至直流电源dc,pnp型三级管q1的集电极电连接至时间继电器k1的正极,时间继电器k1的负极接地,时间继电器k1控制的常开开关串联于给油装置3的主控电路中。由于上升沿触发电路421的产生的信号为低电平信号,因此采用低导元件pnp型三级管q1,当pnp型三级管q1导通时,继电器k1得电,因此给油装置3的主控电路闭合,给油装置3对工件进行给油操作,当上升沿触发电路421输出为高电平时,由于pnp型三级管q1不导通,因此继电器k1失电,不对工件进行给油,即可以实现对工件进行定时给油,避免油的浪费。

37.给油装置3的主控电路中串联有开关s2,打磨装置2的主控电路中串联有开关s3,开关s2与开关s3联动设置,开关s2处于打开状态时,开关s3处于闭合状态。开关s2处于闭合状态时,开关s3处于打开状态。开关s2和开关s3联动设置,使得给油装置3和打磨装置2不能同时工作,避免边给油边打磨,容易使得油飞溅出来,得不到散热的效果。

38.参照图1,工作台1上设有支撑架5,支撑架5上设有机械手6,打磨装置2安装在机械手6远离支撑架5的一端。给油装置3包括设在打磨装置2上的油罐11,通过管道连接有油嘴10,油嘴10的高度小于打磨装置2上的打磨刀具的高度,且油嘴10的方向朝向打磨刀具的方向。给油装置3,开关s2和开关s3位于打磨装置2的一侧。打磨装置2上固定连接有触发杆7,支撑架5上开设有供触发杆7伸入的滑移孔8,开关s1设于滑移孔8远离工作台1的一侧,触发杆7的长度大于机械手6的最大长度。触发杆7设置为弹性杆,且触发杆7远离打磨装置2的一端安装有限位件9。

39.本实施例的实施原理为:通过控制电路4控制给油装置3对工件进行给油操作,同时通过控制电路4控制打磨装置2对工件的打磨操作,不需要采用蘸取油的方式对工件进行给油,只需要通过对应的开关控制即可完成给油操作,提高了工作效率。驱动电路42用于驱动给油装置3上油阀的打开,防抖动电路41有利于保证给油装置3的触发开关的稳定性。具体的,在利用机械臂移动打磨装置2的过程中,当打磨装置2下降时,触发杆7产生角度的改

变,从而抵接在滑移孔8内侧的开关s1上,且当开关s2处于关闭状态时,此时实现给油装置3的定时给油,此时打磨装置2不工作。当开关s3闭合时,打磨装置2工作,此时,及时打磨装置2下降带动触发杆7触发卡关s1,由于卡关s2处于断开状态,所以给油装置3不得电,因此可以单手给油和打磨工件,此外由于机械手6是可以弯曲的,因此触发杆7的长度设置使得触发杆7不容易滑出滑移孔8内,从而保证触发开关s1的准确性。由于滑移孔8的位置是固定的,因此打磨装置2在下降的过程中,触发杆7会产生弯曲,因此设置为弹性杆的触发杆7有利于增加触发杆7的弹性形变能力。限位件9进一步使得触发杆7不容易滑出滑移孔8。

40.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1