一种减少支架铸件缩孔的模具的制作方法

1.本实用新型属于模具技术领域,具体涉及一种减少支架铸件缩孔的模具。

背景技术:

2.随着科技的发展,车用导航已经成为标配。在生产加工时,由于浇注液体的流动性、热伸缩性以及模具结构设计会带来产品根部出现缩孔。而在高级轿车中,要求导航支架尺寸精度高。因此,亟待开发一种模具,使得加工生产导航支架精密度高。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种减少支架铸件缩孔的模具。

4.本实用新型的目的通过下述技术方案实现:一种减少支架铸件缩孔的模具,包括主浇道、分支浇道以及铸型腔,所述主浇道顶部与分支浇道的底端贯通连接,各所述分支浇道的顶部设有顶针,所述铸型腔包括上型腔、中型腔和下型腔,所述分支浇道的顶端与中型腔的底端贯通连接,所述中型腔的顶端设有若干骨位板,所述骨位板靠近上型腔的下端设有渣包体,所述渣包体与中型腔贯通连接。

5.进一步的,所述分支浇道数量为六条。

6.进一步的,所述上型腔、中型腔和下型腔的连接处均为光滑过渡。

7.进一步的,所述顶针为圆柱型结构,所述顶针与分支浇道垂直连接。

8.进一步的,所述主浇道、分支浇道和铸型腔为一体成型结构。

9.本实用新型的有益效果在于:本实用新型的上型腔、中型腔和下型腔通过主浇道和分支浇道进行浇铸成型,通过在各分支浇道的顶部设置顶针,使金属液流动均匀,提高铸件质量,并在骨位板靠近上型腔的下端设置渣包体,提高骨位板下端的流苏,防止形成腔内空气回流,由此减少缩孔的产生,采用上述减少支架铸件缩孔的模具制成的铸件,多次抽样解刨均未发现缩孔,生产效率和生产质量均得到有效提高。

附图说明

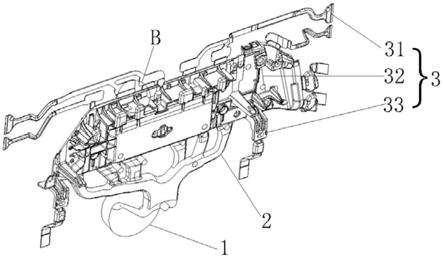

10.图1是本实用新型一种减少支架铸件缩孔的模具的主视图;

11.图2是本实用新型一种减少支架铸件缩孔的模具的立体图;

12.图3是本实用新型a的结构示意图;

13.图4是本实用新型b的结构示意图。

14.附图标记:

[0015]1‑

主浇道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

分支浇道;

ꢀꢀꢀꢀꢀꢀꢀꢀ3‑

铸型腔;

[0016]

31

‑

上型腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

‑

中型腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

‑

下型腔;

[0017]4‑

顶针;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

骨位板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

渣包体。

具体实施方式

[0018]

为了便于本领域技术人员的理解,下面结合实施例和附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

[0019]

请参阅附图1

‑

4,一种减少支架铸件缩孔的模具,包括主浇道1、分支浇道2以及铸型腔3,所述主浇道1顶部与分支浇道2的底端贯通连接,各所述分支浇道2的顶部设有顶针4,所述铸型腔3包括上型腔31、中型腔32和下型腔33,所述分支浇道2的顶端与中型腔32的底端贯通连接,所述中型腔32的顶端设有若干骨位板5,所述骨位板5靠近上型腔31的下端设有渣包体6,所述渣包体6与中型腔32贯通连接。

[0020]

具体使用时,从主浇道1加入金属液,金属液一次经过主浇道1、分支浇道2、和铸型腔3,并最终形成支架铸件,以往的生产经验显示在中型腔32的骨位板5处最易形成缩孔,本实用新型通过在骨位板5靠近上型腔31的下端设置渣包体6,渣包体6与中型腔32贯通连接,由于渣包体6有助于腔内气体顺畅排出,经实验验证,生产出来的支架铸件中缩孔情况得到有效改善,此外还在分支浇道2的顶部设置顶针4,使金属液流动均匀,提高铸件质量。

[0021]

本实用新型的上型腔、中型腔和下型腔通过主浇道和分支浇道进行浇铸成型,通过在各分支浇道的顶部设置顶针,使金属液流动均匀,提高铸件质量,并在骨位板靠近上型腔的下端设置渣包体,提高骨位板下端的流苏,防止形成腔内空气回流,由此减少缩孔的产生,采用上述减少支架铸件缩孔的模具制成的铸件,多次抽样解刨均未发现缩孔,生产效率和生产质量均得到有效提高。

[0022]

进一步的,所述分支浇道2数量为六条。

[0023]

本实用新型通过设置六条分支浇道2,提高浇道的流通,加快金属液的流动速度,有助于充填充分,降低缩孔形成的概率。

[0024]

进一步的,所述上型腔31、中型腔32和下型腔33的连接处均为光滑过渡。

[0025]

本实用新型的上型腔31、中型腔32和下型腔33的连接处均为光滑过渡,有助于制成的支架成品表面光滑且不易断裂,提高使用体验和使用安全性。

[0026]

进一步的,所述顶针4为圆柱型结构,所述顶针4与分支浇道2垂直连接。

[0027]

本实用新型的顶针4有助于分支浇道2中空气的排放,减少连接处缩孔的形成。

[0028]

进一步的,所述主浇道1、分支浇道2和铸型腔3为一体成型结构。

[0029]

本实用新型的主浇道1、分支浇道2和铸型腔3采用一体成型结构,减少模具的制作流程,降低生产成本,且一体成型结构强度和精度更精确,金属液填充过程流畅,有效防止空气回流的现象,可减少缩孔的形成,有利于提高支架铸件的生产合格率。

[0030]

上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

技术特征:

1.一种减少支架铸件缩孔的模具,其特征在于:包括主浇道、分支浇道以及铸型腔,所述主浇道顶部与分支浇道的底端贯通连接,各所述分支浇道的顶部设有顶针,所述铸型腔包括上型腔、中型腔和下型腔,所述分支浇道的顶端与中型腔的底端贯通连接,所述中型腔的顶端设有若干骨位板,所述骨位板靠近上型腔的下端设有渣包体,所述渣包体与中型腔贯通连接。2.根据权利要求1所述的一种减少支架铸件缩孔的模具,其特征在于:所述分支浇道数量为六条。3.根据权利要求2所述的一种减少支架铸件缩孔的模具,其特征在于:所述上型腔、中型腔和下型腔的连接处均为光滑过渡。4.根据权利要求3所述的一种减少支架铸件缩孔的模具,其特征在于:所述顶针为圆柱型结构,所述顶针与分支浇道垂直连接。5.根据权利要求4所述的一种减少支架铸件缩孔的模具,其特征在于:所述主浇道、分支浇道和铸型腔为一体成型结构。

技术总结

本实用新型属于模具技术领域,具体涉及一种减少支架铸件缩孔的模具。一种减少支架铸件缩孔的模具,包括主浇道、分支浇道以及铸型腔,所述主浇道顶部与分支浇道的底端贯通连接,各所述分支浇道的顶部设有顶针,所述铸型腔包括上型腔、中型腔和下型腔,所述分支浇道的顶端与中型腔的底端贯通连接,所述中型腔的顶端设有若干骨位板,所述骨位板靠近上型腔的下端设有渣包体,所述渣包体与中型腔贯通连接。本实用新型通过在各分支浇道的顶部设置顶针,使金属液流动均匀,提高铸件质量,并在骨位板靠近上型腔的下端设置渣包体,提高骨位板下端的流苏,防止形成腔内空气回流,由此减少缩孔的产生,生产效率和生产质量均得到有效提高。生产效率和生产质量均得到有效提高。生产效率和生产质量均得到有效提高。

技术研发人员:刘雄 孙洁

受保护的技术使用者:东莞东运镁业有限公司

技术研发日:2020.12.09

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1