一种双流等离子雾化金属粉末装置及方法与流程

1.本发明属于球形金属粉末材料制备技术领域。特别涉及一种双流等离子雾化金属粉末装置及方法。

背景技术:

2.微细球形金属粉末是增材制造(3d打印)、金属注射成形、热等静压和涂覆等技术的重要原材料,这些微细粉末可用于航空航天、生物医疗和工业应用领域。目前生产活性金属粉末(例如钛、钛合金、钛铝合金、锆、锆合金等)有等离子雾化气雾化法(pa)、电极感应气雾化法(eiga)及等离子旋转电极法(prep)等。相对于气雾化和等离子雾化而言,prep制备的粉末中空心粉和卫星粉更少,主要的问题在于细粉收得率很低,例如,目前俄罗斯最先进的prep技术也只能收得约15%的0~45μm细粉。pa和eiga两种方法是目前生产球形钛合金粉末为普遍的两类方法,然而,这两类方法仍然存在卫星粉含量较高的问题。

3.卫星粉过多会降低粉末的工艺性能和最终的产品质量,例如,在3d打印成形中流动性差的粉末更有可能连结,造成“搭桥”,或打印设备中的粉末堵塞,影响粉末层的均匀分布。

4.相比之下,流动性更好的微细球形金属粉末是期望的。例如,它们可以更容易的应用于增材制造和涂覆等技术。

5.因此,非常希望提供能至少部分解决因卫星粉导致的金属粉末流动性差的雾化装置或方法。高流动性粉末通常具有更高的堆积密度,并且可以更容易地铺展成均匀的粉末层。

技术实现要素:

6.本发明的目的是为了减少等离子雾化制粉过程中卫星粉的形成,提出了一种双流等离子雾化金属粉末的装置及方法。

7.为了实现上述目的,本发明采用以下技术方案:一种双流等离子雾化金属粉末装置,包括:丝材矫直及预热室、等离子雾化反应室和粉末收集罐;

8.所述丝材矫直及预热室内设置有丝材矫直机和感应加热线圈,金属丝材经丝材矫直机矫直后,穿过感应加热线圈被预热后送入等离子雾化反应室;

9.所述等离子雾化反应室内设置有等离子体源,所述等离子体源连接高压惰性气体供应装置,产生高压高热的等离子体焰炬,对预热的丝材熔化并雾化,形成尺寸细小的金属液滴,金属液滴在雾化反应室内形成由上至下流动的背景鞘气流下冷却后落入粉末收集罐。

10.进一步的,离子雾化反应室的顶部设置有丝材入口,所述等离子体源的数量至少为2个,等离子体源以丝材入口为中心对称分布设置。

11.进一步的,离子雾化反应室顶壁为双层空腔结构,并在顶壁外壁设置有一个以上的高压进气口连通双层空腔,内壁设置有均匀间隔排布的长条形出气口连通离子雾化反应

室内,所述高压进气口连接高压惰性气体供应装置,高压惰性气体由高压进气口进入双层空腔,从长条形通气口流出,在反应室内形成由上至下流动的背景鞘气流。离子雾化反应室顶壁的形状优选圆台状,长条形出气口的尺寸为:宽度8~15mm,长度1.0~2.0m,数量在10~60个之间。

12.进一步的,离子雾化反应室的侧壁及底部壳体为双壁中空冷却通道,并设置有至少一个介质出口和入口,冷却介质进入双壁中空冷却通道对离子雾化反应室进行冷却。

13.进一步的,还包括气体回收纯化系统,所述气体回收纯化系统连接丝材矫直及预热室和等离子雾化反应室,所述气体回收纯化系统回收等离子雾化反应室内的气体,纯化后可供应回高压气体供应装置以用作雾化气体和背景鞘气。

14.进一步的,感应加热线圈采用空心铜管制作,对称设置,金属丝材穿过感应加热线圈被加热。

15.一种双流等离子雾化金属粉末的制备方法,采用上述的双流等离子雾化金属粉末装置,包括以下步骤:

16.(1)将整个装置抽真空,通入惰性气体;

17.(2)将金属丝材线圈经矫直机矫直,穿过感应线圈预热;

18.(3)预热后的金属丝材在高压高热等离子体焰炬下熔化并雾化,形成尺寸细小的金属液滴;

19.(4)金属液滴在雾化室内形成由上至下流动的背景鞘气流下冷却,落入粉末收集罐。

20.进一步的,金属丝材为钛、钛合金、钛铝合金、锆或锆合金。

21.进一步的,步骤(1)中抽真空至10

‑3~10pa,通入惰性气体后装置内部压力不高于110kpa。

22.进一步的,步骤(4)中背景鞘气流的流速为500~5000nm3/h。

23.本技术的双流等离子雾化金属粉末装置和方法,通过在超音速雾化气流的基础上,在雾化室增加背景鞘气流,对飞行中的雾化金属熔滴进行引导,确保熔滴的适当输送,减少熔滴之间的相互碰撞、粘结,从而实现降低等离子雾化金属粉中的卫星粉的目的。

附图说明

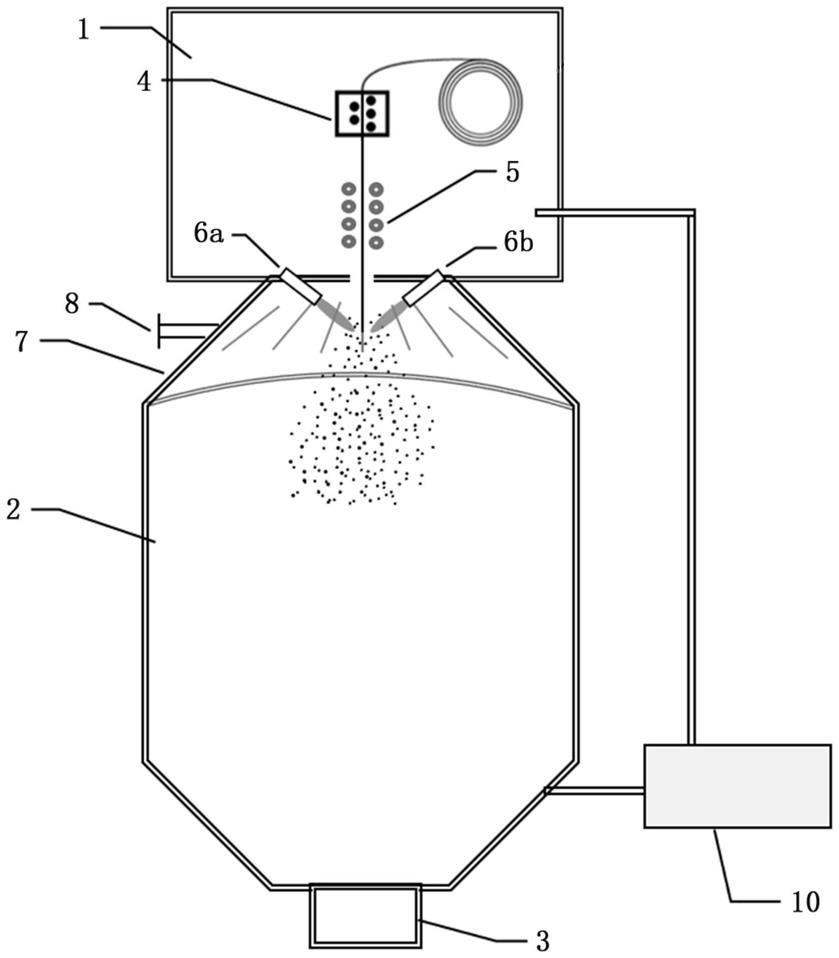

24.图1是实施例双流等离子雾化金属粉末装置的结构示意图。

25.图2是实施例离子雾化反应室顶壁的结构示意图。

具体实施方式

26.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术的具体实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

27.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清

楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.如图1所示的一种双流等离子雾化金属粉末装置,包括:丝材矫直及预热室1、等离子雾化反应室2和粉末收集罐3。

29.丝材矫直及预热室内设置有丝材矫直机4和感应加热线圈5,金属丝材经丝材矫直机矫直后,穿过感应加热线圈被预热后送入等离子雾化反应室。感应加热线圈采用空心铜管制作,内部可通冷却水。感应加热线圈对称设置,金属丝材穿过感应加热线圈被加热。金属丝材原料,例如钛、钛合金、钛铝合金、锆、锆合金等活性金属。

30.离子雾化反应室的顶部设置有丝材入口,等离子体源(6a、6b)的数量至少为2个,等离子体源以丝材入口为中心对称分布设置,等离子体源连接高压惰性气体供应装置,产生高压高热的等离子体焰炬,对预热的丝材熔化并雾化,形成尺寸细小的金属液滴。

31.如图2所示,离子雾化反应室顶壁7为双层空腔结构,并在顶壁外壁设置有一个以上的高压进气口8连通双层空腔,内壁设置有均匀间隔排布的长条形出气口9连通离子雾化反应室内。高压进气口连接高压惰性气体供应装置,高压惰性气体由高压进气口进入双层空腔,从长条形通气口流出,在反应室内形成由上至下流动的背景鞘气流。离子雾化反应室顶壁的形状优选圆台状,长条形出气口的尺寸为:宽度8~15mm,长度1.0~2.0m,数量在10~60个之间。

32.离子雾化反应室的侧壁及底部壳体为双壁中空冷却通道,并设置有至少一个介质出口和入口,冷却介质(气体或液体)进入双壁中空冷却通道对离子雾化反应室进行冷却。

33.金属液滴在雾化反应室内形成由上至下流动的背景鞘气流下冷却后落入粉末收集罐。粉末收集罐收集的粉末可通过该装置与粉体分级等后处理设备连接。

34.装置还包括气体回收纯化系统10,气体回收纯化系统连接丝材矫直及预热室和等离子雾化反应室,气体回收纯化系统回收等离子雾化反应室内的气体,纯化后可供应回高压气体供应装置以用作雾化气体和背景鞘气。

35.采用上述装置制备双流等离子雾化金属粉末的方法,包括以下步骤:

36.(1)将整个装置抽真空,通入惰性气体;抽真空至10

‑3~10pa,通入惰性气体后装置内部压力不高于110kpa。

37.(2)将金属丝材线圈经矫直机矫直,穿过感应线圈预热;金属丝材被预热至接近金属熔点温度。

38.(3)预热后的金属丝材在高压高热等离子体焰炬下熔化并雾化,形成尺寸细小的金属液滴;

39.(4)金属液滴在雾化室内形成由上至下流动的背景鞘气流下冷却,落入粉末收集罐。背景鞘气流的流速为500~5000nm3/h。

40.实施例1 ti

‑

6al

‑

4v合金雾化

41.直径3mm的23级ti

‑

6al

‑

4v钛合金丝作为原材料,离子雾化反应室顶壁内壁的单个通气口尺寸为宽8mm,长1200mm,沿圆周均匀分布,共计36个。

42.雾化准备阶段,先将整个装置预抽真空至10

‑3~10pa,然后充入氩气建立保护气氛,充入保护气氛后装置内部压力不高于110kpa。

43.雾化开始阶段,棒材固定在送料机构上,送丝机构带动丝材以一定的速率经过矫直机矫直,进入感应加热线圈,以6.5kw的功率,预热丝材至接近合金熔点温度,再被送入等

离子雾化区内。

44.采用3个对称分布等离子炬进行等离子雾化,等离子炬相对于垂直轴线的角度为35

°

,每个等离子炬运行功率为30kw,氩气流量为9nm3/h,等离子炬喷出的高压高热等离子体将进入焰炬内的预热后的ti

‑

6al

‑

4v钛合金丝熔化、雾化,形成细小的微滴。雾化过程中通入的背景鞘气流量为600~1200nm3/h。

45.细小微滴在表面张力作用下球化,凝结、冷却后落入粉末收集器中。

46.雾化过程中,气体回收系统对装置中的惰性气体进行回收、净化后,供应回气源装置再循环使用。

47.实施例2 zr702雾化

48.直径2mm的zr702丝材作为原材料,离子雾化反应室顶壁内壁的单个通气口尺寸为宽8mm,长1200mm,沿圆周均匀分布,共计36个。

49.雾化准备阶段,先将整个装置预抽真空至10

‑3~10pa,然后充入氩气建立保护气氛,充入保护气氛后装置内部压力不高于110kpa。

50.雾化开始阶段,棒材固定在送料机构上,送丝机构带动丝材以一定的速率经过矫直机矫直,进入感应加热线圈,以5.5kw的功率,预热丝材至接近合金熔点温度,再被送入等离子雾化区内。

51.采用3个对称分布等离子炬进行等离子雾化,等离子炬相对于垂直轴线的角度为35

°

,每个等离子炬运行功率为30kw,氩气流量为9nm3/h,等离子炬喷出的高压高热等离子体将进入焰炬内的预热后的zr702丝材进行熔化、雾化,形成细小的微滴。雾化过程中通入的背景鞘气流量为600

‑

1000nm3/h。

52.细小微滴在表面张力作用下球化,凝结、冷却后落入粉末收集器中。

53.雾化过程中,气体回收系统对装置中的惰性气体进行回收、净化后,供应回气源装置再循环使用。

54.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1