一种从铜浮渣中回收有价金属的方法与流程

1.本发明涉及有贵金属回收技术领域,尤其涉及一种从铜浮渣中回收有价金属的方法。

背景技术:

2.目前,贵冶车间产出的铜浮渣通常采用返粗铅低吹炉熔炼处理,这种传统的处理方法存在渣中的金、银无法直接回收,降低了金、银的直收率等问题。由于铜浮渣中存在含量较高的金、银,但在传统处理工艺中,会造成多种有价金属的损失,比如,对于cu、pb、bi、au、ag不能实现高效分离、提取,以难实现综合回收,综合回收能力低,从而造成企业在利润上的损失,同是也是对资源的极大浪费。同时,这种传统处理方法还存在操作过程繁琐、工艺粗放、效率低下等问题。

技术实现要素:

3.本发明要解决的技术问题是提供一种工艺更简单、经济环保、能够通过火法、湿法处理工艺,实现多种有价金属的有效回收,并能提升金、银等贵金属冶炼综合回收能力的从铜浮渣中回收有价金属的方法。

4.为解决上述技术问题,本发明采用如下技术方案:一种从铜浮渣中回收有价金属的方法,其特征在于:回收过程按以下步骤进行,

5.1)将铜浮渣在转炉内进行化料,物料熔化后,根据不同金属的氧化顺序,通过氧化吹炼,将铜浮渣通过第一阶段吹炼过程使渣内含铅氧化,以氧化铅的形式通过放渣及收尘系统剔除;

6.2)除铅去后,物料进行第二阶段吹炼过程,使所含铋金属开始造渣,达到除铋的效果,所产铋渣通过精铋工序进行回收;根据化验结果,判断铋在吹炼过程中造渣效果;

7.3)除去铋后,物料进行第三阶段吹炼过程,通过提高鼓风量进行强氧化造渣,使所含铜金属开始造渣,达到除铜的效果,所产吹炼渣进入粗铅系统进行回收;

8.4)第三阶段吹炼氧化造渣结束后,将剩余的金属铸阳极板,并送至电解系统进行处理;

9.5)阳极板采用银电解液进行电解,电解过程中,阳极板产出银粉品位95%以上,所产阳极泥送至金生产系统进行金提取;

10.6)电解产出的阳极泥通过硝酸除杂、王水浸金、还原工艺回收金。

11.在步骤1)中,采用车间内转炉进行处理铜浮渣,转炉燃烧系统采用氧枪以提高物料熔化速率;

12.投料时,待炉内部分物料熔化,开启压缩空气对炉内进行鼓风,进行辅助吹炼,协助炉内物料熔化;

13.物料完全熔化后,向炉内通入大量压缩空气,进行氧化吹炼;

14.由于第一阶段吹炼过程中的烟尘较大,因此在此过程中将物料内的铅大部分进行

氧化造渣或通过烟尘进入收尘系统。

15.在步骤3)中进行第三阶段吹炼时可加入硝酸钠和纯碱辅助氧化造渣。

16.在步骤5)中,由于阳极板含杂较高,电解过程中需对电解液进行定期净化处理或更换电解液;当阳极板电解完后,将电解液放至储槽,粗银粉放至银粉车内,通过二次熔铸进行二次电解,产出国标1#银锭。

17.进一步地,将所产阳极泥通过硝酸进行除杂处理,由于含杂较高,需用硝酸除杂5

‑

6遍,产出黑金粉。

18.进一步地,黑金粉采用王水浸金,过滤还原后,产出粗金粉,粗金粉通过王水进行二次溶解还原,产出国标2#金锭。

19.对硝酸除杂所得废液进行氯化钠沉银,沉淀返熔炼分银炉提取银金属。

20.进一步地,往氧化钠沉银所得废液加入铁粉进行置换,得到海绵铜。

21.本发明相对于现有技术具有以下优点:1、通过对铜浮渣中的有价金属进行分阶段回收,可实现从高杂质含量的冶炼废渣中实现贵金属回收,所产出的品位95%以上的粗银粉通过二次熔铸、电解精炼,可产出达到国家1#银锭标准的产品,产出的金锭可达到国家2#金锭标准;

22.2、与原有针对铜浮渣的处理工艺相比,减少了由粗铅系统处理所带来的金属损失,因而能更有效地回收贵金属,提升综合回收能力;

23.3、通过对cu、pb、bi、au、ag等金属进行高效分离、分步提取实现综合回收,既可以增加利润点,又可减少进阳极泥侧吹熔炼炉的铜量,减少贵冶精铋过程中铜浮渣的产率,从而提高铜、铋直收率和金、银回收率。

24.由于铅阳极泥综合回收系统中,铜浮渣贵金属占压一直以来都是影响综合回收的难点问题,而本发明提供的方法可以利用原有火法、湿法生产系统,操作简便,产品质量稳定,金、银回收率高,具有良好的工业化推广价值,从而为铜浮渣有价金属回收提供了新方法、新方向。

附图说明

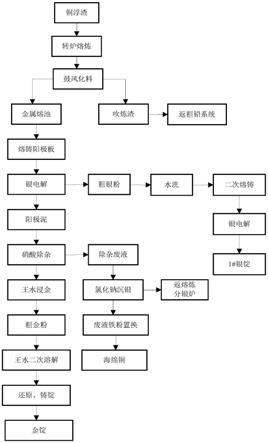

25.图1为本发明回收工艺流程图;

26.图2为铜浮渣中铜、铋元素x射线衍射分析图谱。

具体实施方式

27.下面结合附图通过具体实施例对本发明做进一步说明:

28.本实施例中:某冶炼厂铜渣浮化学元素分析结果如下表1所示:

29.表1铜渣浮元素分析结果(单位/%)

[0030][0031]

通过对铜浮渣进行x射线衍射图谱分析,发现其中的铜、铋元素主要以元素形态赋

存,部分以氧化物、硫化物形态存在的铜、铋化合物,如图2所示。

[0032]

氧化吹炼阶段共投入铜浮渣50t,通过对炉内物料化验判断处理情况。按以下过程进行:

[0033]

1、铜浮渣火法处理:

[0034]

(1)采用车间内转炉进行处理铜浮渣,转炉燃烧系统采用氧枪,提高物料熔化速率;

[0035]

(2)投料时,待炉内部分物料熔化,开启压缩空气对炉内进行鼓风,进行辅助吹炼,协助炉内物料熔化;

[0036]

(3)物料完全熔化后,向炉内通入大量压缩空气,进行氧化吹炼;

[0037]

(4)第一阶段吹炼过程烟尘较大,因此此过程物料中大部分铅进行氧化造渣或通过烟尘进入收尘系统;

[0038]

(5)第二阶段吹炼主要将物料中的铋进行氧化造渣,根据化验结果,判断铋在吹炼过程中造渣效果;

[0039]

(6)第三阶段吹炼主要是除去物料内的铜,根据化验结果,在吹炼过程中可加入一定量的硝酸钠和纯碱辅助氧化造渣;

[0040]

(7)剩余底部金属进行阳极板熔铸。

[0041]

2、铜浮渣湿法处理:

[0042]

(1)阳极板通过车间银电解槽进行电解精炼,电解液为银电解液;

[0043]

(2)电解过程中,由于阳极板含杂较高,需要对电解液进行定期净化处理或更换电解液;

[0044]

(3)当阳极板电解完后,将电解液放至储槽,粗银粉放至银粉车内,通过二次熔铸进行二次电解,产出国标1#银锭,阳极泥送入制金系统处理;

[0045]

(4)所产阳极泥通过硝酸除杂进行处理,由于含杂较高,需要用硝酸除杂5

‑

6遍,产出黑金粉;

[0046]

(5)黑金粉采用王水浸金,过滤还原后,产出粗金粉,粗金粉通过王水进行二次溶解还原,产出国标2#金锭。

[0047]

第一阶段吹炼化验结果如表2所示:

[0048]

表2炉内物料元素分析

[0049][0050]

通过炉内物料元素分析,由表2可以看出,在氧化吹炼造渣阶段,炉内物料铅金属在第一阶段吹炼过程中能够按照预期除去,同时其他金属元素在一定程度上进行了富集,有利于下一阶段氧化吹炼操作。

[0051]

第一阶段吹炼化验结果如表3所示

[0052]

表3炉内物料元素分析

[0053][0054]

通过炉内物料元素分析,由表3可以看出,通过加大鼓风进行吹炼,炉内物料中铋元素能按照预期除去,但无法完全除去,但炉内物料中贵金属得到了进一步富集。

[0055]

第三阶段吹炼化验结果所表4所示

[0056]

表4炉内物料元素分析

[0057][0058]

通过炉内物料元素分析,由表4可以看出,通过后期氧化精炼,炉内物料中cu、bi无法通过火法工艺完全去除,仅通过火法系统,无法达到贵金属回收的目的,但大部分的cu、bi已除去,所产出金属铸阳极板,送至电解系统进行进一步精炼回收。

[0059]

电解精炼阶段:电解使用电解槽为车间高电流、高密度电解槽进行电解,电解液采用硝酸银溶液;

[0060]

粗银粉化验结果如表5所示:

[0061]

表5粗银粉元素分析

[0062][0063]

通过表5可以看出,在银电解过程中,所电解出的粗银粉达到了预期效果,所含杂质元素的含量较少,满足熔铸粗银阳极板的条件,通过二次电解,产出1#银。

[0064]

阳极泥化验结果如表6所示:

[0065]

表6阳极泥元素分析

[0066][0067]

通过表6可以看出,在银电解后,金属阳极板内的大部分杂质进入阳极泥,所产出的阳极泥含杂较高,金含量较低,对于制金系统来说,仍然很难处理。

[0068]

黑金粉化验结果如表7所示:

[0069]

表7黑金粉元素分析

[0070][0071]

通过表7可以看出,在黑金粉除杂后,金含量较前期有所提升,但含量仍较低,仅针对pb、cu、bi、ag元素进行指定分析,所得化验结果中显示,黑金粉中仍有大部分物质未检测出,通过百分含量对比,化验结果中不确定性较多,只能作为理论参考,但不影响后续金生产工艺。

[0072]

金粉化验结果如表8所示:

[0073]

表8金粉元素分析

[0074][0075]

通过表8可以看出,通过王水浸金还原后,金粉中含有大量杂质元素,金含量与正常金生产工艺中黑金粉含量接近,因此需要进行王水二次溶解,通过二次处理,可产出金含量大于99.95%的金锭。

[0076]

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1