衬底的预处理方法、及该方法在金刚石膜制备过程中的应用与流程

1.本发明属于金刚石膜制备领域,具体涉及衬底的预处理方法、及该方法在金刚石膜制备过程中的应用。

背景技术:

2.金刚石独特的晶体结构,决定了其具有众多的优异物理化学性质,如极大的硬度、极好的化学稳定性、极低的摩擦系数、极高的弹性模量等、是一种典型的多功能材料,在能源、催化,传感器、精密加工等诸多高新技术领域有良好的应用前景。然而天然金刚石储量极少且价格昂贵,多为颗粒状,常用于首饰等奢侈品消费领域;高温高压法制备的金刚石杂质较多,且难以掺杂,多为颗粒状,多用于磨料模具领域,难以满足金刚石在高新技术领域的实际需求。

3.化学气相沉积法(cvd)是制备高品质金刚石膜的有效方法,尤其是微波化学气相沉积法(mpcvd)凭借其等离子体密度大、无电极污染等优势,成为制备高品质金刚石膜的首选方案,然而制备高品质金刚石膜并非易事,其质量受多种因素的影响,尤其是形核的好坏直接决定了金刚石膜质量的高低。而对衬底预处理是增强形核密度与质量的最常用、最重要的方法。

4.现有技术常采用机械研磨、超声处理等工艺对衬底进行预处理,这些技术随机性较大,特别是机械研磨,难以保证处理的一致性,导致制备出的金刚石膜质量差异性较大,并且机械研磨易造成衬底的破裂,造成一定的浪费。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种衬底的预处理方法,该方法克服了机械研磨和普通超声接种的缺点,有利于高品质金刚石膜的制备,工艺流程简单,适合大面积工业推广。

6.本发明另一目的在于提供上述预处理后的衬底在金刚石膜制备过程中的应用。

7.为实现本发明目的,具体技术方案如下:一种衬底的预处理方法,包括以下步骤:s1.清洗衬底,然后干燥;s2.将步骤s1所得衬底进行等离子体干法刻蚀;s3.将步骤s2刻蚀后的衬底放入金刚石微粉和无水乙醇的悬浊液中进行超声接种;s4.清洗、干燥后得预处理后的衬底,备用。

8.本发明为提升金刚石形核所需的高自由能位置即缺陷,创造性地采用等离子体对衬底进行刻蚀,有利避免了衬底的破裂及接种的随机性,致使整个衬底出现较为均匀的缺陷,有效的提升金刚石形核所需的高自由能位置。同时,为提升形核速率与形核质量,对刻蚀后衬底进行超声接种处理,将大量金刚石微粉镶入衬底或缺陷中,在形核前期充当形核

的晶核,有效的提升了形核速率。

9.进一步的,所述衬底选用硅、二氧化硅、钛、钼中的一种,优选为硅。

10.进一步的,步骤s1中,清洗方式为超声清洗,优选所述超声清洗的参数设定为:依次采用丙酮、无水乙醇、去离子水超声清洗3~10min。

11.进一步的,步骤s1中,清洗后吹干所述衬底即可。

12.进一步的,步骤s2中,等离子干法刻蚀后,所得衬底表面粗糙度小于100nm。

13.进一步的,步骤s2中,将步骤s1所得衬底放进等离子设备中进行等离子体干法刻蚀,具体参数为:气氛为氢气、氧气、氩气中的至少一种,温度为400~1300℃,压强为10~40kpa,时间10~120min。

14.进一步的,步骤s3中,所述悬浊液由每40~200ml无水乙醇与1~5g金刚石微粉混合后制得,进一步优选所述金刚石微粉的规格为w0.25~w5。

15.进一步的,步骤s3中,超声接种10~60min。

16.进一步的,步骤s4中,清洗方式为超声清洗。优选所述清洗方式为超声清洗,所述超声清洗的参数设定为:依次采用丙酮、无水乙醇、去离子水超声清洗3~10min;所述所述干燥方式为吹干。

17.本发明还提供了上述衬底的预处理方法在金刚石膜制备过程中的应用,使用上述衬底预处理方法制备得到的衬底。

18.进一步的,所述沉积气氛为氢气和甲烷,所述氢气和甲烷的体积比为100:1.5~5.5,沉积压强为9~21 kpa,沉积温度为800~920℃。

19.相对现有技术,本发明的有益效果在于:(1)本发明创新地将等离子体干法刻蚀、超声接种等工艺结合起来预处理衬底,在金刚石沉积前,采用等离子体干法刻蚀技术对沉积金刚石膜的衬底进行干法刻蚀,既避免了衬底的污染、破裂等现象,又有效的在衬底表面形成均匀缺陷,保证处理的一致性,在超声接种工艺过程可将大量金刚石微粉镶入衬底表面及缺陷。

20.(2)在金刚石膜制备过程中,使用本发明预处理后的衬底,在形核时,与处理后的衬底中镶入的金刚石微粉可充当形核的晶核,提高形核速率,缩短了金刚石膜形核的孕育期;而且衬底被刻蚀出的缺陷又可提供金刚石形核所需的高自由能位置,极大提升形核位置密度,极好的形核质量又为高品质金刚石膜的生长提供了良好的前提条件。

21.(3)本发明克服了机械研磨和普通超声接种的缺点,有利于高品质金刚石膜的制备,工艺流程简单,适合大面积工业推广。

附图说明

22.图1为本发明实施例工艺流程图。

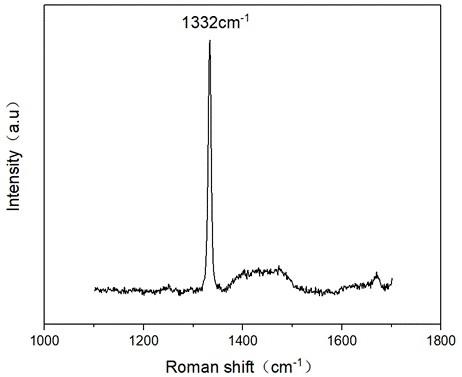

23.图2为本发明实施例1所得金刚石膜拉曼图。

具体实施方式

24.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

25.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义

相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

26.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

27.实施例1本实施例提供一种金刚石膜的制备方法,包括以下步骤:s1.选用单晶硅为衬底,依次用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后吹干;s2.将步骤s1清洗吹干后的硅衬底放进微波等离子体化学气相沉积系统中,关闭仓门,打开真空泵对腔体抽真空,待压强到达0.01pa后,通入400sccm的氧气,待压强升至2kpa后,打开微波,调节功率使温度为400℃,压强20kpa,刻蚀60min;s3.将步骤s2等离子刻蚀后的衬底放入5g、w0.25金刚石微粉和100ml无水乙醇的悬浊液中进行超声接种30min;s4.依次用丙酮、无水乙醇、去离子水对超声接种后的衬底进行清洗5min,然后将清洗后的衬底吹干;s5.将步骤s4干燥后的衬底放进化学气相沉积系统中,待压强变为0.01pa后,通入200sccm氢气、待压强升至2kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为14kpa,通入4sccm的甲烷,沉积20h,得金刚石膜,所述金刚石膜样品的拉曼如图2所示,从图中可以看出,制备的样品在1332处有尖锐的金刚石特征峰d峰出现,无明显的非晶碳g峰出现,表明制备的金刚石品质较高。

28.实施例2本实施例提供一种金刚石膜的制备方法,包括以下步骤:s1.选用单晶硅为衬底,依次用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后吹干;s2.将步骤s1清洗吹干后的硅衬底放进微波等离子体化学气相沉积系统中,关闭仓门,打开真空泵对腔体抽真空,待压强到达0.01pa后,通入400sccm的氧气、100sccm氩气,待压强升至2kpa后,打开微波,调节功率使温度为400℃,压强20kpa,刻蚀60min;s3.将步骤s2等离子刻蚀后的衬底放入5g、w0.25金刚石微粉和100ml无水乙醇的悬浊液中进行超声接种30min;s4.依次用丙酮、无水乙醇、去离子水对超声接种后的衬底进行清洗5min,然后将清洗后的衬底吹干;s5.将步骤s4干燥后的衬底放进化学气相沉积系统中,待压强变为0.01pa后,通入200sccm氢气、待压强升至2kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为14kpa,通入4sccm的甲烷,沉积20h,得金刚石膜。

29.对比例1本实施例提供一种金刚石膜的制备方法,包括以下步骤:s1.选用单晶硅为衬底,依次用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后吹干;s2.将步骤s1清洗吹干后的硅衬底放进微波等离子体化学气相沉积系统中,关闭

仓门,打开真空泵对腔体抽真空,待压强到达0.01pa后,通入400sccm的氧气,待压强升至2kpa后,打开微波,调节功率使温度为400℃,压强20kpa,刻蚀3h;s3.将步骤s2等离子刻蚀后的衬底放入5g、w0.25金刚石微粉和100ml无水乙醇的悬浊液中进行超声接种30min;s4.依次用丙酮、无水乙醇、去离子水对超声接种后的衬底进行清洗5min,然后将清洗后的衬底吹干;s5.将步骤s4干燥后的衬底放进化学气相沉积系统中,待压强变为0.01pa后,通入200sccm氢气、待压强升至2kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为14kpa,通入4sccm的甲烷,沉积20h,得金刚石膜。

30.对比例2本实施例提供一种金刚石膜的制备方法,包括以下步骤:s1.选用单晶硅为衬底,依次用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后吹干;s2.将步骤s1清洗吹干后的硅衬底放进微波等离子体化学气相沉积系统中,关闭仓门,打开真空泵对腔体抽真空,待压强到达0.01pa后,通入400sccm的氧气、100sccm氩气,待压强升至2kpa后,打开微波,调节功率使温度为100℃,压强20kpa,刻蚀60min;s3.将步骤s2等离子刻蚀后的衬底放入5g、w0.25金刚石微粉和100ml无水乙醇的悬浊液中进行超声接种30min;s4.依次用丙酮、无水乙醇、去离子水对超声接种后的衬底进行清洗5min,然后将清洗后的衬底吹干;s5.将步骤s4干燥后的衬底放进化学气相沉积系统中,待压强变为0.01pa后,通入200sccm氢气、待压强升至2kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为14kpa,通入4sccm的甲烷,沉积20h,得金刚石膜。

31.对比例3本对比例提供一种金刚石膜的制备方法,选用单晶硅为衬底,不进行预处理,直接进行沉积:通入200sccm氢气、待压强升至2kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为14kpa,通入4sccm的甲烷,沉积20h,得金刚石膜。

32.测试实施例本实施例对实施例1/2和对比例1/2/3所得预处理后的衬底和金刚石膜进行测试,所得数据见表1所示。

33.表1

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1