用于沉积含硅膜的组合物及使用其的方法与流程

用于沉积含硅膜的组合物及使用其的方法

1.本技术是申请日为2016年12月21日、申请号为201680080897.0、发明名称为“用于沉积含硅膜的组合物及使用其的方法”的中国专利申请的分案申请。

2.相关申请的交叉引用

3.本技术要求于2015年12月21日提交的美国申请号62/270259的权益。申请号62/270259的公开内容以引用方式并入本文。

技术领域

4.本文描述了一种制造电子器件的工艺。更具体而言,本文描述了用于在沉积工艺(例如但不限于可流动化学气相沉积)中形成含硅膜的组合物。使用本文描述的组合物和方法可沉积的示例性含硅膜包括但不限于氧化硅、氮化硅、氮氧化硅或碳掺杂氧化硅或碳掺杂氮化硅膜。

背景技术:

5.可流动氧化物沉积方法通常使用烷氧基硅烷化合物作为含硅膜的前体,该含硅膜通过受控的水解和缩合反应沉积。这样的膜可例如通过向衬底上施加氧化剂和烷氧基硅烷、任选地与溶剂和/或其他添加剂如表面活性剂和成孔剂的混合物而在衬底上沉积。施加这些混合物的典型方法包括但不限于旋涂、浸涂、喷涂、丝网印刷、共缩合和喷墨印刷。在施加到衬底上并在施加一种或多种能源(例如但不限于热、等离子体和/或其他源)后,混合物内的水可与烷氧基硅烷反应以水解烷氧和/或芳氧基基团并生成硅烷醇物质,其将进一步与其他水解分子缩合而形成低聚或网络结构。

6.除了向衬底物理沉积或施加前体外,使用氧化剂和含硅蒸气源进行可流动电介质沉积(fcvd)的气相沉积工艺已见述于例如美国专利号8,481,403、8,580,697、8,685,867及美国公开号2013/0230987a1、7,498,273、7,074,690、7,582,555、7,888,233和7,915,131中。典型的方法通常涉及通过在间隙中形成可流动膜来用固体电介质材料填充衬底上的间隙。可流动膜通过使可具有si-c键的电介质前体与氧化剂反应形成电介质材料来形成。在某些实施方案中,电介质前体缩合并随后与氧化剂反应形成电介质材料。在某些实施方案中,气相反应物反应形成缩合的可流动膜。由于si-c键对于与水的反应是相对惰性的,故所得网络可用将赋予所得膜所需化学和物理性质的有机官能团来有利地官能化。例如,向网络中添加碳可降低所得膜的介电常数。

7.使用可流动化学气相沉积工艺沉积氧化硅膜的另一方法是气相聚合。例如,现有技术已集中于使用化合物如三甲硅烷基胺(tsa)来沉积含有si、h、n的低聚物,随后用臭氧暴露将其氧化成siox膜。此类方法的实例包括:美国公开号2014/073144;美国公开号2013/230987;美国专利号7,521,378、us 7,557,420和8,575,040;和美国专利号7,825,040。

8.参考文献“novel flowable cvd process technology for sub-20nm interlayer dielectric”,h.kim et al.,interconnect technology conference(iitc),2012ieee international,san jose,ca描述了在低温沉积和臭氧处理过程中使用远程等

离子体来稳定膜的可流动cvd工艺。此参考文献中还描述了一种不氧化si或电极的可流动cvd工艺,其导致作为氧化或扩散屏障的si3n4终止层的除去。在向20nm dram ild施加可流动cvd后,该作者不仅可将位线的负载电容降低15%,还可提高可比的生产率。通过亚-20nm dram ild间隙填充工艺的成功开发,可流动cvd被成功地证明是在亚20nm的下一代器件中值得大规模生产的ild的有前景的候选者。

9.美国公开号2013/0217241公开了含si-c-n的可流动层的沉积和处理。si和c可来自含si-c的前体,而n可来自含n的前体。处理含si-c-n的初始可流动层以除去使得能够流动的组分。这些组分的除去可增加蚀刻耐受性、减少收缩、调节膜张力和电性质。后处理可以是热退火、uv暴露或高密度等离子体。

10.前面提到的专利、专利申请和出版物的公开内容以引用方式并入本文。

11.尽管在与可流动化学气相沉积和其他膜沉积工艺有关的领域中存在最新的活动,但问题仍然存在。这些问题之一与膜组成有关。例如,在气相聚合工艺中由前体三甲硅烷基胺(tsa)沉积的可流动氧化物膜会产生膜,并且在稀hf溶液中的湿蚀刻速率比高质量热氧化物快2.2至2.5倍。因此,需要提供替代的前体化合物以产生具有较低膜蚀刻速率的含硅膜。还需要新的前体来沉积碳掺杂的氮化硅膜并改善膜的稳定性以及膜的湿蚀刻速率。然而,许多这些前体含有大量不易除去的碳。除去过量的碳总是导致空隙的形成。因此,需要设计和合成新的前体以便可消除过量的碳而不产生空隙。

技术实现要素:

12.本发明通过提供新的前体化合物、沉积膜的方法和所得的含硅膜,解决了常规有机硅化合物和方法的问题。本发明的含硅膜可具有叔丁基、叔丁氧基基团或其他类似的键,它们可通过等离子体、热和uv处理容易地除去。所得的膜在不同的特征中产生优异的间隙填充。

13.本文描述的组合物或制剂及使用其的方法通过在衬底表面的至少一部分上沉积含硅膜来克服现有技术的问题,所述含硅膜在用含氧源进行沉积后处理时将提供所需的膜性质。在某些实施方案中,衬底包含表面特征。如本文所用,术语“表面特征”指衬底包含以下中的一者或多者:孔隙、沟槽、浅沟槽隔离(sti)、通孔、凹入特征等。组合物可以是预混组合物、预混合物(在被用于沉积工艺中之前混合)或原位混合物(在沉积工艺过程中混合)。因此,在本公开中,术语“混合物”、“制剂”和“组合物”是可互换的。

14.在本发明的一个方面,本发明的含硅膜不具有空隙或缺陷(例如,如通过下文更详细描述的sem所确定)。本发明的含硅膜可使表面特征与无空隙或无缺陷的膜接触,并且如果需要,可至少部分地填充间隙、覆盖通孔等其他表面特征。

15.在一个方面,提供了一种沉积含硅膜的方法,所述方法包括:

16.将具有表面特征的衬底置于保持在-20℃至约400℃的温度下的反应器中;

17.向反应器中引入至少一种选自下式i或ii的化合物:

[0018][0019]

其中r选自支链c4至c

10

烷基基团;r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子;和氮源,其中所述至少一种化合物与氮源反应以在所述表面特征的至少一部分上形成含氮化物的膜;和

[0020]

在约100℃至约1000℃的一个或多个温度下用氧源处理所述衬底以在所述表面特征的至少一部分上形成膜。在一个实施方案中,含硅膜选自氧化硅或碳掺杂氧化硅膜。在此或另一个实施方案中,在暴露于uv辐照的至少一部分时间内在约100℃至约1000℃的温度下,使所述膜暴露于氧源。可重复这些方法步骤直至表面特征被膜填充。

[0021]

在另一个方面,提供了一种沉积含硅膜的方法,所述方法包括:

[0022]

将包含表面特征的衬底置于反应器中,其中使衬底保持在约-20℃至约400℃的一个或多个温度下并使反应器的压力保持在100托或更低;

[0023]

引入至少一种选自下式i或ii的化合物:

[0024][0025]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子;

[0026]

向反应器中提供氧源以与所述至少一种化合物反应形成膜并覆盖所述表面特征的至少一部分;

[0027]

在约100℃至1000℃的一个或多个温度下对膜退火以包覆所述表面特征的至少一部分;和

[0028]

在约20℃至约1000℃的一个或多个温度下用氧源处理所述衬底以在所述表面特征的至少一部分上形成含硅膜。在某些实施方案中,氧源选自水蒸气、水等离子体、臭氧、氧气、氧等离子体、氧/氦等离子体、氧/氩等离子体、氮氧化物等离子体、二氧化碳等离子体、过氧化氢、有机过氧化物以及它们的混合物。在此或其他实施方案中,重复这些方法步骤直至表面特征被含硅膜填充。在其中采用水蒸气作为氧源的实施方案中,衬底温度范围为约-20℃至约40℃或约-10℃至约25℃。

[0029]

在另一个方面,提供了一种沉积选自氮化硅、碳掺杂氮化硅、氮氧化硅和碳掺杂氮氧化硅膜的含硅膜的方法,所述方法包括:

[0030]

将包含表面特征的衬底置于被加热到-20℃至约400℃的温度并保持在100托或更低的压力下的反应器中;

[0031]

向反应器中引入至少一种选自下式i或ii的化合物:

[0032][0033]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子;

[0034]

向反应器中提供等离子体源以与所述化合物反应而在所述表面特征的至少一部分上形成涂层;和

[0035]

在约100℃至1000℃、或约100℃至400℃的一个或多个温度下对涂层退火以在所述表面特征的至少一部分上形成含硅膜。在一个特别的实施方案中,等离子体源选自氮等离子体、包含氮和氦的等离子体、包含氮和氩的等离子体、氨等离子体、包含氨和氦的等离子体、包含氨和氩的等离子体、氦等离子体、氩等离子体、氢等离子体、包含氢和氦的等离子体、包含氢和氩的等离子体、包含氨和氢的等离子体、有机胺等离子体以及它们的混合物。对于可流动等离子体增强cvd方法,可重复这些步骤直至表面特征被致密化膜填充。

[0036]

本发明的一个方面涉及任何前述方面,其中所述化合物包含1,3-双(叔丁基)-2-甲基环二硅氮烷。

[0037]

本发明的另一个方面涉及任何前述方面,其中所述化合物包含1,3-双(叔丁氧基)-1,3-二甲基二硅氧烷。

[0038]

本发明的又一个方面涉及一种含硅膜,其通过任何所述方法形成。

[0039]

本发明的各个方面可单独地或彼此组合地使用。

附图说明

[0040]

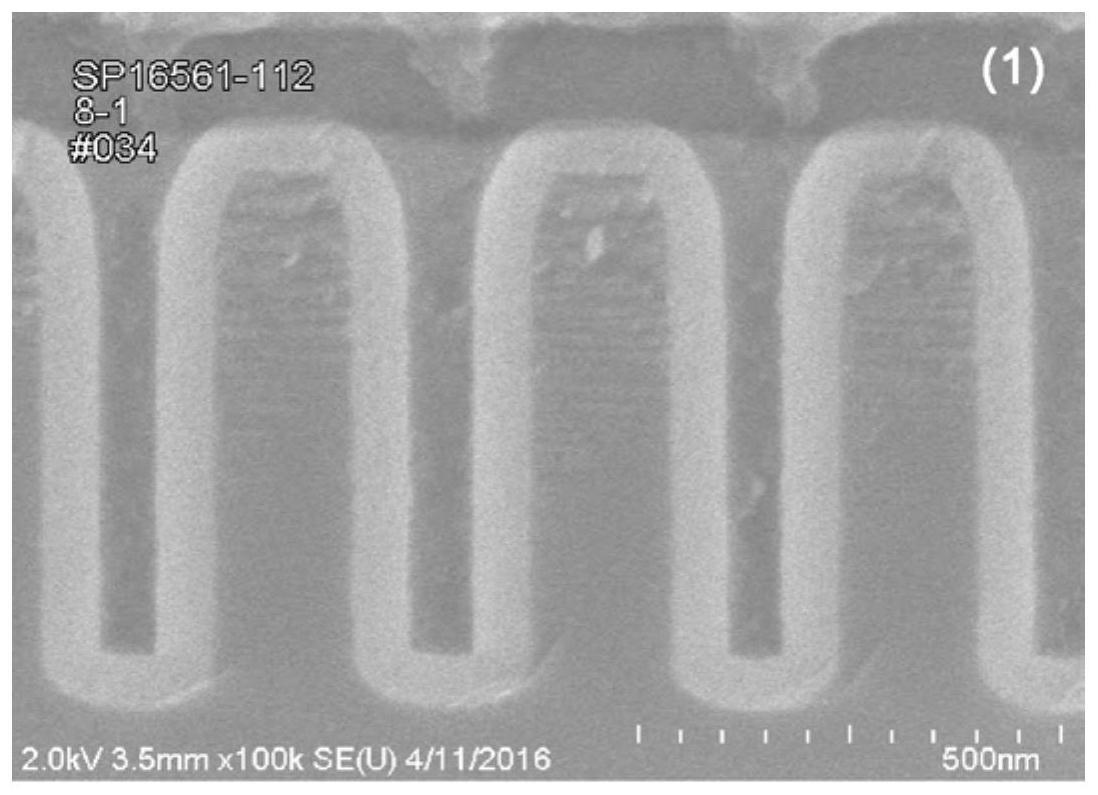

图1提供了对实施例1中沉积的碳氮化硅膜的横截面扫描电子显微镜(sem)图像。

[0041]

图2提供了对实施例2中沉积的碳氮化硅膜的横截面扫描电子显微镜(sem)图像。

[0042]

图3(a)和(b)提供了对实施例3中沉积的硅碳氧化物膜的横截面扫描电子显微镜(sem)图像。

具体实施方式

[0043]

本文描述了通过化学气相沉积(cvd)工艺来在衬底的至少一部分上沉积可流动膜的前体及其使用方法。在某些实施方案中,衬底包含一个或多个表面特征。所述表面特征宽1μm或更小、或宽500nm或更小、或宽50nm或更小、或宽10nm。在此或其他实施方案中,如果存在的话,表面特征的纵横比(深度与宽度比)为0.1:1或更大、或1:1或更大、或10:1或更大、或20:1或更大、或40:1或更大。

[0044]

某些现有技术工艺使用前体三甲硅烷基胺(tsa),其以气体递送到反应室中,与氨混合,并在远程等离子体反应器中活化以生成nh2、nh、h和/或n自由基或离子。tsa与等离子体活化的氨反应并开始低聚以形成更高分子量的tsa二聚体和三聚体或其他含有si、n和h的物质。将衬底置于反应器中并在一定的室压和tsa/活化氨混合物下冷却到约0至约50℃的一个或多个温度下,低聚物开始以使得它们可“流动”以填充沟槽表面特征的方式在晶片表面上缩合。这样,含有si、n和h的材料将沉积到晶片上并填充沟槽。然而,这样的现有技术工艺是不理想的,因为需要使si-h含量最小化,因为通常难以采用臭氧使致密膜完全氧化,并且残留的si-h含量还会导致湿蚀刻速率的增加。因此,本领域中需要提供一种使膜收缩最小化、降低拉伸应力、使si-h含量最小化和/或不会不利地影响膜的湿蚀刻速率的方法和组合物。

[0045]

本文描述的方法和组合物实现了以下目标中的一个或多个。在某些实施方案中,本文描述的方法和组合物涉及具有极少数量的si-c键的前体化合物,因为这些键难以在形成氮化硅膜的步骤中完全除去,并且重要的是伴随有机片段的任何残留si-c键可能在致密化步骤中导致膜收缩和/或在致密化膜中导致缺陷或空隙。在此或其他实施方案中,本文描述的方法和组合物通过增加杂原子(即,氧或氮)对硅的比率、通过引入增加前体中硅对氢比率的环结构或硅氧烷来进一步降低膜的si-h含量。在用于氮化硅或碳氮化硅沉积的一些实施方案中,本文描述的方法和组合物涉及具有更好的有机离去基团如将易于在形成氮化硅或氧化硅膜的过程中除去的叔丁基或叔戊基的前体化合物。另外,本文描述的方法和组合物通过使用沸点高于tsa的前体化合物而有助于控制低聚过程(例如,其中形成氮化硅膜的方法的引入步骤),所述前体化合物可以作为单体冷凝到晶片表面上,然后使用例如氮基等离子体(例如氨nh3或包含氢和氮的等离子体)在表面上聚合。本发明的前体化合物的沸点可高于约100℃,通常至少约100℃至约150℃,并且在一些情况下约150℃至约200℃。

[0046]

在氧化硅膜沉积的一些实施方案中,本文描述的方法和组合物涉及具有si-o-si键的前体化合物,其可有助于可流动化学气相沉积工艺过程中氧化硅网络的形成。

[0047]

在所述方法的某些实施方案中,可使用脉冲工艺通过交替的冷凝和等离子体聚合来缓慢地生长氮化硅膜厚度。在这些实施方案中,脉冲工艺生长较薄的膜(例如,10纳米(nm)或更小),其可在处理步骤中产生更致密的含硅膜。

[0048]

在某些实施方案中,本文描述的组合物包含:至少一种选自下式i或ii的化合物:

[0049][0050]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子。

[0051]

在上式及整个说明书中,术语“直链烷基”指具有1至10、3至10或1至6个碳原子的直链官能团。在上式及整个说明书中,术语“支链烷基”指具有3至10个或1至6个碳原子的直链官能团。示例性的直链烷基基团包括但不限于甲基、乙基、丙基、丁基、戊基和己基基团。示例性的支链烷基基团包括但不限于异丙基、异丁基、仲丁基、叔丁基(bu

t

)、异戊基、叔戊基(戊基)、异己基和新己基。在某些实施方案中,烷基基团可具有连接到其的一个或多个官能团,例如但不限于烷氧基基团、二烷基氨基基团或它们的组合。在其他实施方案中,烷基基团不具有连接到其的一个或多个官能团。烷基基团可以是饱和的或者不饱和的。

[0052]

在上式及整个说明书中,术语“卤化物”指氯、溴、碘或氟离子。

[0053]

在上式及整个说明书中,术语“环状烷基”指具有3至10个或5至10个原子的环状基团。示例性的环状烷基基团包括但不限于环丁基、环戊基、环己基和环辛基基团。在某些实施方案中,环状烷基基团可具有一个或多个c1至c

10

直链、支链取代基或者含有氧或氮原子的取代基。在此或其他实施方案中,环状烷基基团可具有一个或多个直链或支链烷基或烷氧基基团作为取代基,例如甲基环己基基团或甲氧基环己基基团。

[0054]

在上式及整个说明书中,术语“芳基”指具有3至10个碳原子、5至10个碳原子或6至10个碳原子的芳族环状官能团。示例性的芳基基团包括但不限于苯基、苄基、氯苄基、甲苯基和邻-二甲苯基。

[0055]

在上式及整个说明书中,术语“烯基基团”指具有一个或多个碳-碳双键并具有2至12个、2至10个或2至6个碳原子的基团。示例性的烯基基团包括但不限于乙烯基或烯丙基基团。

[0056]

术语“炔基基团”指具有一个或多个碳-碳三键并具有2至12个或2至6个碳原子的基团。

[0057]

在上式及整个说明书中,术语“二烷基氨基基团”指具有两个连接到氮原子的烷基

基团并且具有1至10个或2至6个或2至4个碳原子的基团。

[0058]

如本文所用,术语“良好的离去基团”或“烃离去基团”描述的是与氮原子键合的烃基,其易于在沉积工艺过程中断裂形成稳定的烃自由基,从而产生具有较低碳含量(例如,碳含量低于约1at%或更小)的氮化硅或氧化硅膜。烃自由基的稳定性为乙烯基自由基》苄基自由基》叔丁基自由基》异丙基自由基》甲基自由基。良好的离去基团或取代基的实例包括但不限于叔丁基或叔戊基基团,其二者都是比异丙基好的离去基团。在式i或ii的某些实施方案中,r选自叔丁基或叔戊基基团。

[0059]

如本文所用,术语“吸电子基团”描述的是作用于从si-n键吸走电子的原子或其基团。合适的吸电子基团或取代基的实例包括但不限于腈(cn)。在某些实施方案中,在式i的任何一者中,吸电子取代基可与n相邻或靠近n。吸电子基团的其他非限制性实例包括f、cl、br、i、cn、no2、rso和/或rso2,其中r可为c1至c

10

烷基基团,例如但不限于甲基基团或另一基团。

[0060]

在上式及整个说明书中,如本文所用,术语“不饱和的”指该官能团、取代基、环或桥具有一个或多个碳双键或三键。不饱和环的实例可为但不限于芳族环如苯环。术语“饱和的”指该官能团、取代基、环或桥不具有一个或多个双键或三键。

[0061]

在某些实施方案中,式中的一个或多个烷基基团、烯基基团、炔基基团、芳基基团和/或环状烷基基团可以是“取代的”或具有一个或多个取代例如氢原子的原子或原子团。示例性的取代基包括但不限于氧、硫、卤素原子(例如,f、cl、i或br)、氮、烷基基团和磷。在其他实施方案中,式中的一个或多个烷基基团、烯基基团、炔基基团、芳族和/或芳基基团可以是未取代的。

[0062]

在某些实施方案中,当它们不是氢时,上述式中的任何一个或多个取代基r1、r2、r3和r4可与上式中的c-c键连接以形成环结构。如技术人员应理解的,取代基可选自直链或支链c1至c

10

亚烷基部分;c2至c

12

亚烯基部分;c2至c

12

亚炔基部分;c4至c

10

环状烷基部分;和c6至c

10

亚芳基部分。在这些实施方案中,环结构可以是不饱和的,例如环状烷基环,或者是饱和的,例如芳环。此外,在这些实施方案中,环结构也可以是取代的或未取代的。在其他实施方案中,未连接取代基r1、r2和r3中的任何一者或多者。

[0063]

在其中前体化合物包含具有式i的化合物的实施方案中,前体的实例包括下面在下表1中示出的那些。

[0064]

表1:具有式i的前体

[0065]

[0066][0067]

在其中前体化合物包含具有式ii的化合物的实施方案中,前体的实例包括下面在下表2中示出的那些。

[0068]

表2:具有式ii的前体

[0069][0070]

具有上式的化合物的实例包括但不限于1,3-双(叔丁基)环二硅氮烷和1,3-双(叔丁基)-2-甲基环二硅氮烷。不希望受任何理论或解释的束缚,据信分子内的叔丁基基团可在沉积工艺过程中由远程等离子体更容易地除去,因为叔丁基自由基是最稳定的自由基。此外,后一分子1,3-双(叔丁基)-2-甲基环二硅氮烷具有低于零的相对较低熔点。重要的是,这两种化合物都提供1:1的si/n比。利用存在的o-si-o-si键,1,3-双(叔丁氧基)二硅氧烷可用于可流动氧化硅沉积,由于叔丁基作为比甲基基团更稳定的基团而是更好的离去基团,故其可促进固体含硅膜的进一步形成。

[0071]

本文描述的硅前体化合物可以各种方式递送到反应室如cvd或ald反应器。在一个实施方案中,可采用液体递送系统。在一个替代的实施方案中,可采用组合的液体递送和闪蒸工艺单元,例如msp corporation(shoreview,mn)所制造的涡轮蒸发器,以允许低挥发性物质能够按体积递送,这会带来可重复的输送和沉积而无前体的热分解。在液体递送制剂中,本文描述的前体可以纯液体形式递送,或者可在溶剂制剂中或包含其的组合物中采用。因此,在某些实施方案中,前体制剂可包含具有合适特性的一种或多种溶剂组分,这些溶剂组分在向衬底上形成膜的给定最终用途应用中可能是理想和有利的。

[0072]

可使用直接等离子体或远程等离子体源进行沉积。对于远程等离子体源,可使用双增压喷淋头来防止硅前体的蒸气与喷淋头内的自由基之间的预混合,从而避免生成颗粒。可采用特氟隆涂层以使自由基寿命和自由基传输最大化。

[0073]

硅前体化合物优选基本上不含卤素离子如氯化物或金属离子如铝、铁、镍、铬。如本文所用,关于卤素离子(或卤化物)如氯化物和氟化物、溴化物、碘化物、al

3+

离子、fe

2+

、fe

3+

、ni

2+

、cr

3+

的术语“基本上不含”指低于10ppm(按重量计)、或低于5ppm(按重量计)、优选低于3ppm、更优选低于1ppm、最优选0ppm(例如,高于约0ppm至低于约1ppm)。已知氯化物或金属离子充当硅前体的分解催化剂。最终产物中显著水平的氯化物会导致硅前体降解。硅前体的逐渐降解可能直接影响膜沉积过程,使得半导体制造商难以达到膜的规范。另外,货架寿命或稳定性将受硅前体的较高降解速率的负面影响,使得难以保证1-2年的货架寿命。此外,已知一些硅前体在分解时形成可燃和/或自燃气体如氢和硅烷。因此,硅前体的加速分解会提出与这些可燃和/或自燃气态副产物的形成有关的安全和性能问题。

[0074]

根据本发明的基本上不含卤化物的组合物可通过以下做法获得:(1)在化学合成

过程中减少或消除氯化物源和/或(2)实施有效的纯化工艺来从粗产物除去氯化物以便最终的纯化产物基本上不含氯化物。通过使用不含卤化物如氯二硅烷、溴二硅烷或碘二硅烷的试剂,可在合成过程中减少氯化物源,从而避免含有卤素离子的副产物的产生。另外,前面提到的试剂应基本上不含氯化物杂质,以便所得粗产物基本上不含氯化物杂质。类似地,合成应不使用基于卤化物的溶剂、催化剂或含有不可接受地高的卤化物污染水平的溶剂。还可通过各种纯化方法处理粗产物以使得最终产物基本上不含卤化物如氯化物。这样的方法在现有技术中有很好的描述,并可包括但不限于纯化工艺如蒸馏或吸附。常通过利用沸点差异使用蒸馏来从所需的产物分离杂质。也可利用组分的不同吸附性质使用吸附来实现分离以便最终产物基本上不含卤化物。可使用吸附剂如市售mgo-al2o3共混物来除去卤化物如氯化物。

[0075]

对于涉及到包含一种或多种溶剂和至少一种本文所述化合物的组合物的那些实施方案,选择的溶剂或其混合物不应与硅化合物反应。组合物中溶剂的重量百分数量在0.5重量%至99.5重量%或10重量%至75重量%的范围内。在此或其他实施方案中,溶剂具有与式i和ii的前体的沸点(b.p.)相似的沸点或者溶剂的沸点与式ii的硅前体的沸点之间的差异为40℃或更小、30℃或更小、或20℃或更小、10℃或更小、或5℃或更小。或者,沸点之间的差异在以下端点中的任何一个或多个的范围内:0、10、20、30或40℃。沸点差异的合适范围的实例包括但不限于0至40℃、20至30℃或10至30℃。组合物中合适溶剂的实例包括但不限于醚(如1,4-二恶烷、二丁醚)、叔胺(如吡啶、1-甲基哌啶、1-乙基哌啶、n,n

’‑

二甲基哌嗪、n,n,n’,n

’‑

四甲基乙二胺)、腈(如苄腈)、烷基烃(如辛烷、壬烷、十二烷、乙基环己烷)、芳族烃(如甲苯、均三甲苯)、叔氨基醚(如双(2-二甲基氨基乙基)醚)或它们的混合物。

[0076]

用来形成本文所述膜或涂层的方法为可流动化学沉积工艺。对于本文公开的方法合适的沉积工艺的实例包括但不限于热化学气相沉积(cvd)或等离子体增强循环cvd(peccvd)工艺。如本文所用,术语“可流动化学气相沉积工艺”是指其中衬底暴露于一种或多种挥发性前体的任何工艺,所述挥发性前体在衬底表面上反应和/或分解以提供可流动的低聚含硅物质并然后在进一步处理时产生固体膜或材料。虽然本文中使用的前体、试剂和源有时可能被描述为“气态的”,但应理解前体可以是液体或固体,其通过直接蒸发、鼓泡或升华在有或没有惰性气体的情况下输送到反应器中。在一些情况下,蒸发的前体可通过等离子体发生器。在一个实施方案中,使用基于等离子体(例如,远程发生或原位)的cvd工艺来沉积膜。如本文所用,术语“反应器”包括但不限于反应室或沉积室。

[0077]

在某些实施方案中,可使衬底暴露于一种或多种预沉积处理(例如但不限于等离子体处理、热处理、化学处理、紫外光暴露、电子束暴露以及它们的组合)来影响膜的一个或多个性质。这些预沉积处理可在选自惰性、氧化性和/或还原性的气氛下进行。

[0078]

向化合物、含氮源、氧源、其他前体或它们的组合中的至少之一施加能量以诱导反应并在衬底上形成含硅膜或涂层。这样的能量可以通过但不限于热、等离子体、脉冲等离子体、螺旋波等离子体、高密度等离子体、电感耦合等离子体、x-射线、电子束、光子、远程等离子体方法以及它们的组合来提供。在某些实施方案中,可使用次级射频源来改变衬底表面处的等离子体特性。在其中沉积涉及等离子体的实施方案中,等离子体发生过程可包括其中等离子体在反应器中直接发生的直接等离子体发生过程,或者其中等离子体在反应器外发生并供给到反应器中的远程等离子体发生过程。

[0079]

如前面所提到,所述方法在包含表面特征的衬底表面的至少一部分上沉积膜。衬底被置于反应器中并使衬底保持在约-20℃至约400℃的一个或多个温度下。在一个特别的实施方案中,衬底的温度低于室壁。衬底温度保持在低于100℃的温度下、优选低于25℃的温度下、最优选低于10℃并高于-20℃下。

[0080]

如前面所提到,衬底包含一个或多个表面特征。在一个特别的实施方案中,表面特征的宽100μm或更小、宽1μm或更小、或宽0.5μm。在此或其他实施方案中,如果存在的话,表面特征的纵横比(深度与宽度比)为0.1:1或更大、或1:1或更大、或10:1或更大、或20:1或更大、或40:1或更大。衬底可以是单晶硅晶片、碳化硅晶片、氧化铝(蓝宝石)晶片、玻璃板、金属箔、有机聚合物膜,或者可以是聚合物、玻璃、硅或金属三维制品。衬底可包覆有本领域公知的各种材料,包括氧化硅、氮化硅、无定形碳、碳氧化硅、氮氧化硅、碳化硅、砷化镓、氮化镓等的膜。这些涂层可完全包覆衬底,可以是多个各种材料的层,并可经部分蚀刻以暴露下面的材料层。表面上还可具有光刻胶材料,其已经曝光形成图案并显影以部分包覆衬底。

[0081]

在某些实施方案中,反应器处在低于大气压或750托(105帕斯卡(pa))或更低、或100托(13332pa)或更低的压力下。在其他实施方案中,反应器的压力保持在约0.1托(13pa)至约10托(1333pa)的范围下。

[0082]

在一个特别的实施方案中,其中向反应器中引入所述至少一种化合物和氮源的引入步骤在-20至1000℃、或约400℃至约1000℃、或约400℃至约600℃、450℃至约600℃、或约-20℃至约400℃的一个或多个温度下进行。在这些或其他实施方案中,衬底包括包含表面特征的半导体衬底。含氮源可选自氨、肼、单烷基肼、二烷基肼、氮、氮等离子体、氮/氢等离子体、氮/氦等离子体、氮/氩等离子体、氨等离子体、氨/氦等离子体、氨/氩等离子体、氨/氮等离子体、nf3、nf3等离子体、有机胺等离子体以及它们的混合物。所述至少一种化合物和氮源在表面特征和衬底的至少一部分上反应并形成氮化硅膜(其是非化学计量的)。

[0083]

在另一个实施方案中,可通过与含氧源一起递送前体来沉积氧化硅膜或碳掺杂氧化硅膜。含氧源可选自水(h2o)、氧气(o2)、氧等离子体、臭氧(o3)、no、n2o、一氧化碳(co)、二氧化碳(co2)、n2o等离子体、一氧化碳(co)等离子体、二氧化碳(co2)等离子体以及它们的组合。

[0084]

在一个特别的实施方案中,在可流动化学气相沉积工艺中沉积氧化硅或碳掺杂氧化硅膜的方法包括:

[0085]

将具有表面特征的衬底置于被保持在-20℃至约400℃的温度下的反应器中;

[0086]

向反应器中引入至少一种选自下式i或ii的化合物:

[0087]

[0088][0089]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子;和/或

[0090]

在约100℃至约1000℃的一个或多个温度下用氧源处理所述衬底以在所述表面特征的至少一部分上形成氧化硅膜,从而提供氧化硅膜。或者,可在暴露于uv辐照的同时在约100℃至约1000℃的温度下使所述膜暴露于氧源。可重复这些工艺步骤直至特征被高质量氧化硅膜所填充以减少膜收缩。

[0091]

在本文描述的方法的再一个实施方案中,使用可流动cvd工艺来沉积膜。在此实施方案中,所述方法包括:

[0092]

将一个或多个包含表面特征的衬底置于被加热到-20℃至约400℃的温度并保持在100托或更低的压力下的反应器中;

[0093]

引入至少一种选自下式i或ii的化合物:

[0094][0095]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子;

[0096]

向反应器中提供氧源以与所述至少一种化合物反应形成膜并覆盖所述表面特征的至少一部分;

[0097]

在约100℃至1000℃、优选地100℃至400℃的一个或多个温度下对膜退火以让所

述含硅膜包覆所述表面特征的至少一部分。本实施方案的氧源选自水蒸气、水等离子体、臭氧、氧气、氧等离子体、氧/氦等离子体、氧/氩等离子体、氮氧化物等离子体、二氧化碳等离子体、过氧化氢、有机过氧化物以及它们的混合物。可重复该过程直至表面特征被含硅膜填充。当在此实施方案中采用水蒸气作为氧源时,衬底温度优选在-20℃和40℃之间,最优选在-10℃和25℃之间。

[0098]

在本文描述的方法的又一个实施方案中,使用可流动等离子体增强cvd方法来沉积选自氮化硅、碳掺杂氮化硅、氮氧化硅和碳掺杂氮氧化硅膜的含硅膜。在此实施方案中,所述方法包括:

[0099]

将一个或多个包含表面特征的衬底置于被加热到-20℃至约400℃的温度并保持在100托或更低的压力下的反应器中;

[0100]

引入至少一种选自下式i或ii的化合物:

[0101][0102]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子;

[0103]

向反应器中提供等离子体源以与所述化合物反应而在所述表面特征的至少一部分上形成涂层;和

[0104]

在约100℃至1000℃、或约100℃至400℃的一个或多个温度下对涂层退火以在所述表面特征的至少一部分上形成含硅膜。用于本实施方案的等离子体选自氮等离子体、包含氮和氦的等离子体、包含氮和氩的等离子体、氨等离子体、包含氨和氦的等离子体、包含氨和氩的等离子体、氦等离子体、氩等离子体、氢等离子体、包含氢和氦的等离子体、包含氢和氩的等离子体、包含氨和氢的等离子体、有机胺等离子体以及它们的混合物。对于可流动等离子体增强cvd,可重复该过程若干次直至通孔或沟槽被致密化膜填充。

[0105]

上述步骤定义了本文所述方法的一个循环;并可重复该循环直至获得所需厚度的含硅膜。在此或其他实施方案中,应理解,本文所述方法的步骤可以各种顺序进行,可依次或同时进行(例如,在另一步骤的至少一部分期间),以及它们的任何组合。供给化合物和其

他试剂的相应步骤可通过改变供给它们的持续时间来进行以改变所得含硅膜的化学计量组成。

[0106]

在某些实施方案中,可将所得含硅膜或涂层暴露于沉积后处理(例如但不限于等离子体处理、化学处理、紫外光暴露、红外暴露、电子束暴露和/或其他处理)以影响膜的一种或多种性质。

[0107]

在整个说明书中,如本文所用,术语“有机胺”描述的是具有至少一个氮原子的有机化合物。有机胺的实例包括但不限于甲胺、乙胺、丙胺、异丙胺、叔丁胺、仲丁胺、叔戊胺、乙二胺、二甲胺、三甲胺、二乙胺、吡咯、2,6-二甲基哌啶、二-正-丙胺、二-异-丙胺、乙基甲胺、n-甲基苯胺、吡啶和三乙胺。

[0108]

在整个说明书中,术语“烷基烃”是指直链或支链c6至c

20

烃、环状c6至c

20

烃。示例性的烃包括但不限于己烷、庚烷、辛烷、壬烷、癸烷、十二烷、环辛烷、环壬烷、环癸烷。

[0109]

在整个说明书中,术语“芳族烃”是指c6至c

20

芳族烃。示例性的芳族烃包括但不限于甲苯、均三甲苯。

[0110]

在整个说明书中,如本文所用,术语“氮化硅”是指包含硅和氮的膜,其选自化学计量或非化学计量的氮化硅、碳氮化硅(碳掺杂氮化硅)、碳氮氧化硅以及它们的混合物。

[0111]

在整个说明书中,如本文所用,术语“氧化硅”是指包含硅和氧的膜,其选自化学计量或非化学计量的氧化硅、碳掺杂氧化硅、碳氮氧化硅以及它们的混合物。使用具有式i或ii的硅前体和本文所述方法形成的含硅或氮化硅膜的一个实例具有配方si

xoycznvhw

,其中如例如通过x-射线光电子能谱(xps)或二次离子质谱法(sims)所测得,si的范围为约10%至约50%;o的范围为约0%至约70%;c的范围为约0%至约40%;n的范围为约10%至约75%或约10%至60%;h的范围为约0%至约10%原子重量%,其中x+y+z+v+w=100原子重量%。

[0112]

在整个说明书中,如本文所用,术语“特征”是指具有通孔、沟槽等的半导体衬底或部分制造的半导体衬底。

[0113]

因此,本发明至少提供了以下各项:

[0114]

1.一种用于使用可流动化学气相沉积在至少一个包含表面特征的衬底上沉积含硅膜的组合物,所述组合物包含:

[0115]

选自下式i或ii的化合物:

[0116]

[0117][0118]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子。

[0119]

2.根据项1所述的组合物,所述组合物还包含至少一种选自醚、有机胺、烷基烃、芳族烃和叔氨基醚的溶剂。

[0120]

3.根据项1所述的组合物,所述组合物还包含至少一种选自辛烷、乙基环己烷、环辛烷和甲苯的溶剂。

[0121]

4.一种使用可流动化学气相沉积来沉积膜的方法,所述膜选自氧化硅和碳掺杂氧化硅膜,所述方法包括:

[0122]

将包含表面特征的衬底置于反应器中,其中使所述衬底保持在约-20℃至约400℃的一个或多个温度下并使所述反应器的压力保持在100托或更低;

[0123]

引入至少一种选自下式i或ii的化合物:

[0124][0125]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子,并且其中所述至少一种化合物形成覆盖所述表面特征的至少一部分的物质;和

[0126]

在约500℃至约1000℃的一个或多个温度下用氧源处理所述物质以在所述表面特征的至少一部分上形成所述膜。

[0127]

5.根据项4所述的方法,其中所述氧源选自水(h2o)、氧气(o2)、氧等离子体、臭氧

(o3)、no、n2o、一氧化碳(co)、二氧化碳(co2)、n2o等离子体、一氧化碳(co)等离子体、二氧化碳(co2)等离子体以及它们的组合。

[0128]

6.一种在沉积工艺中沉积膜的方法,所述膜选自氧化硅和碳掺杂氧化硅膜,所述方法包括:

[0129]

将具有表面特征的衬底置于保持在约-20℃至约400℃的一个或多个温度下的反应器中;

[0130]

向所述反应器中引入至少一种选自下式i或ii的化合物:

[0131][0132]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c4至c

10

芳基基团、和卤素原子;和氮源,其中所述至少一种化合物与所述氮源反应以在所述表面特征的至少一部分上形成含氮化物的膜;和

[0133]

在约100℃至约1000℃的一个或多个温度下用氧源处理所述衬底以在所述表面特征的至少一部分上形成所述氧化硅膜来提供所述膜。

[0134]

7.根据项6所述的方法,其中所述氮源选自氨、肼、单烷基肼、二烷基肼、氮、氮等离子体、包含氮和氢的等离子体、包含氮和氦的等离子体、包含氮和氩的等离子体、氨等离子体、包含氨和氦的等离子体、包含氨和氩的等离子体、包含氨和氮的等离子体、nf3、nf3等离子体、有机胺等离子体以及它们的混合物。

[0135]

8.根据项6所述的方法,其中所述沉积工艺为等离子体增强化学气相沉积,并且所述等离子体原位生成。

[0136]

9.根据项8所述的方法,其中所述沉积工艺为等离子体增强化学气相沉积,并且所述等离子体远程生成。

[0137]

10.根据项6所述的方法,其中所述氧源选自水(h2o)、氧气(o2)、氧等离子体、臭氧(o3)、no、n2o、一氧化碳(co)、二氧化碳(co2)、n2o等离子体、一氧化碳(co)等离子体、二氧化碳(co2)等离子体以及它们的组合。

[0138]

11.根据项6所述的方法,其中所述膜具有湿蚀刻速率,并且在稀hf中,所述湿蚀刻

速率低于热氧化物膜的湿蚀刻速率的2.2倍。

[0139]

12.根据项6所述的方法,所述方法还包括:用选自等离子体、紫外光、红外光或它们的组合中的至少之一处理所述膜。

[0140]

13.一种使用可流动化学气相沉积来沉积含硅膜的方法,所述方法包括:

[0141]

将包含表面特征的衬底置于反应器中,其中使所述衬底保持在约-20℃至约400℃的一个或多个温度下并使所述反应器的压力保持在100托或更低;

[0142]

引入至少一种选自下式i或ii的化合物:

[0143][0144]

其中r选自支链c4至c

10

烷基基团;并且r1、r2、r3、r4各自独立地选自氢原子、直链c1至c

10

烷基基团、支链c3至c

10

烷基基团、直链或支链c2至c6烯基基团、直链或支链c2至c6炔基基团、c1至c6二烷基氨基基团、c6至c

10

芳基基团、吸电子基团、c3至c

10

环状烷基基团、和卤素原子,并且其中所述至少一种化合物形成覆盖所述表面特征的至少一部分的物质;和

[0145]

在约100℃至约1000℃的一个或多个温度下用等离子体源处理所述物质以在所述表面特征的至少一部分上形成所述膜。

[0146]

14.根据项13所述的方法,其中所述等离子体源选自氮等离子体、包含氮和氦的等离子体、包含氮和氩的等离子体、氨等离子体、包含氨和氦的等离子体、包含氨和氩的等离子体、氦等离子体、氩等离子体、氢等离子体、包含氢和氦的等离子体、包含氢和氩的等离子体、包含氨和氢的等离子体、有机胺等离子体以及它们的混合物。

[0147]

15.根据项13所述的方法,其中所述含硅膜选自氮化硅、碳掺杂氮化硅、氮氧化硅和碳掺杂氮氧化硅膜。

[0148]

16.根据项1所述的组合物,其中所述化合物包含1,3-双(叔丁基)-2-甲基环二硅氮烷。

[0149]

17.根据项1所述的组合物,其中所述化合物包含1,3-双(叔丁氧基)-1,3-二甲基二硅氧烷。

[0150]

18.一种通过根据项13所述的方法形成的含硅膜,其中所述膜在所述表面特征中或在所述表面特征上不具有空隙。

[0151]

提供以下实施例以说明本发明的某些方面而不应限制附随的权利要求书的范围。

[0152]

工作实施例

[0153]

一般沉积条件

[0154]

向中等电阻率(8-12ωcm)单晶硅晶片衬底和si图案晶片上沉积可流动化学气相沉积(fcvd)膜。对于图案晶片,优选的图案宽度为50~100nm,纵横比为5:1~20:1。

[0155]

沉积使用双增压喷淋头在applied materials precision 5000系统上改进的fcvd室上进行。该室配备有直接液体注射(dli)递送能力。前体为液体,递送温度取决于前体的沸点。为了沉积初始的可流动氮化物膜,典型的液体前体流速范围为约100至约5000mg/min,室压力范围为约0.75-12托。特别地,远程功率由0至3000w、频率为2.455ghz、在2至8托下运行的mks微波发生器提供。一些膜用原位等离子体沉积,功率密度为0.25-3.5w/cm2,压力为0.75-12托。为了使如此沉积的可流动膜致密化,使用改进的pecvd室在100~1000℃、优选地300~400℃下在真空中对膜进行热退火和/或uv固化。通过使用具有h+灯泡的fusion uv系统提供uv固化。该uv系统的最大功率为6000w。

[0156]

在一些实施方案中,为了将最初沉积的可流动氮化物转化为氧化物,在约25℃至约300℃的温度下将膜暴露于包含臭氧的氧源。通过在25~400℃下热退火和uv固化使沉积的膜致密化。

[0157]

在其他实施方案中,为了将初始的可流动氧化物膜转化为高质量的氧化物膜,通过室温至400℃的o3暴露或o2等离子体和uv固化来处理这些膜。

[0158]

上述步骤定义了可流动方法的一个循环。重复该循环直至获得所需厚度的膜。厚度和在632nm下的折射率(ri)通过sci反射计或woollam椭圆偏振仪测量。典型的膜厚范围为约10至约2000nm。硅基膜的键合性质和氢含量(si-h、c-h和n-h)通过nicolet透射傅里叶变换红外光谱(ftir)工具测量和分析。所有密度测量使用x-射线反射(xrr)完成。进行x-射线光电子能谱(xps)和二次离子质谱法(sims)分析来确定膜的元素组成。湿蚀刻速率(wer)在100:1稀hf溶液中测量。采用汞探针进行电性质测量,包括介电常数、漏电流和击穿场。使用hitachi s-4800系统在2.0nm的分辨率下通过横截面扫描电子显微镜(sem)观察al图案化晶片上的流动性和间隙填充效果。

[0159]

实施例1:使用1,3-双(叔丁基)-2-甲基环二硅氮烷(式i)与原位等离子体来沉积碳氮化硅膜

[0160]

使用实验设计(doe)方法进行原位可流动cvd沉积。实验设计包括:前体流量100至5000mg/min,优选1000至2000mg/min;nh3流量100sccm至3000sccm,优选500至1500sccm;室压力0.75至12托,优选4至8托;原位等离子体功率100至1000w,优选150至300w;沉积温度范围0至550℃,优选0至30℃。

[0161]

使用1,3-双(叔丁基)-2-甲基环二硅氮烷作为前体向8英寸硅衬底和图案化衬底上沉积若干sicn膜,以比较流动性、膜密度和湿蚀刻速率。

[0162]

最有利的沉积条件如下:

[0163]

1,3-双(叔丁基)-2-甲基环二硅氮烷流量=1000-2000mg/min,nh3流量=500sccm,he流量=200sccm,压力=5托,等离子体功率=300~400w,温度=30~40℃。在300℃下热退火5分钟后,使用1-甲基-n,n

’‑

二叔丁基环二硅氮烷由可流动sicn膜实现图案晶片上自下而上、无缝和无空隙的间隙填充,如图1中所示。在深度为600nm深、纵横比为10:1的间隙中未见空隙。

[0164]

实施例2:使用1,3-双(叔丁基)-2-甲基环二硅氮烷(式i)与远程等离子体来沉积碳氮化硅膜

[0165]

使用1,3-双(叔丁基)-2-甲基环二硅氮烷作为前体以及n2、nh3或h2或n2、nh3、h2的组合作为反应气体来向8英寸硅衬底和图案化衬底上沉积若干sicn膜,以比较流动性、膜密度和湿蚀刻速率。

[0166]

最有利的沉积条件包括:

[0167]

1,3-双(叔丁基)-2-甲基环二硅氮烷流量=1000-2000mg/min,nh3(或n2、h2)流量=1500~3000sccm,he流量=50sccm,压力=0.5~2托,远程等离子体功率=3000w,温度=10~20℃。在300℃下热退火5分钟后,使用1,3-双(叔丁基)-2-甲基环二硅氮烷作为前体并使用h2作为反应气体使用远程等离子体化学气相沉积技术,通过可流动sicn膜实现图案晶片上的自下而上、无缝和无空隙的间隙填充,如图2中所示。在深度为600nm深、纵横比为10:1的间隙中未见空隙。

[0168]

实施例3:使用具有式ii的1,3-双(叔丁氧基)-1,3-二甲基二硅氧烷使用远程等离子体来沉积氧化硅膜

[0169]

使用1,3-双(叔丁氧基)-1,3-二甲基二硅氧烷作为前体向8英寸硅衬底和图案化衬底上沉积若干氧化硅膜,以比较流动性、膜密度和湿蚀刻速率。

[0170]

最有利的沉积条件如下:

[0171]

1,3-双(叔丁氧基)-1,3-二甲基二硅氧烷流量=2000mg/min,o2流量=1500~4500sccm,he载气流量=50sccm,压力=0.5~2托,远程等离子体功率=3000w,温度=10~20℃。在空白晶片上沉积湿软膜。将如此沉积的膜在300℃下热退火5分钟并在400℃下进行uv固化10分钟。使用1,3-双(叔丁氧基)-1,3-二甲基二硅氧烷和氧气使用远程等离子体化学气相沉积技术,通过可流动sico膜实现图案晶片上的自下而上、无缝和无空隙的间隙填充,如图3(a)和3(b)中所示。在深度为600nm深、纵横比为10:1的间隙中未见空隙。

[0172]

虽然已结合优选实施方案描述了本发明,但本领域技术人员应理解,在不偏离本发明的范围的情况下,可作各种改变并可用等同物替代其要素。另外,在不偏离本发明的实质范围的情况下,可作许多修改以使特定的情况或材料适应本发明的教导。因此,意图是本发明不限于作为实施本发明的最佳方式公开的特定实施方案,而是本发明将包括落入附随的权利要求书的范围内的所有实施方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1