废旧钴酸锂电池的回收方法与流程

1.本发明属于锂离子电池回收技术领域,具体涉及一种废旧钴酸锂电池的回收方法。

背景技术:

2.由于汽车动力用锂离子电池(动力电池)具有工作电压高、能量密度高、成本低等优点循环寿命长,在交通运输、电能储存等领域有着广泛的应用。随着lib使用期限到来,将不可避免地会产生大量已用完的lib。废动力电池含有宝贵的锂、钴等金属资源和有害有机物,未经合理处理将会污染环境。目前,回收废弃的动力电池,既可以缓解现有的资源量无法满足快速增长需求,又可以保护环境和节约资源。因此,开发废旧动力电池的回收利用技术迫在眉睫。

3.现有的废锂离子电池回收策略主要包括湿法、火法回收。其中以湿法回收更为广泛。因其回收率高,常温反应,适合工业化而被使用。目前,流行的湿法冶金方法包括预处理、浸出和再生过程。有效分离废材料和废电极板中的铝箔是预处理的关键。这个常用的分离方法可分为有机溶剂法溶解、热分解、碱浸和酸浸。有机溶剂溶解法可以实现聚偏二氟乙烯(pvdf)溶解操作时间短,但存在有机毒性、易挥发、价格高等缺点。该方法用于溶解铝箔以分离阴极材料,这也容易损坏设备。热分解方法可用于pvdf分解,但能耗高,成本低,有害气体释放。碱浸溶解铝,一般存在铝脱除不彻底、损失钴,而且回收步骤繁琐,容易残留于溶液中的问题。无机酸浸溶解铝、铜,存在选择性溶解的物质较少,对正极活性材料、铝、铜均会溶解,需要进一步回收铝、铜。另外,湿法回收中需要沉淀除杂、萃取、反萃、结晶等工序回收钴,回收过程长,同时使用的化学试剂种类多,对溶液后续的处理麻烦,因此开发清洁高效的回收方法具有非常重要的意义。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种废旧钴酸锂电池的回收方法。

5.根据本发明的一个方面,提出了一种废旧钴酸锂电池的回收方法,包括以下步骤:

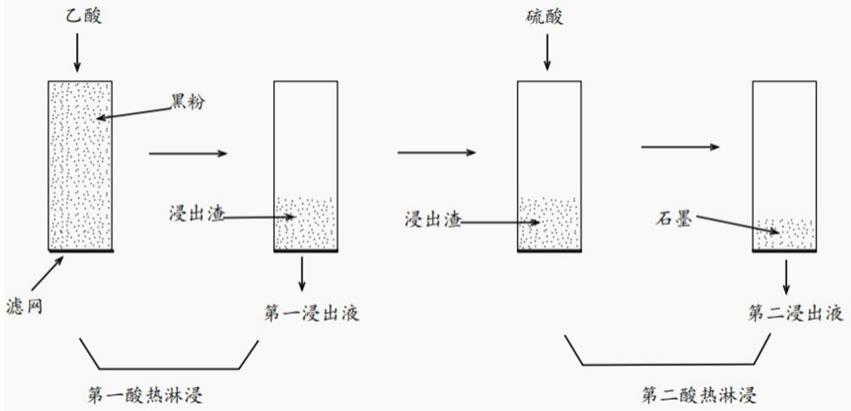

6.s1:将钴酸锂电池黑粉装至柱型容器,向所述柱型容器中加入第一酸进行热淋浸,直至所述柱型容器中的固体不再减少,得到第一浸出液和浸出渣,所述第一酸为弱酸,所述柱型容器的底部设有过滤结构;

7.s2:向装有所述浸出渣的柱型容器中加入第二酸进行热淋浸,直至所述柱型容器中的固体不再减少,得到第二浸出液和石墨,所述第二酸为强酸。

8.在本发明的一些实施方式中,步骤s1中,所述钴酸锂电池黑粉由以下过程得到:将废旧钴酸锂电池包拆分出单体,检测所述单体的电压,将所述单体分类成低电压单体和高电压单体,将所述低电压单体进行放电、热解和破碎,再经筛选除去铜铝箔和隔膜,得到所述钴酸锂电池黑粉。优选的,所述放电是将所述低电压单体置于自来水放电液中浸泡2-10

天。优选的,所述低电压单体的电压<2.5v,所述高电压单体的电压≥2.5v。优选的,所述热解是在400-900℃下通氧热解4-12h。

9.在本发明的一些实施方式中,将所述高电压单体组装成电池组,作为加热电源。优选的,组装电池组的方式如下:将f只高电压单体进行串联,得到单串tiv电池,再将r串tiv电池进行并联、连接电池保护板、保护膜固定,得到tiv电池组。进一步地,所述t1v为第1只高电压单体电压,以此类推,tfv为第f只高电压单体电压,ti=∑(t1+t2+t3+...+tf),2.5f≤ti≤4.2f,1<f≤50,0≤r≤50,f、r均为自然数。

10.在本发明的一些实施方式中,步骤s1中,所述过滤结构为重力型过滤器或压力型过滤器,所述过滤结构只能滤过液体。

11.在本发明的一些实施方式中,还包括将所述第一浸出液制备草酸钴的工序:所述第一浸出液先加碱调节ph,分离出氢氧化铝沉淀,再加入所述第二酸调节ph至3.0-4.5,然后加入协萃剂进行萃取,分离出含钴相,向所述含钴相中加入所述第二酸进行反萃,分离得到反萃液,向所述反萃液中加入草酸源,固液分离得到草酸钴。优选的,所述第一浸出液加碱调节ph为4.0-6.5。

12.在本发明的一些实施方式中,步骤s1中,所述钴酸锂电池黑粉与所述第一酸的固液比(w/v)为(1-2):(5-20)。

13.在本发明的一些实施方式中,步骤s2中,所述第二浸出液先加入铝粉,分离出海绵铜,再加入碱调节ph为4.0-6.5,分离出氢氧化铝。优选的,所述铝粉加入量为所述第二浸出液中铜质量的0.25-0.40。优选的,所述碱由氢氧化钠与1-20wt%的碳酸钠、碳酸铵或碳酸氢铵中的至少一种组成。

14.在本发明的一些实施方式中,步骤s1中,所述第一酸为甲酸、乙酸或苯甲酸中的至少一种;所述第一酸中酸含量为0.1-35wt%。

15.在本发明的一些实施方式中,步骤s1中,所述第一酸的温度为35-80℃;所述第一酸中还含有硫代硫酸钠,所述硫代硫酸钠的含量为0.1-12wt%。优选的,所述第一酸由所述电池组连接加热器进行电加热。第一酸为弱酸,弱酸根离子半径大,对弱酸电离出的h

+

的活性具有一定的阻碍,因此通过加热和加入硫代硫酸钠的方式加大浸出速度。

16.在本发明的一些实施方式中,步骤s1中,所述第一浸出液可与所述第一酸混合或单独用于步骤s1的所述热淋浸。

17.在本发明的一些实施方式中,步骤s2中,所述第二酸为盐酸、磷酸、硫酸或硝酸中的至少一种;所述第二酸的浓度为0.01-0.2mol/l;所述第二酸的温度为35-80℃。优选的,所述第二酸由所述电池组连接加热器进行电加热。回收的高电压单体制备为加热第一酸、第二酸的电源,将废弃电池剩余电能用于黑粉热淋浸中,废旧电池再次利用,能降低热淋浸黑粉成本。

18.在本发明的一些实施方式中,步骤s2中,在所述热淋浸过程中,所述浸出渣与所述第二酸的固液比(w/v)为(1-2):(0.2-20)。

19.在本发明的一些实施方式中,所述协萃剂由质量比为(15-50):(30-85)的萃取剂和环己烷组成,所述萃取剂由体积比为(1-4):(1-10)的二烷基次磷酸和2-乙基己基磷酸单-2-乙基己酯组成。优选的,所述萃取的温度为45-75℃。选用二烷基次磷酸、2-乙基己基磷酸单-2-乙基己酯、环己烷协萃剂配比成的新型协萃剂进行萃取第一浸出液中的钴,萃

取、加草酸得到的草酸钴纯度完全达到《gb/t 26005-2010》中钴含量》31.5%、铜《0.0008%、铝《0.001%、钠《0.001%、铁《0.001%的标准,纯度高,达到电池级草酸钴要求。

20.在本发明的一些实施方式中,所述草酸源为草酸、草酸铵或草酸钠中的至少一种。

21.根据本发明的一种优选的实施方式,至少具有以下有益效果:

22.1、通过改变电池黑粉的浸出方式,创造性的选用耐酸柱型容器配合第一酸、第二酸进行选择性热淋浸进行浸出,第一酸为弱酸,采用第一酸进行选择性热淋浸黑粉中正极活性物质钴酸锂,仅小部分铝、铜浸出在第一浸出液中,柱型容器中再加第二酸浸出铜铝,剩余为不溶酸的石墨,进一步地,可用铝粉还原回收铜、调ph沉淀铝、回收铝。

23.2、本发明的选择性热淋浸方式,一方面可以减少无机强酸的消耗,减少强酸气体排放,绿色低碳热淋浸黑粉,另一方采用带过滤结构的柱形容器可节约酸用量。

附图说明

24.下面结合附图和实施例对本发明做进一步的说明,其中:

25.图1为本发明实施例1中热淋浸示意图。

具体实施方式

26.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

27.实施例1

28.一种废旧钴酸锂电池的回收方法,参照图1,具体过程为:

29.1、分类:废旧动力电池包(组)拆分成单体,按单体剩余输出电压检测,测分类得到第一废旧动力电池(<2.5v)、第二废旧动力电池(≥2.5v),将第一废旧动力电池送至盛自来水放电液的桶中浸泡5d,放电,再送至窑炉840℃热解约7.5h、降温、破碎、筛选除去铜铝箔、隔膜得到黑粉;将5只第二废旧动力电池单体串联得到单串16v电池组,3串并联,连接电路保护板、套上耐火膜,得到5串3并的16v电池组,作为加热电源。测得黑粉的主要成分如表1所示。

30.表1

31.组份钴锂铝铜石墨含量%36.44.33.17.813.6

32.2、选择性热淋浸:将400g黑粉装至耐酸聚四氟乙烯内饰的长筒中(底部有滤网),将16v电池组连接加热器加热乙酸至58℃左右,将15.4wt%乙酸(含4.7wt%的硫代硫酸钠)淋入长筒中,搅拌下进行热淋浸,持续热淋浸至容器中固体不再减少,共消耗6.8l乙酸,通过滤网过滤得到容器下第一浸出液6.6l(测得第一浸出液成分:钴19.3g/l,锂2.4g/l、铝0.16g/l、铜0.20g/l,由此计算得到钴的浸出率为87.5%,铝的浸出率为8.5%、铜的浸出率为4.2%)、容器中浸出渣,将16v电池组连接加热器加热硫酸至68℃左右,向浸出渣中加7.7wt%的硫酸继续热淋浸至容器中浸出渣不再减少,共消耗0.8l硫酸,通过滤网过滤得到石墨和第二浸出液,第二浸出液加9g铝粉、分离得到29.6g海绵铜、加0.15mol/l的氢氧化钠

(含10.6wt%碳酸钠)调控第二浸出液ph=6.1、压滤得到59.3g氢氧化铝。

33.3、萃取、制备草酸钴:第一浸出液加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)控制ph=6.3,分离得到沉淀3.9g氢氧化铝、再加入14.1wt%的硫酸控制ph=3.7,加入新型协萃剂(二烷基次磷酸:2-乙基己基磷酸单-2-乙基己酯:环己烷1.5:3.5:10混合、加0.15mol/l的氢氧化钠,皂化40%)进行、混合、萃取,振荡箱中60℃振荡30min、静置12min、分离得到含钴相,加7.1wt%的硫酸反萃、分离得到反萃液,反萃液加草酸钠至不再生成沉淀,固液分离、固体洗涤、干燥,得到323g电池级浅红色草酸钴。

34.实施例2

35.一种废旧钴酸锂电池的回收方法,具体过程为:

36.1、分类:废旧动力电池包(组)拆分成单体,按单体剩余输出电压检测,测分类得到第一废旧动力电池(<2.5v)、第二废旧动力电池(≥2.5v),将第一废旧动力电池送至盛自来水放电液的桶中浸泡5d,放电,再送至窑炉840℃热解约7.5h、降温、破碎、筛选除去铜铝箔、隔膜得到黑粉;将5只第二废旧动力电池单体串联得到单串16v电池组,3串并联,连接电路保护板、套上耐火膜,得到5串3并的16v电池组,作为加热电源。测得黑粉的主要成分如表2所示。

37.表2

38.组份钴锂铝铜石墨含量%36.44.33.17.813.6

39.2、选择性热淋浸:将400g黑粉装至耐酸聚四氟乙烯内饰的长筒中(底部有滤网),将16v电池组连接加热器加热乙酸至68℃左右,将15.4wt%乙酸(含4.7wt%的硫代硫酸钠)淋入长筒中,搅拌下进行热淋浸,持续热淋浸至容器中固体不再减少,共消耗5.3l乙酸,通过滤网过滤得到容器下第一浸出液5.1l(测得第一浸出液成分:钴26.3g/l,锂3.2g/l、铝0.24g/l、铜0.53g/l,由此计算得到钴的浸出率为92.1%,铝的浸出率为9.8%、铜的浸出率为8.6%)、容器中浸出渣,将16v电池组连接加热器加热硫酸至73℃左右,向浸出渣中加7.7wt%的硫酸继续热淋浸至容器中浸出渣不再减少,共消耗0.7l硫酸,通过滤网过滤得到石墨和第二浸出液,第二浸出液加9g铝粉、分离得到海绵铜、加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)调控第二浸出液ph=6.1、压滤得到59.6g氢氧化铝。

40.3、萃取、制备草酸钴:第一浸出液加0.10mol/l的氢氧化钠(含5.1wt%碳酸钠)控制ph=6.5,分离得到沉淀4.1g氢氧化铝、再加入14.1wt%的硫酸控制ph=3.8,加入新型协萃剂(二烷基次磷酸:2-乙基己基磷酸单-2-乙基己酯:环己烷1.5:3:10混合、加0.15mol/l的氢氧化钠,皂化40%)进行萃取,混合、振荡箱中60℃振荡30min、静置12min、分离得到含钴相,加7.1wt%的硫酸反萃、分离得到反萃液,反萃液加草酸钠至不再生成沉淀,固液分离、固体洗涤、干燥,得到326g电池级浅红色草酸钴。

41.实施例3

42.一种废旧钴酸锂电池的回收方法,具体过程为:

43.1、分类:废旧动力电池包(组)拆分成单体,按单体剩余输出电压检测,测分类得到第一废旧动力电池(<2.5v)、第二废旧动力电池(≥2.5v),将第一废旧动力电池送至盛自来水放电液的桶中浸泡5d,放电,再送至窑炉650℃热解约12h、降温、破碎、筛选除去铜铝箔、隔膜得到黑粉;将5只第二废旧动力电池单体串联得到单串16v电池组,3串并联,连接电

路保护板、套上耐火膜,得到5串3并的16v电池组,作为加热电源。测得黑粉的主要成分如表3所示。

44.表3

45.组份钴锂铝铜石墨含量%36.64.43.27.713.3

46.2、选择性热淋浸:将400g黑粉装至耐酸聚四氟乙烯内饰的长筒中(底部有滤网),将16v电池组连接加热器加热乙酸至74℃左右,将15.4wt%乙酸(含4.7wt%的硫代硫酸钠)淋入长筒中,搅拌下进行热淋浸,持续热淋浸至容器中固体不再减少,共消耗4.8l乙酸,通过滤网过滤得到容器下第一浸出液4.6l(测得第一浸出液成分:钴29.5g/l,锂3.6g/l、铝0.29g/l、铜0.43g/l,由此计算得到钴的浸出率为92.7%,铝的浸出率为10.4%、铜的浸出率为6.5%)、容器中浸出渣,将16v电池组连接加热器加热硫酸至78℃左右,向浸出渣中加7.7wt%的硫酸继续热淋浸至容器中浸出渣不再减少,共消耗0.6l硫酸,通过滤网过滤得到石墨和第二浸出液,第二浸出液加10g铝粉、分离得到海绵铜、加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)调控第二浸出液ph=6.3、压滤得到61.1g氢氧化铝。

47.3、萃取、制备草酸钴:第一浸出液加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)控制ph=6.3,分离得到沉淀4.3g氢氧化铝、再加入14.1wt%的硫酸控制ph=3.9,加入新型协萃剂(二烷基次磷酸:2-乙基己基磷酸单-2-乙基己酯:环己烷1.5:3:8混合、加0.15mol/l的氢氧化钠,皂化45%)进行萃取,混合、振荡箱中60℃振荡30min、静置12min、分离得到含钴相,加7.1wt%的硫酸反萃、分离得到反萃液,反萃液加草酸钠至不再生成沉淀,固液分离、固体洗涤、干燥,得到332g电池级浅红色草酸钴。

48.实施例4

49.一种废旧钴酸锂电池的回收方法,具体过程为:

50.1、分类:废旧动力电池包(组)拆分成单体,按单体剩余输出电压检测,测分类得到第一废旧动力电池(<2.5v)、第二废旧动力电池(≥2.5v),将第一废旧动力电池送至盛自来水放电液的桶中浸泡5d,放电,再送至窑炉650℃热解约12h、降温、破碎、筛选除去铜铝箔、隔膜得到黑粉;将6只第二废旧动力电池单体串联得到单串19v电池组,4串并联,连接电路保护板、套上耐火膜,得到6串4并的19v电池组,作为加热电源。测得黑粉的主要成分如表4所示。

51.表4

52.组份钴锂铝铜石墨含量%36.64.43.27.713.3

53.2、选择性热淋浸:将400g黑粉装至耐酸聚四氟乙烯内饰的长筒中(底部有滤网),将19v电池组连接加热器加热乙酸至87℃左右,将26.6wt%甲酸(含7.3wt%的硫代硫酸钠)淋入长筒中,搅拌下进行热淋浸,持续热淋浸至容器中固体不再减少,共消耗3.6l甲酸,通过滤网过滤得到容器下第一浸出液3.4l(测得第一浸出液成分:钴40.7g/l,锂4.99g/l、铝0.47g/l、铜0.72g/l,由此计算得到钴的浸出率为94.5%,铝的浸出率为12.5%、铜的浸出率为7.3%)、容器中浸出渣,将19v电池组连接加热器加热硫酸至85℃左右,向浸出渣中加7.9wt%的硫酸继续热淋浸至容器中浸出渣不再减少,共消耗0.5l硫酸,通过滤网过滤得到石墨和第二浸出液,第二浸出液加11g铝粉、分离得到海绵铜、加0.15mol/l的氢氧化钠(含

10.1wt%碳酸钠)调控第二浸出液ph=6.2、压滤得到63.8g氢氧化铝。

54.3、萃取、制备草酸钴:第一浸出液加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)控制ph=6.3,分离得到沉淀4.6g氢氧化铝、再加入14.1wt%的硫酸控制ph=3.6,加入新型协萃剂(二烷基次磷酸:2-乙基己基磷酸单-2-乙基己酯:环己烷1.5:2.5:8混合、加0.15mol/l的氢氧化钠,皂化50%)进行萃取,混合、振荡箱中60℃振荡30min、静置12min、分离得到含钴相,加7.1wt%的硫酸反萃、分离得到反萃液,反萃液加草酸钠至不再生成沉淀,固液分离、固体洗涤、干燥,得到339g电池级浅红色草酸钴。

55.实施例5

56.一种废旧钴酸锂电池的回收方法,具体过程为:

57.1、分类:废旧动力电池包(组)拆分成单体,按单体剩余输出电压检测,测分类得到第一废旧动力电池(<2.5v)、第二废旧动力电池(≥2.5v),将第一废旧动力电池送至盛自来水放电液的桶中浸泡5d,放电,再送至窑炉650℃热解约12h、降温、破碎、筛选除去铜铝箔、隔膜得到黑粉;将6只第二废旧动力电池单体串联得到单串19v电池组,4串并联,连接电路保护板、套上耐火膜,得到6串4并的19v电池组,作为加热电源。测得黑粉的主要成分如表5所示。

58.表5

59.组份钴锂铝铜石墨含量%36.64.43.27.713.3

60.2、选择性热淋浸:将400g黑粉装至耐酸聚四氟乙烯内饰的长筒中(底部有滤网),将19v电池组连接加热器加热乙酸至95℃左右,将26.6wt%甲酸(含7.3wt%的硫代硫酸钠)淋入长筒中,搅拌下进行热淋浸,持续热淋浸至容器中固体不再减少,共消耗3.2l甲酸,通过滤网过滤得到容器下第一浸出液3.1l(测得第一浸出液成分:钴45.9g/l,锂6.0g/l、铝0.65g/l、铜0.95g/l,由此计算得到钴的浸出率为97.2%,铝的浸出率为15.7%、铜的浸出率为10.5%)、容器中浸出渣,将19v电池组连接加热器加热硫酸至95℃左右,向浸出渣中加7.7wt%的硫酸继续热淋浸至容器中浸出渣不再减少,共消耗0.4l硫酸,通过滤网过滤得到石墨和第二浸出液,第二浸出液加12g铝粉、分离得到海绵铜、加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)调控第二浸出液ph=6.1、压滤得到65.3g氢氧化铝。

61.3、萃取、制备草酸钴:第一浸出液加0.15mol/l的氢氧化钠(含10.1wt%碳酸钠)控制ph=6.3,分离得到沉淀4.7g氢氧化铝、再加入14.1wt%的硫酸控制ph=3.5,加入新型协萃剂(二烷基次磷酸:2-乙基己基磷酸单-2-乙基己酯:环己烷1.5:3.5:9混合、加0.15mol/l的氢氧化钠,皂化50%)进行萃取,混合、振荡箱中60℃振荡30min、静置12min、分离得到含钴相,加7.1wt%的硫酸反萃、分离得到反萃液,反萃液加草酸钠至不再生成沉淀,固液分离、固体洗涤、干燥,得到348g电池级浅红色草酸钴。

62.表6 实施例1-5草酸钴中钴以及其他杂质含量

63.实施例钴/%铜/%铝/%钠/%铁%实施例131.540.000310.0000710.000230.00034实施例231.590.000240.0000770.000180.00031实施例331.540.000370.000740.000210.00037实施例431.630.000300.000600.000170.00052

实施例531.660.000340.000640.000160.00053

64.由表6可知,实施例1-5制得的草酸钴中钴含量均》31.5%、铜《0.0008%、铝《0.001%、钠《0.001%、铁《0.001%,纯度完全达到《gb/t 26005-2010》电池级草酸钴的要求,表明本发明的协萃剂对于钴的选择性高,具有极好的萃取效果。

65.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1