一种机械化学研磨中研磨头进气构件的制作方法

1.本实用新型涉及机械化学研磨领域,具体涉及一种机械化学研磨中研磨头进气构件。

背景技术:

2.目前,机械化学研磨作为晶圆制造中常用的研磨工艺,具有操作简单,生产效率高等优点。

3.如cn101879700a公开了一种化学机械研磨元件、晶圆的研磨方法及晶圆研磨系统,其中一种处理晶圆的化学机械研磨(cmp)元件,包含一板,以面朝上方向支撑欲进行处理的晶圆;一研磨头,面对此板,其中研磨头包含可旋转的研磨垫,当研磨垫旋转时,研磨垫可操作来接触晶圆;以及一研磨浆涂布系统,提供研磨浆给研磨垫来研磨晶圆。该元件可进行面朝上的晶圆的化学机械研磨工艺;因此可降低晶圆弯折,而可产生较佳的全域平坦度,进而可节省扫描机工艺窗时间,并且可缩减化学反应时间,而可缩减微影处理的碟状化或侵蚀。

4.cn112440203a公开了一种晶圆研磨系统和晶圆研磨方法,用于解决现有的研磨设备只能进行全局平整研磨,无法实现局部研磨的问题。晶圆研磨系统包括:操作平台、表面轮廓采集装置、控制单元和至少一个机械手臂;表面轮廓采集装置对晶圆的待研磨侧进行三维轮廓数据采集;至少一个机械手臂上安装有可旋转的研磨头,至少一个机械手臂上的研磨头的移动范围覆盖待研磨侧的任意位置;控制单元接受表面轮廓采集装置所采集到的轮廓数据,并通过表面形貌分析生成待研磨侧的轮廓地图模型,并将轮廓地图模型上各研磨单元的坐标与晶圆目标轮廓中的预设坐标进行对比,计算得出相应研磨单元在各个坐标方向上的研磨量,并向机械手臂输出相应的研磨指令。

5.然而现有技术中,在进行研磨时,晶圆表面会存在研磨不均匀的问题,即研磨完成后晶圆表面没有实现完全的平坦化,平面度较差。

技术实现要素:

6.鉴于现有技术中存在的问题,本实用新型的目的在于提供一种机械化学研磨中研磨头进气构件,通过对进气构件的气道进行重新设计,增加新的孔道和通道,解决了现有技术中晶圆研磨不均匀的问题,保证了晶圆研磨后可以实现完全的平坦化,具有良好的平面度,避免了晶圆的多次加工,提高了生产效率。

7.为达此目的,本实用新型采用以下技术方案:

8.本实用新型提供了本实用新型的目的在于提供一种机械化学研磨中研磨头进气构件,所述机械化学研磨中研磨头进气构件为空心圆结构;所述空心圆结构空心的侧面设置有环形凹槽;

9.所述空心圆结构的下表面设置有圆形凹槽,所述圆形凹槽内设置有第一凸部;

10.围绕所述第一凸部设置有对称的半圆键槽和至少8个凹孔;

11.所述空心圆结构的上表面设置有第二凸部,围绕所述第二凸部设置有至少6个沿径向分布的凹槽;

12.所述第二凸部上设置有第三凸部;

13.所述第一凸部、第二凸部和第三凸部的中心线和所述空心圆结构的中心线相重合;

14.所述第二凸部的表面围绕所述第三凸部设置有通孔;

15.所述第三凸部的表面设置有通孔和至少6个气孔;

16.所述气孔和所述凹槽通过通道进行连通;

17.所述通道包括第一通道和第二通道,所述气孔和所述第一通道连接;

18.所述第一通道的直径<所述第二通道的直径。

19.本实用新型提供的通气构件,通过对进气构件的气道进行重新设计,增加新的孔道和通道,解决了现有技术中晶圆研磨不均匀的问题,保证了晶圆研磨后可以实现完全的平坦化,具有良好的平面度,避免了晶圆的多次加工,提高了生产效率。

20.本实用新型中,气孔连通第一通道、第一通道和第二通道连通,然后第二通道和凹槽连通。

21.本实用新型中,第三凸部还设置有配合设备的安装的凹槽。

22.作为本实用新型优选的技术方案,所述凹孔围绕所述空心圆结构的中心线均匀分布。

23.所述凹孔的直径为10

‑

12mm,例如可以是10mm、10.1mm、10.2mm、10.3mm、10.4mm、10.5mm、10.6mm、10.7mm、10.8mm、10.9mm、11mm、11.1mm、11.2mm、11.3mm、11.4mm、11.5mm、11.6mm、11.7mm、11.8mm、11.9mm或12mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24.所述凹孔的深度为0.3

‑

0.5mm,例如可以是0.3mm、0.32mm、0.34mm、0.36mm、0.38mm、0.4mm、0.42mm、0.44mm、0.46mm、0.48mm或0.5mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25.所述半圆键槽分布于所述凹孔之间,与相邻的所述凹孔等距。即半圆键槽距离两侧的凹孔的弧长或弦长相等。

26.作为本实用新型优选的技术方案,所述凹槽之间的夹角为30

‑

45

°

,例如可以是30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

或45

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

27.作为本实用新型优选的技术方案,所述凹槽为半圆凹槽。

28.作为本实用新型优选的技术方案,所述气孔的直径为10

‑

11mm,例如可以是10mm、10.1mm、10.2mm、10.3mm、10.4mm、10.5mm、10.6mm、10.7mm、10.8mm、10.9mm或11mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

29.所述气孔的深度为0.3

‑

0.4mm,例如可以是0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm、0.36mm、0.37mm、0.38mm、0.39mm或0.4mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

30.作为本实用新型优选的技术方案,所述第一通道的直径为5

‑

5.5mm,例如可以是5mm、5.1mm、5.2mm、5.3mm、5.4mm或5.5mm等,但不限于所列举的数值,该范围内其他未列举

的数值同样适用。

31.作为本实用新型优选的技术方案,所述第二通道的直径为8

‑

9mm,例如可以是8mm、8.1mm、8.2mm、8.3mm、8.4mm、8.5mm、8.6mm、8.7mm、8.8mm、8.9mm或9mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

32.作为本实用新型优选的技术方案,所述凹孔的直径为9

‑

11mm,例如可以是9mm、9.1mm、9.2mm、9.3mm、9.4mm、9.5mm、9.6mm、9.7mm、9.8mm、9.9mm、10mm、10.1mm、10.2mm、10.3mm、10.4mm、10.5mm、10.6mm、10.7mm、10.8mm、10.9mm或11mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

33.所述凹孔的深度为0.2

‑

0.4mm,例如可以是0.2mm、0.21mm、0.22mm、0.23mm、0.24mm、0.25mm、0.26mm、0.27mm、0.28mm、0.29mm、0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm、0.36mm、0.37mm、0.38mm、0.39mm或0.4mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34.作为本实用新型优选的技术方案,所述半圆键槽的宽度为15

‑

16mm,例如可以是15mm、15.1mm、15.2mm、15.3mm、15.4mm、15.5mm、15.6mm、15.7mm、15.8mm、15.9mm或16mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35.所述半圆键槽的深度为8

‑

9mm,例如可以是8mm、8.1mm、8.2mm、8.3mm、8.4mm、8.5mm、8.6mm、8.7mm、8.8mm、8.9mm或9mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36.作为本实用新型优选的技术方案,所述环形凹槽的深度为0.5

‑

1mm,例如可以是0.5mm、0.55mm、0.6mm、0.65mm、0.7mm、0.75mm、0.8mm、0.85mm、0.9mm、0.95mm或1mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

37.所述环形凹槽的宽度为11

‑

11.5mm,例如可以是11mm、11.05mm、11.1mm、11.15mm、11.2mm、11.25mm、11.3mm、11.35mm、11.4mm、11.45mm或11.5等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38.所述环形凹槽至所述第一凸部表面的最短距离为13

‑

14mm,例如可以是13mm、13.1mm、13.2mm、13.3mm、13.4mm、13.5mm、13.6mm、13.7mm、13.8mm、13.9mm或14mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39.与现有技术方案相比,本实用新型至少具有以下有益效果:

40.本实用新型提供的进气构件,通过对进气构件的气道进行重新设计,增加新的孔道和通道,解决了现有技术中晶圆研磨不均匀的问题,保证了晶圆研磨后可以实现完全的平坦化,具有良好的平面度,避免了晶圆的多次加工,提高了生产效率。

附图说明

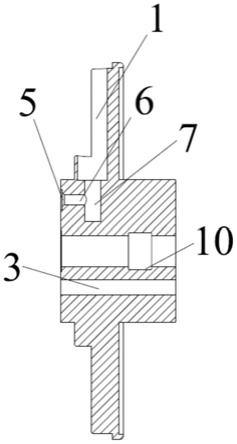

41.图1是本实用新型实施例1提供的机械化学研磨中研磨头进气构件上表面的示意图;

42.图2是本实用新型实施例1提供的机械化学研磨中研磨头进气构件下表面的示意图;

43.图3是本实用新型的实施例1提供的机械化学研磨中研磨头进气构件沿a

‑

a的剖面图。

44.图中:1

‑

凹槽,2

‑

第二凸部,3

‑

通孔,4

‑

第三凸部,5

‑

气孔,6

‑

第一通道,7

‑

第二通道,8

‑

凹孔,9

‑

半圆键槽,10

‑

环形凹槽。

45.下面对本实用新型进一步详细说明。但下述的实例仅仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型的保护范围以权利要求书为准。

具体实施方式

46.为更好地说明本实用新型,便于理解本实用新型的技术方案,本实用新型的典型但非限制性的实施例如下:

47.实施例1

48.本实施例提供一种机械化学研磨中研磨头进气构件,如图1、2和3所示,所述机械化学研磨构件为空心圆结构;所述空心圆结构空心的侧面设置有环形凹槽10;

49.所述空心圆结构的下表面设置有圆形凹槽,所述圆形凹槽内设置有第一凸部;

50.围绕所述第一凸部设置有对称的半圆键槽9和8个凹孔8;

51.所述空心圆结构的上表面设置有第二凸部2,围绕所述第二凸部2设置有6个沿径向分布的凹槽1;

52.所述第二凸部2上设置有第三凸部4;

53.所述第一凸部、第二凸部2和第三凸部4的中心线和所述空心圆结构的中心线相重合;

54.所述第二凸部2的表面围绕所述第三凸部4设置有通孔3;

55.所述第三凸部4的表面设置有通孔3和6个气孔5;

56.所述气孔5和所述凹槽1通过通道进行连通;

57.所述通道包括第一通道6和第二通道7,所述气孔5和所述第一通道6联接;

58.所述第一通道6的直径<所述第二通道7的直径。

59.实施例2

60.本实施例提供一种机械化学研磨中研磨头进气构件,所述机械化学研磨构件为空心圆结构;所述空心圆结构空心的侧面设置有环形凹槽10;

61.所述空心圆结构的下表面设置有圆形凹槽,所述圆形凹槽内设置有第一凸部;

62.围绕所述第一凸部设置有对称的半圆键槽9和9个凹孔8;

63.所述空心圆结构的上表面设置有第二凸部2,围绕所述第二凸部2设置有至少6个沿径向分布的凹槽1;

64.所述第二凸部2上设置有第三凸部4;

65.所述第一凸部、第二凸部2和第三凸部4的中心线和所述空心圆结构的中心线相重合;

66.所述第二凸部2的表面围绕所述第三凸部4设置有通孔3;

67.所述第三凸部4的表面设置有通孔3和8个气孔5;

68.所述气孔5和所述凹槽1通过通道进行连通;

69.所述通道包括第一通道6和第二通道7,所述气孔5和所述第一通道6联接;

70.所述第一通道6的直径<所述第二通道7的直径。

71.所述凹孔8围绕所述空心圆结构的中心线均匀分布;

72.所述凹孔8的直径为11mm,所述凹孔8的深度为0.4mm;

73.所述半圆键槽9分布于所述凹孔8之间,与相邻的所述凹孔8等距。

74.所述凹槽1之间的夹角为45

°

。

75.所述凹槽1为半圆凹槽1。

76.所述气孔5的直径为10.5mm,所述气孔5的深度为0.35mm。

77.所述第一通道6的直径为5mm。

78.所述第二通道7的直径为8mm。

79.所述凹孔8的直径为10mm,所述凹孔8的深度为0.3mm。

80.所述半圆键槽9的宽度为15mm,所述半圆键槽9的深度为9mm。

81.所述环形凹槽10的深度为0.5mm,所述环形凹槽10的宽度为11mm,所述环形凹槽10至所述第一凸部表面的最短距离为13mm。

82.实施例3

83.本实施例提供一种机械化学研磨中研磨头进气构件,所述机械化学研磨构件为空心圆结构;所述空心圆结构空心的侧面设置有环形凹槽10;

84.所述空心圆结构的下表面设置有圆形凹槽,所述圆形凹槽内设置有第一凸部;

85.围绕所述第一凸部设置有对称的半圆键槽9和9个凹孔8;

86.所述空心圆结构的上表面设置有第二凸部2,围绕所述第二凸部2设置有至少6个沿径向分布的凹槽1;

87.所述第二凸部2上设置有第三凸部4;

88.所述第一凸部、第二凸部2和第三凸部4的中心线和所述空心圆结构的中心线相重合;

89.所述第二凸部2的表面围绕所述第三凸部4设置有通孔3;

90.所述第三凸部4的表面设置有通孔3和8个气孔5;

91.所述气孔5和所述凹槽1通过通道进行连通;

92.所述通道包括第一通道6和第二通道7,所述气孔5和所述第一通道6联接;

93.所述第一通道6的直径<所述第二通道7的直径。

94.所述凹孔8围绕所述空心圆结构的中心线均匀分布;

95.所述凹孔8的直径为10mm,所述凹孔8的深度为0.5mm;

96.所述半圆键槽9分布于所述凹孔8之间,与相邻的所述凹孔8等距。

97.所述凹槽1之间的夹角为30

°

。

98.所述凹槽1为半圆凹槽1。

99.所述气孔5的直径为10mm,所述气孔5的深度为0.3mm。

100.所述第一通道6的直径为5.2mm。

101.所述第二通道7的直径为9mm。

102.所述凹孔8的直径为9mm,所述凹孔8的深度为0.4mm。

103.所述半圆键槽9的宽度为15.5mm,所述半圆键槽9的深度为8mm。

104.所述环形凹槽10的深度为0.7mm,所述环形凹槽10的宽度为11.5mm,所述环形凹槽10至所述第一凸部表面的最短距离为13.5mm。

105.实施例4

106.本实施例提供一种机械化学研磨中研磨头进气构件,所述机械化学研磨构件为空心圆结构;所述空心圆结构空心的侧面设置有环形凹槽10;

107.所述空心圆结构的下表面设置有圆形凹槽,所述圆形凹槽内设置有第一凸部;

108.围绕所述第一凸部设置有对称的半圆键槽9和9个凹孔8;

109.所述空心圆结构的上表面设置有第二凸部2,围绕所述第二凸部2设置有至少6个沿径向分布的凹槽1;

110.所述第二凸部2上设置有第三凸部4;

111.所述第一凸部、第二凸部2和第三凸部4的中心线和所述空心圆结构的中心线相重合;

112.所述第二凸部2的表面围绕所述第三凸部4设置有通孔3;

113.所述第三凸部4的表面设置有通孔3和8个气孔5;

114.所述气孔5和所述凹槽1通过通道进行连通;

115.所述通道包括第一通道6和第二通道7,所述气孔5和所述第一通道6联接;

116.所述第一通道6的直径<所述第二通道7的直径。

117.所述凹孔8围绕所述空心圆结构的中心线均匀分布;

118.所述凹孔8的直径为12mm,所述凹孔8的深度为0.3mm;

119.所述半圆键槽9分布于所述凹孔8之间,与相邻的所述凹孔8等距。

120.所述凹槽1之间的夹角为37

°

。

121.所述凹槽1为半圆凹槽1。

122.所述气孔5的直径为11mm,所述气孔5的深度为0.4mm。

123.所述第一通道6的直径为5.5mm。

124.所述第二通道7的直径为8.5mm。

125.所述凹孔8的直径为11mm,所述凹孔8的深度为0.2mm。

126.所述半圆键槽9的宽度为16mm,所述半圆键槽9的深度为8.5mm。

127.所述环形凹槽10的深度为1mm,所述环形凹槽10的宽度为11.2mm,所述环形凹槽10至所述第一凸部表面的最短距离为14mm。

128.将上述研磨头进气构件进行安装后对晶圆进行研磨,可以得到平面度良好的晶圆面,即本实用新型通过对进气构件的气道进行重新设计,增加新的孔道和通道,解决了现有技术中晶圆研磨不均匀的问题,保证了晶圆研磨后可以实现完全的平坦化,具有良好的平面度,避免了晶圆的多次加工,提高了生产效率。

129.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

130.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

131.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

132.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1