一种滚轮卡槽三维校平装置的制作方法

1.本实用新型涉及滚轮生产技术领域,具体涉及一种滚轮卡槽三维校平装置。

背景技术:

2.滚轮,运动器械的一种,是机械运动中常见的一种连接机构;利用滚轮连接可以更加稳定的运动。滚轮一般为金属制造,抗压能力强,内部设置有卡槽,安装中更加牢固,不易晃动;安装成本低,使用方便。

3.滚轮卡槽校平装置是一种纠正滚轮卡槽并使滚轮卡槽更加平整的设备,但是现有技术的滚轮卡槽校平装置的结构复杂,只是利用机械一点点的对滚轮的卡槽进行打磨校平,打磨校平效率低;且现有技术的滚轮卡槽校平装置仅能对滚轮卡槽内部进行打磨校平,而不能同时对滚轮的上表面进行打磨校平。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种结构简单的、打磨校平效率高的、能同时对滚轮的上表面进行打磨校平的滚轮卡槽三维校平装置。

5.为了解决上述技术问题,本实用新型的技术方案是:一种滚轮卡槽三维校平装置,包括工作台,设置在所述工作台的顶部的、且用于对所述工作台上的滚轮进行夹持固定的夹持机构,设置在所述工作台上方的安装台,设置在所述安装台的顶部的升降气缸,设置在所述升降气缸的输出端的、且位于所述安装台下方的连接组件,设置在所述连接组件上的驱动电机,还包括设置在所述驱动电机的输出端的、且位于所述连接组件下方的打磨组件;所述打磨组件包括与驱动电机的输出端固定连接的、且用于对滚轮的上表面进行打磨校平的打磨盘,以及设置在所述打磨盘的底部中心处的、且位于所述工作台上方的、且用于由上至下进入滚轮的卡槽内部的并对卡槽进行打磨校平的打磨辊。

6.作为优选,所述打磨辊包括与打磨盘的底部中心处固定连接的、且与滚轮的卡槽的内径相一致的圆柱部,以及设置在所述圆柱部的底部的、且为上大下小设置的圆台部。

7.作为优选,所述工作台设置有位于打磨辊下方的通孔。

8.进一步的,所述通孔的内径大于打磨辊的最大外径。

9.作为优选,所述夹持机构包括固定安装在工作台顶部的、且分别位于所述打磨组件两侧的第一夹持气缸和第二夹持气缸,所述第一夹持气缸朝向第二夹持气缸的一端固定连接有第一夹持件,所述第二夹持气缸朝向第一夹持气缸的一端固定连接有第二夹持件。

10.进一步的,所述第一夹持件和第二夹持件均为半圆环形设置。

11.作为优选,所述安装台的底部四角处焊接固定有支撑柱,所述安装台通过支撑柱与工作台的顶部焊接固定。

12.作为优选,所述连接组件包括与升降气缸的输出端固定连接的连接板,设置在所述连接板的底部四角处的连接柱,与所述连接板通过连接柱进行固定连接的安装板;所述驱动电机固定安装在安装板的顶部。

13.本实用新型技术效果主要体现:通过夹持机构夹持固定滚轮,再通过升降气缸、连接组件和驱动电机带动打磨组件进行下降,使得打磨盘能与滚轮的上表面相接触,打磨辊能由上至下进入滚轮的卡槽的内部,再通过驱动电机能带动打磨盘对滚轮的上表面进行打磨校平,又能同时带动打磨辊对滚轮的卡槽的内部进行打磨校平,因此,本实用新型具有结构简单和打磨校平效率高的优点。

附图说明

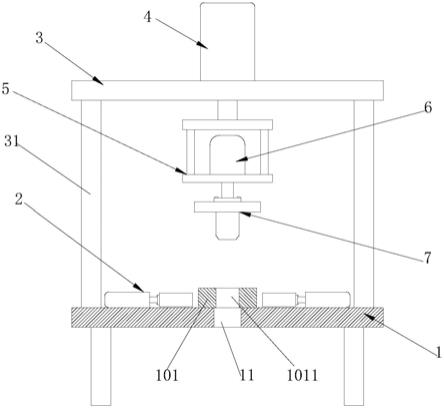

14.图1为本实用新型一种滚轮卡槽三维校平装置的结构示意图;

15.图2为图1的工作台与夹持机构的结构示意图;

16.图3为图1的升降气缸、连接组件、驱动电机和打磨组件之间的连接示意图;

17.图4为图3的打磨组件的结构示意图。

具体实施方式

18.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

19.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

21.一种滚轮卡槽三维校平装置,如图1

‑

2所示,包括工作台1,设置在所述工作台1的顶部的、且用于对所述工作台1上的滚轮101进行夹持固定的夹持机构2,设置在所述工作台1上方的安装台3,设置在所述安装台3的顶部的升降气缸4,设置在所述升降气缸4的输出端的、且位于所述安装台3下方的连接组件5,设置在所述连接组件5上的驱动电机6,还包括设置在所述驱动电机6的输出端的、且位于所述连接组件5下方的打磨组件7。

22.所述工作台1设置有位于打磨辊72下方的通孔11。所述通孔11的内径大于打磨辊72的最大外径。所述夹持机构2包括固定安装在工作台1顶部的、且分别位于所述打磨组件7两侧的第一夹持气缸21和第二夹持气缸22,所述第一夹持气缸21朝向第二夹持气缸22的一端固定连接有第一夹持件23,所述第二夹持气缸22朝向第一夹持气缸21的一端固定连接有第二夹持件24。所述第一夹持件23和第二夹持件24均为半圆环形设置。所述第一夹持件23和第二夹持件24分别螺钉固定在第一夹持气缸21和第二夹持气缸22的输出端上,便于夹持件的拆装与更换,从而能适应对不同尺寸的滚轮进行夹持固定,进而能适应对不同尺寸的滚轮进行打磨校平。所述第一夹持件23的内径与第二夹持件24的内径一致,所述第一夹持件23的内径与滚轮101的外径一致。所述安装台3的底部四角处焊接固定有支撑柱31,所述安装台3通过支撑柱 31与工作台1的顶部焊接固定。

23.如图3

‑

4所示,所述连接组件5包括与升降气缸4的输出端固定连接的连接板51,设置在所述连接板51的底部四角处的连接柱52,与所述连接板51 通过连接柱52进行固定连

接的安装板53;所述驱动电机6固定安装在安装板 53的顶部。所述打磨组件7包括与驱动电机7的输出端固定连接的、且用于对滚轮101的上表面进行打磨校平的打磨盘71,以及设置在所述打磨盘71的底部中心处的、且位于所述工作台1上方的、且用于由上至下进入滚轮101的卡槽1011内部的并对卡槽1011进行打磨校平的打磨辊72。既能通过打磨辊72 对滚轮101的卡槽1011的内部进行二维打磨校平,又能通过打磨盘71对滚轮101的上表面进行一维打磨校平,从而使得打磨组件7能通过打磨盘71和打磨辊72对滚轮101进行三维的打磨校平。所述打磨盘71的上表面往下凹陷设置有四个螺纹孔711所述打磨组件7螺钉固定在驱动电机6的输出端上,便于打磨组件7的拆装,从而能适应对不同尺寸的滚轮进行打磨校平。所述打磨辊72 包括与打磨盘71的底部中心处固定连接的、且与滚轮101的卡槽1011的内径相一致的圆柱部721,以及设置在所述圆柱部721的底部的、且为上大下小设置的圆台部722。所述圆台部722的最大外径等于圆柱部721的外径,设置圆台部722有利于打磨辊72由上至下进入滚轮101的卡槽1011的内部。所述圆柱部721的长度大于或等于滚轮101的卡槽1011的长度,设置通孔11是为了打磨辊72的圆台部722能由上至下穿过滚轮101的卡槽1011,并使得打磨辊 72的圆柱部721的外表面能与卡槽1011的内表面紧密接触,从而有利于打磨辊72对卡槽1011进行打磨校平。

24.在本实施例中,所述升降气缸4为型号sc63*200的标准气缸,所述驱动电机6为型号110st

‑

m04030lfb的伺服电机,所述第一夹持气缸21和第二夹持气缸22均为型号sc32*100的标准气缸。

25.工作原理:接通电源,把待打磨校平的滚轮101放置至工作台1上,第一夹持气缸21和第二夹持气缸22分别带动第一夹持件23和第二夹持件24朝向滚轮101方向运动,并把滚轮101夹持固定在工作台1的顶部;升降气缸4通过连接组件5带动驱动电机6和打磨组件7往下运动,打磨组件7的打磨辊72 由上至下进入滚轮101的卡槽1011的内部;当打磨组件7的打磨盘71的下表面与滚轮101的上表面接触时,驱动电机6启动,驱动电机6带动打磨盘71 对滚轮101的上表面进行打磨校平,并带动打磨辊72对滚轮101的卡槽1011 的内部进行打磨校平;滚轮101的打磨校平结束后,驱动电机6关闭,升降气缸5通过连接组件5带动驱动电机6和打磨组件7向上复位,第一夹持气缸21 和第二夹持气缸22分别带动第一夹持件23和第二夹持件24松开滚轮101。

26.本实用新型技术效果主要体现:通过夹持机构夹持固定滚轮,再通过升降气缸、连接组件和驱动电机带动打磨组件进行下降,使得打磨盘能与滚轮的上表面相接触,打磨辊能由上至下进入滚轮的卡槽的内部,再通过驱动电机能带动打磨盘对滚轮的上表面进行打磨校平,又能同时带动打磨辊对滚轮的卡槽的内部进行打磨校平,因此,本实用新型具有结构简单和打磨校平效率高的优点。

27.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1