一种解决涡轮壳铸件浆渣眼缺陷的模具的制作方法

1.本实用新型涉及涡壳铸造技术领域,具体涉及一种解决涡轮壳铸件浆渣眼缺陷的模具。

背景技术:

2.在铸件外部和内部的孔穴中有非金属夹杂物,形状极不规则,颜色各异。铸件抛丸后留下不规则的孔洞,俗称渣眼。渣眼多出现在铸件的上表面,砂芯的下表面或熔渣不易浮起的地方。

3.造成铸件渣眼的原因有很多,可以归纳为以下几点:

⑴

浇注系统设计不合理,挡渣效果差,浇注时溶渣进入型内。抛丸后在铸件表面可见。

⑵

铁液处理时溶渣未清净,浇注时铁液未充满浇口(特别初始铁液流太细),带入溶渣。

⑶

铁液在转运过程中镁和稀土与空气生成氧化物,浇注时与铁液一起卷入型内,与铁液中的硫化物、游离石墨一起浮到铸件表面。

⑷

修包材料耐火度低,在浇注过程中生成新的熔渣,与铁液一起卷入型内。

⑸

浇注温度低,熔渣来不及泛起。

⑹

浇注时铁液不平稳,断流。

⑺

随流孕育剂灰分大(粉化或低于200目的颗粒过多),浇注时随铁液进入型内。

⑻

避渣网不起作用,只避渣,不避浆。浆随铁液一起进入型内。

⑼

炉料不纯净,铁液严重氧化,或在炉内停留时间过长,都会在晶间产生熔渣类铸造缺陷。

4.公开号为cn111054892a的专利公开了一种用泡沫集渣包解决铸件渣眼的方法,包括以下步骤:用泡沫材料制作集渣包,构成泡沫集渣包;在铸造模具内开设用于安装泡沫集渣包的容纳腔;容纳腔开设的位置位于铸件易产生渣眼的位置;把泡沫集渣包装入容纳腔内;合上摸具,进行浇铸,在高温铁水的作用下,泡沫集渣包很快被气化,铁水及渣子很快进入集渣包内,模具内铸件型腔内就不会进入渣子,也就是铸件上就不会有渣子存在,待铁水凝固铸件成型落砂后,将泡沫集渣包形成的铁块切下,得到没有渣眼缺陷的铸件。该发明仅通过设计泡沫集渣包来解决铸件的渣眼缺陷,但是造成渣眼缺陷的原因有很多,仍不能全面的解决铸件渣眼问题。

技术实现要素:

5.有鉴于此,本实用新型提供了一种解决涡轮壳铸件浆渣眼缺陷的模具,通过设置带有双重集渣包的浇铸系统和溢流冒口,能够有效解决涡轮壳铸件的渣眼缺陷。

6.为解决上述技术问题,本实用新型所采取的技术方案是:一种解决涡轮壳铸件浆渣眼缺陷的模具,包括底板和设置在所述底板上的模具本体,所述模具本体包括若干涡轮壳模具单元和浇注系统,所述浇注系统设置在所述模具本体中心轴方向上,所述涡轮壳模具单元均匀设置在所述浇注系统两侧,所述浇注系统包括直浇道和横浇道,所述直浇道底部设置滤渣器,所述滤渣器与所述横浇道中心垂直连通,所述横浇道两侧分别对称设置若干进火冒口,所述横浇道的顶端最高位置设置第一集渣包,所述横浇道的末端设置第二集渣包。

7.进一步的,所述涡轮壳模具单元上设置溢流冒口。

8.进一步的,所述模具本体的空隙处设置若干散热穿孔。

9.进一步的,所述第一集渣包和第二集渣包均为不规则的中空结构。

10.进一步的,所述模具本体为冷芯盒模具。

11.本实用新型的有益效果是:本实用新型通过在直浇道与横浇道连接处设置滤渣器,将进入浇道的钢液进行过滤,减少钢液中的熔渣。

12.另外,由于浆渣容易在浇道的上端和末端聚集,横浇道采用上下箱搭接,在横浇道的顶部最高处设置第一集渣包,用来收集漂浮在横浇道上部的浮渣,在横浇道的末端设置第二集渣包,用来收集聚集在浇道末端的浮渣,双重集渣包的设置能够更有效地清除浇铸钢液中的浮渣,从而避免铸件产生渣眼缺陷。

13.另外,在涡轮壳模具单元上设置溢流冒口,通过冒口溢流解决铸件的浆渣眼和冷隔问题。

14.另外,在浇铸时通过控制增大流量、降低流速,避免金属液出现飞溅和减弱金属液冲刷火道能力,从而解决铸件浆渣眼缺陷。

15.本实用新型所提供的一种解决涡轮壳铸件浆渣眼缺陷的模具,通过进火结构的调整和浇注系统的设计,能够有效解决涡轮壳铸件浇铸过程中产生浆渣眼的问题,提高产品质量,降低废品率。

附图说明

16.下面结合附图对本实用新型作进一步的详细说明。

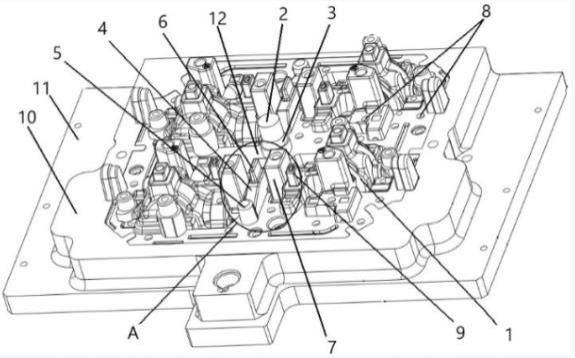

17.图1是本实用新型的结构示意图。

18.图2是本实用新型上a位置的局部放大图。

19.其中:1

‑

涡轮壳模具单元,2

‑

直浇道,3

‑

滤渣器,4

‑

横浇道,5

‑

第二集渣包,6

‑

第一集渣包,7

‑

进火冒口,8

‑

散热穿孔,9

‑

溢流冒口,10

‑

模具本体,11

‑

底板,12

‑

浇铸系统。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1

‑

2,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例1是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例一

22.如图1

‑

2所示,本实施例提供了一种解决涡轮壳铸件浆渣眼缺陷的模具,包括底板11和设置在所述底板11上的模具本体10,所述模具本体10包括4个相同的涡轮壳模具单元1和浇注系统12,所述浇注系统12设置在所述模具本体10中心轴方向上,所述4个涡轮壳模具单元1均匀设置在所述浇注系统12两侧,实现一次浇铸成型4个涡轮壳铸件,所述浇注系统12包括直浇道2和横浇道4,模具本体内部还设置内浇道,内浇道的设计以及与所述横浇道4的连接方式为现有技术,此处不再说明,所述直浇道2底部设置滤渣器3,所述滤渣器3与所述横浇道4中心处垂直连通,滤渣器3将倒入直浇道2内部的金属液进行过滤,可以减少金属液中的熔渣,同时起到一定的缓冲作用,减少金属液中的气体,所述横浇道4两侧分别对称

设置4个进火冒口7。

23.在本实用新型中,所述涡轮壳模具单元1浇铸成型的涡轮壳适配于福特汽车的涡轮增压器,具体型号为nano右手8906,其结构此处不再赘述。

24.在本实用新型中,由于浆渣容易在浇道的上端和末端聚集,横浇道4采用常用的上下箱搭接方式,搭接方式为现有技术,此处不再赘述,所述横浇道4的顶端最高位置设置第一集渣包6,用来收集漂浮在横浇道上部的浮渣,所述横浇道4的末端设置第二集渣包5,用来收集聚集在浇道末端的浮渣。

25.在本实用新型中,所述涡轮壳模具单元1上设置溢流冒口9,在金属液充型过程中带入型腔的熔渣、冲刷浇道铸型的散砂、含气体较多的低温铁液等都可以排入溢流冒口,进而起到减少浆渣眼,解决冷隔问题。

26.在本实用新型中,所述若干散热穿孔8分布在所述模具本体10上的空隙处,利于金属液快速散热降温。

27.在本实用新型中,所述模具本体10为冷芯盒模具。

28.以生产适配于福特汽车的涡轮增压器的涡轮壳具体型号为nano右手8906的铸件为例对本实用新型做进一步的描述:

29.1、将原有的模具上直浇道2的直径由48.5mm改为42.5mm;

30.2、将滤渣器3的直径由70mm改为60mm;

31.3、分别在横浇道4两端顶部的最高处设置第一集渣包6;

32.4、分别在横浇道4两端的末端设置第二集渣包5;

33.5、横浇道4的厚度单边减薄2mm;

34.同时在浇铸时,通过增大流量、降低流速,避免金属液出现飞溅和减弱金属液冲刷火道能力,从而解决铸件浆渣眼缺陷,更为具体的,通过实验观测到,当腔内流速为1.08m/s时,铁水飞溅严重,降低腔内流速,当流速为0.57m/s时,铁水飞溅的情况得以解决,产品腔内浆渣眼问题解决。

35.改进后效果说明如下:

36.铸铁类:5441580、5450589等产品的浆渣眼缺陷废品占比分别由之前的11.87%、9.3%降至改进后的5.1%、2.16%;5297132、4992857两款产品的浆渣眼缺陷废品占比,由改进之前的15.28%、12.97%分别减至目前的2.7%和1%以下。

37.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1