一种压铸件自动冲切设备的制作方法

1.本实用新型涉及压铸件加工技术领域,尤其涉及一种压铸件自动冲切设备。

背景技术:

2.压铸是一种金属的铸造工艺,其特点是利用模具内腔对融化的金属施加高压的一种精密铸造法。在传统的压铸工艺中,需要利用人工手动喷涂、手动取件、然后手动冲切去水口,一般而言,从压铸到冲切去水口整个过程需要多名工人协同完成,大大增加了人力投入,尤其是近年来,随着国内压铸行业竞争加剧,人力成本不断上升,导致企业的人力成本投入大大升高,令压铸行业压力倍增,而且随着人力投入的加大,生产的产品质量受到人的技术因素以及劳动疲劳程度等影响,进而导致产品良率不稳定。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足,提供一种压铸件自动冲切设备,实现自动运送压铸件与对压铸件的冲压成型以及废料的去除,智能自动化程度高,降低人力成本,提高工作效率与生产质量。

4.为实现上述目的,本实用新型的一种压铸件自动冲切设备,包括输送流水线、抓取翻转机构、导正机构、移料机械手、冲切机以及出料通道,所述抓取翻转机构装设于输送流水线且用于抓取并翻转压铸件的料柄,所述导正机构装设于输送流水线的末端且用于导正经由输送流水线输送的压铸件,所述移料机械手设置于输送流水线与冲切机之间且用于从导正机构夹取压铸件再移送到冲切机,所述输送流水线与出料通道垂直设置,所述冲切机与出料通道连接。

5.优选的,所述抓取翻转机构包括设置于输送流水线两侧的第一立柱与第二立柱、分别设置于第一立柱与第二立柱的第一升降气缸与第二升降气缸、与第一升降气缸的输出轴与第二升降气缸的输出轴连接的升降板、设置于升降板的平移气缸、与平移气缸的输出端连接的旋转气缸、与旋转气缸的输出端连接的驱动气缸、与驱动气缸的输出端连接的夹料组件,所述夹料组件用于夹持经由输送流水线输送的压铸件。

6.优选的,所述夹料组件包括设置于驱动气缸外部的基座、与驱动气缸的输出端连接的抵压块、周向设置于基座的若干个夹爪、装设于基座底部的装配块以及开设于装配块外周的若干个安装槽,所述夹爪的一端凸设有导向凸块,所述抵压块与导向凸块抵接,所述夹爪的另一端设置有防滑纹,所述夹爪的中部设置有转动块与安装柱,所述夹爪通过转动块与基座转动连接,所述安装柱与安装槽之间连接有弹簧。

7.优选的,所述升降板开设有移动槽,所述移动槽滑动连接有移动块,所述移动块与旋转气缸连接。

8.优选的,所述导正机构包括设置于输送流水线两侧的第一固定块与第二固定块、分别装设于第一固定块与第二固定块的第一导正气缸与第二导正气缸,分别与第一导正气缸与第二导正气缸的输出端连接的第一导正块与第二导正块,所述第一导正块与第二导正

块挡止抵触经由输送流水线输送的压铸件。

9.优选的,所述出料通道的底部设置有推料气缸,所述推料气缸的输出端驱动连接有移动板,所述移动板连接有推料板,所述出料通道靠近冲切机的一端开设有滑槽,所述推料板突伸入出料通道内并与滑槽滑动连接。

10.本实用新型的有益效果:一种压铸件自动冲切设备,包括输送流水线、抓取翻转机构、导正机构、移料机械手、冲切机以及出料通道,所述抓取翻转机构装设于输送流水线且用于抓取并翻转压铸件的料柄,所述导正机构装设于输送流水线的末端且用于导正经由输送流水线输送的压铸件,所述移料机械手设置于输送流水线与冲切机之间且用于从导正机构夹取压铸件再移送到冲切机,所述输送流水线与出料通道垂直设置,所述冲切机与出料通道连接。

11.工作时,压铸件下料到输送流水线运送,通过抓取翻转机构抓取压铸件的料柄向上移动并沿顺时针转动90度,再向下移动将压铸件放置在输送流水线继续向前运送,导正机构导正微调经过翻转调节的压铸件,使压铸件沿水平方向放置,移料机械手从导正机构夹取压铸件再移送到冲切机,冲切机对压铸件进行自动冲切工作,水口料自动流入到废料箱,冲切后的压铸件通过出料通道出料并有序摆放。本实用新型实现自动运送压铸件与对压铸件的冲压成型以及废料的去除,智能自动化程度高,降低人力成本,提高工作效率与生产质量。

附图说明

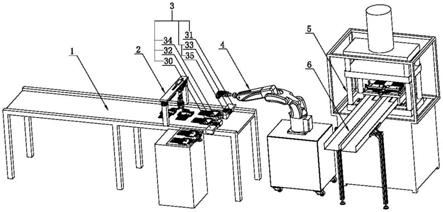

12.图1为本实用新型的结构示意图。

13.图2为本实用新型抓取翻转机构的结构示意图。

14.图3为本实用新型装配块的结构示意图。

15.图4为本实用新型夹爪的结构示意图。

16.图5为本实用新型出料通道的结构示意图。

17.附图标记包括:

18.1——输送流水线

19.2——抓取翻转机构

ꢀꢀꢀꢀꢀꢀ

20——第一立柱

ꢀꢀꢀꢀꢀꢀꢀ

21——第二立柱

20.22——第一升降气缸

ꢀꢀꢀꢀꢀ

23——第二升降气缸

21.24——升降板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241——移动槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

242——移动块

22.25——平移气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26——旋转气缸

ꢀꢀꢀꢀꢀꢀꢀ

27——驱动气缸

23.28——夹料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

280——基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

281——抵压块

24.282——夹爪

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

283——装配块

ꢀꢀꢀꢀꢀꢀꢀꢀ

284——安装槽

25.285——导向凸块

ꢀꢀꢀꢀꢀꢀꢀꢀ

286——防滑纹

ꢀꢀꢀꢀꢀꢀꢀꢀ

287——转动块

26.288——安装柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

289——弹簧

27.3——导正机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30——第一固定块

ꢀꢀꢀꢀꢀ

31——第二固定块

28.32——第一导正气缸

ꢀꢀꢀꢀꢀ

33——第二导正气缸

ꢀꢀꢀ

34——第一导正块

29.35——第二导正块

30.4——移料机械手

ꢀꢀꢀꢀꢀꢀꢀꢀ

5——冲切机

31.6——出料通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60——推料气缸

ꢀꢀꢀꢀꢀꢀꢀ

61——移动板

32.62——推料板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63——滑槽。

具体实施方式

33.以下结合附图对本实用新型进行详细的描述。

34.如图1至图5所示,本实用新型的一种压铸件自动冲切设备,包括输送流水线1、抓取翻转机构2、导正机构3、移料机械手4、冲切机5以及出料通道6,所述抓取翻转机构2装设于输送流水线1且用于抓取并翻转压铸件的料柄,所述导正机构3装设于输送流水线1的末端且用于导正经由输送流水线1输送的压铸件,所述移料机械手4设置于输送流水线1与冲切机5之间且用于从导正机构3夹取压铸件再移送到冲切机5,所述输送流水线1与出料通道6垂直设置,所述冲切机5与出料通道6连接。

35.工作时,压铸件下料到输送流水线1运送,通过抓取翻转机构2抓取压铸件的料柄向上移动并沿顺时针转动90度,再向下移动将压铸件放置在输送流水线1继续向前运送,导正机构3导正微调经过翻转调节的压铸件,使压铸件沿水平方向放置,移料机械手4从导正机构3夹取压铸件再移送到冲切机5,冲切机5对压铸件进行自动冲切工作,水口料自动流入到废料箱,冲切后的压铸件通过出料通道6出料并有序摆放。本实用新型实现自动运送压铸件与对压铸件的冲压成型以及废料的去除,智能自动化程度高,降低人力成本,提高工作效率与生产质量。

36.如图2所示,本实施例的抓取翻转机构2包括设置于输送流水线1两侧的第一立柱20与第二立柱21、分别设置于第一立柱20与第二立柱21的第一升降气缸22与第二升降气缸23、与第一升降气缸22的输出轴与第二升降气缸23的输出轴连接的升降板24、设置于升降板24的平移气缸25、与平移气缸25的输出端连接的旋转气缸26、与旋转气缸26的输出端连接的驱动气缸27、与驱动气缸27的输出端连接的夹料组件28,所述夹料组件28用于夹持经由输送流水线1输送的压铸件。具体地,通过第一立柱20与第二立柱21固定连接于输送流水线1的两侧,分别设置于第一立柱20与第二立柱21的第一升降气缸22与第二升降气缸23共同驱动升降板24做上下移动,平移气缸25驱动旋转气缸26做水平移动,旋转气缸26带动驱动气缸27转动,驱动气缸27驱动夹料组件28张开或闭合以取放压铸件,进而实现通过抓取翻转机构2抓取压铸件的料柄向上移动并沿顺时针转动90度,使压铸件沿水平方向放置,以便于对压铸件的后续加工处理,结构紧凑且设计合理,动作连贯流畅,响应迅速,位置调节高效。

37.如图2、图3和图4所示,本实施例的夹料组件28包括设置于驱动气缸27外部的基座280、与驱动气缸27的输出端连接的抵压块281、周向设置于基座280的若干个夹爪282、装设于基座280底部的装配块283以及开设于装配块283外周的若干个安装槽284,所述夹爪282的一端凸设有导向凸块285,所述抵压块281与导向凸块285抵接,所述夹爪282的另一端设置有防滑纹286,所述夹爪282的中部设置有转动块287与安装柱288,所述夹爪282通过转动块287与基座280转动连接,所述安装柱288与安装槽284之间连接有弹簧289。具体地,作为优选,夹爪282设置有四个,四个导向凸块285均抵接于抵压块281,当驱动气缸27驱动抵压块281向下移动时,抵压块281带动四个导向凸块285共同向下移动,由于夹爪282通过转动块287与基座280转动连接,促使夹爪282的设置有防滑纹286的一端向外提起,实现四个夹爪282呈向外张开状态;反之,当驱动气缸27驱动抵压块281向上移动时,抵压块281带动四

个导向凸块285共同向上移动,促使夹爪282的设置有防滑纹286的一端向内聚拢,实现四个夹爪282呈向内闭合状态,弹簧289装设于安装柱288与安装槽284之间以实现夹爪282的快速复位,进而完成夹料组件28的张开或闭合动作以放下或取拿压铸件,传动效率高,动作灵活性高。

38.如图2所示,本实施例的升降板24开设有移动槽241,所述移动槽241滑动连接有移动块242,所述移动块242与旋转气缸26连接。具体地,当平移气缸25驱动旋转气缸26做水平移动时,旋转气缸26通过移动块242沿着移动槽241滑动连接,移动平稳迅速,摩擦阻力小。

39.如图1所示,本实施例的导正机构3包括设置于输送流水线1两侧的第一固定块30与第二固定块31、分别装设于第一固定块30与第二固定块31的第一导正气缸32与第二导正气缸33,分别与第一导正气缸32与第二导正气缸33的输出端连接的第一导正块34与第二导正块35,所述第一导正块34与第二导正块35挡止抵触经由输送流水线1输送的压铸件。具体地,压铸件在输送流水线1的运送过程中,由于输送流水线1的换向或者受外界影响往往会使压铸件发生位置偏移的问题,对于对压铸件的运送位置要求较高的设备,往往在运送过程中需要对发生偏移的压铸件进行位置调整,通过第一导正气缸32与第二导正气缸33分别驱动第一导正块34与第二导正块35彼此远离或彼此靠近,从而挡止抵触经由输送流水线1输送的压铸件以进行位置调整,操作简便,调整准确度高。

40.如图1和图5所示,本实施例的出料通道6的底部设置有推料气缸60,所述推料气缸60的输出端驱动连接有移动板61,所述移动板61连接有推料板62,所述出料通道6靠近冲切机5的一端开设有滑槽63,所述推料板62突伸入出料通道6内并与滑槽63滑动连接。具体地,推料气缸60通过移动板61驱动推料板62移动,推料板62突伸入出料通道6内并沿着滑槽63滑动,实现将经由冲切机5冲切成型的压铸件进行自动出料工作,并将冲切成型的压铸件有序摆放在出料通道6内,出料效率高。

41.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1