一种可调节轧辊铸造用模具的制作方法

1.本实用新型涉及一种芯圈,尤其涉及一种可调节轧辊铸造用模具,属于轧辊铸造技术的领域。

背景技术:

2.铸钢轧辊铸造时多采用模具浇筑,配箱模具包括上部的冒口砂箱、中部的冷型和下部的下辊颈砂箱;铸钢轧辊铸造生产制造过程中,上辊颈容易产生裂纹,严重时将使产品报废,为了解决轧辊上辊颈凝固收缩时产生裂纹的问题,人们通常将上辊颈砂箱通过芯圈方式下入到冷型内,芯圈外部用千斤顶、或砖块、木块等垫平,再放上冒口砂箱,冒口砂箱与冷型采用链条紧固,钢水浇入到轧辊铸型20~30分钟后,取掉千斤顶使上辊颈能自由收缩,可以解决上抬箱跑火和上辊颈收缩裂纹问题。

3.公告号为cn202239507u的中国专利文献公开了一种轧辊铸造用上辊颈模具,包括型砂、上辊颈砂箱、造型底板以及上辊颈胎模,还包括芯圈,所述芯圈位于上辊颈砂箱内,所述芯圈下部与造型底板接触,所述芯圈的上部向外延展,所述芯圈位于上辊颈砂箱上方,所述上辊颈胎模位于芯圈内,所述芯圈的延展部分与上辊颈金砂箱之间设置有千斤顶,所述芯圈与上辊颈砂箱之间的缝隙用修补泥进行填充,所述型砂填充在芯圈与上辊颈胎模之间;通过上述方式实现事先用修补泥将缝隙填满,操作更加安全。

4.针对上述相关技术,申请人认为在实际铸钢轧辊铸造生产过程中需要生产不同长度的轧辊,因此需要储备不同长度的冷型工装,增加了冷型工装的投入成本。

技术实现要素:

5.为了解决以上问题,本实用新型的目的是提供一种可调节轧辊铸造用模具。

6.为了实现以上目的,本实用新型采用的技术方案:

7.一种可调节轧辊铸造用模具,包括上辊颈砂箱、位于所述上辊颈砂箱内底部的造型底板以及位于所述上辊颈砂箱内部的上辊颈胎模,模具还包括芯圈主体,所述芯圈主体包括上部芯圈以及下部芯圈,所述下部芯圈位于上辊颈砂箱的内部,所述下部芯圈的底部与所述造型底板相抵接,所述上部芯圈的一端位于下部芯圈的内部、另一端从下部芯圈的上端开口处向上延伸,所述上部芯圈远离下部芯圈的一端向外延展,且所述上部芯圈以及下部芯圈的整体高度可调节且可固定,所述上辊颈胎模位于芯圈主体的内部;所述上部芯圈上端向外延展的部分与上辊颈砂箱之间设置有千斤顶;所述上辊颈胎模与所述芯圈主体之间填充有型砂。

8.优选的,所述下部芯圈远离上部芯圈的一端位于上辊颈砂箱的内部、另一端延伸至所述上辊颈砂箱的上方。

9.本实用新型的有益效果:

10.1、组装模具时,先将上辊颈胎模放入到上辊颈砂箱的内部,然后将上部芯圈的下端放入到下部芯圈的内部,调节上部芯圈以及下部芯圈之间的相对位置,进而调节上部芯

圈以及下部芯圈的整体高度,然后将下部芯圈远离上部芯圈的一端放入到上辊颈砂箱内部,下部芯圈位于上辊颈砂箱与上辊颈胎模之间,在上部芯圈的延展部位与上辊颈砂箱之间放置千斤顶,然后在上辊颈胎模与上部芯圈之间的间隙内填充型砂,通过在组装模具的过程中调节上部芯圈以及下部芯圈的整体高度,进而方便铸造不同长度的轧辊,进而减少不同长度的冷型工装的储备量,有利于减少生产成本。

附图说明

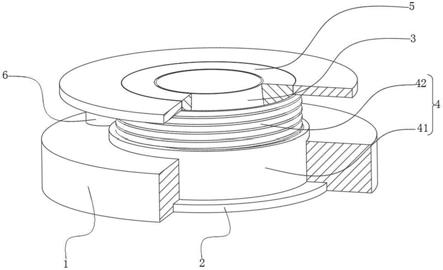

11.图1为本实用新型的实施例1的结构示意图;

12.图2为本实用新型的实施例1的剖视结构示意图,旨在展示模具的内部结构;

13.图3为本实用新型的实施例2的结构示意图;

14.图4为本实用新型的实施例2的剖视结构示意图,旨在展示模具的内部结构;

15.图中:1、上辊颈砂箱;2、造型底板;3、上辊颈胎模;4、芯圈主体;41、下部芯圈;411、第一螺栓孔;42、上部芯圈;421、第二螺栓孔;5、型砂;6、千斤顶。

具体实施方式

16.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图对本实用新型作进一步阐述。在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

17.实施例1

18.一种可调节轧辊铸造用模具,参照图1、图2,包括上辊颈砂箱1、位于上辊颈砂箱1底部的造型底板2以及位于上辊颈砂箱1内部的上辊颈胎模3,模具还包括芯圈主体4,芯圈主体4包括上部芯圈42以及下部芯圈41,上部芯圈42以及下部芯圈41均为圆筒状结构,下部芯圈41位于上辊颈砂箱1的内部,下部芯圈41的底部与造型底板2相抵接,下部芯圈41位于上辊颈砂箱1与上辊颈胎模3之间,下部芯圈41的外侧壁与上辊颈砂箱1的内侧壁相抵接,下部芯圈41的内侧壁上设置有内螺纹,上部芯圈42的外侧壁上设置有外螺纹,上部芯圈42的一端位于下部芯圈41的内部,且上部芯圈42位于下部芯圈41的部分与下部芯圈41螺纹配合;上辊颈胎模3位于上部芯圈42的内部,上辊颈胎模3位于下部芯圈41的内部,上部芯圈42也位于上辊颈砂箱1与上辊颈胎模3之间,上辊颈胎模3与下部芯圈41之间填充有型砂5,上辊颈胎模3与上部芯圈42之间填充有型砂5;上部芯圈42远离下部芯圈41的一端向外延展,上部芯圈42上端向外延展的部分与上辊颈砂箱1之间设置有多个千斤顶6;在组装模具之前,将上部芯圈42的下端放入到下部芯圈41的内部,旋动上部芯圈42,可调节上部芯圈42以及下部芯圈41的整体高度,然后进行模具的组装,通过调节上部芯圈42以及下部芯圈41整体的高度,进而方便铸造不同长度的轧辊,减少了不同长度的冷型工装的储备量,进而减少生产成本;本实施例中,下部芯圈41的一部分位于上辊颈砂箱1的内部,在其他实施例中,下部芯圈41也可完全位于上辊颈砂箱1的内部。

19.实施例2

20.本实施例与实施例1的不同之处在于,参照图3、图4,上部芯圈42与下部芯圈41之

间滑动配合,且下部芯圈41的侧壁上沿下部芯圈41的周向开设有多个第一螺栓孔411,上部芯圈42的侧壁上沿上部芯圈42的周向开设有多个第二螺栓孔421,上部芯圈42的侧壁上沿上部芯圈42的长度方向开设有多圈第二螺栓孔421,且下部芯圈41的第一螺栓孔411孔径与上部芯圈42上的第二螺栓孔421孔径相同,下部芯圈41的多个第一螺栓孔411与上部芯圈42上每一圈的第二多个螺栓孔一一对应;组装模具时,滑动上部芯圈42,调节上部芯圈42与下部芯圈41之间的相对位置,调节好上部芯圈42与下部芯圈41的整体高度后,将下部芯圈41的多个第一螺栓孔411与上部芯圈42的多个第二螺栓孔421通过螺栓进行一一对应连接,便于对下部芯圈41以及上部芯圈42的位置进行固定;通过上述方式调节上部芯圈42以及下部芯圈41的整体高度,实现方便生产不同长度的轧辊的效果,进而方便减少对不同长度的冷型工装的储备量,减少了生产成本;本实施例中,下部芯圈41的下端的一部分位于上辊颈砂箱1的内部,下部芯圈41的上端向上延伸至上辊颈砂箱1的上方。

21.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1