液态模锻铝液定量浇注装置的制作方法

1.本实用新型涉及液态模锻造领域,具体为一种液态模锻铝液定量浇注装置及工艺。

背景技术:

2.液态模锻是将液态原材料转运至型腔内部,在压力的作用下进行结晶凝固,并产生锻造形变的过程。液态模锻工艺生产的产品内部组织致密、无铸造及锻造成形缺陷,产品抗疲劳性能高。当前,国内外采用液锻模锻工艺生产车轮产品采用开放立式锻造方式,原材料浇注设备大多采取在机械手上连接舀勺的方式。首先舀勺深入铝液内部并舀铝液,舀勺通过角度控制,将多余的铝液倾倒,通过机械手转运,与溜槽对接并导液至型腔内部。

3.该方式作业过程中,会产生大量氧化夹渣,影响产品内部质量;铝液转运多次周转,作业周期长,温损严重,生产效率低,能源浪费大;溜槽结构设计角度大,产品内部质量不受控;舀勺及溜槽材料抗腐蚀性能差,零部件成本高;铝液浇注工艺控制难度高,产品重量不稳定。因此,开发液锻模锻铝液定量浇注工艺工艺与相关配套设备,提高产品内部质量及良品率,提高生产作业效率,减少能源浪费,降低生产成本迫在眉睫。

技术实现要素:

4.本实用新型的实用新型构思是设置连续转运设备使铝液从保温炉转运至模具型腔内,一次性对铝液进行转运,中途不需要倒盛容器,最大限度的减少铝液与空气的接触面积,减少温损和氧化夹渣。

5.为解决上述技术问题,本实用新型采用的技术方案是:液态模锻铝液定量浇注装置,包括保温炉、定量泵、定量泵导流槽体、溜槽体、旋转驱动单元、升降单元和控制器;

6.所述定量泵位于所述保温炉内,所述保温炉上具有定量浇注口,所述旋转驱动单元与所述保温炉固定连接,所述保温炉底部具有高度调节架;

7.所述定量泵导流槽体的一端伸入所述保温炉内的铝液液面以下,另一端从所述定量浇注口伸出,进入所述溜槽体内;

8.所述溜槽体内具有倾斜的溜槽,所述溜槽的下端具有出液口;

9.所述旋转驱动单元驱动所述溜槽体在水平面上旋转;

10.所述升降单元控制所述溜槽体在竖直面上的升降;

11.所述控制器控制所述定量泵、所述旋转驱动单元和所述升降单元。

12.上述结构在作业时,铝液从定量浇注口到型腔的流动通道是连续性的,不需要中途对铝液进行不同器皿之间的倒盛,且在铝液从定量浇注保温炉流出前该流动通道的位置即被调整完成,在保证连续性的同时兼顾了效率的提高,减少铝液在转运过程中暴露于空气中的面积和时间,对降低气渣形成,减小环境污染和保证锻造质量起到至关重要的作用。

13.进一步,所述保温炉上设置温度检测器和重量检测器,所述温度检测器和所述重量检测器将检测到的信号发送至控制器上。所述温度检测器用于监控铝液的浇注温度,所

述重量检测器用于监控铝液的浇注量。

14.进一步,所述溜槽体内的溜槽在浇注过程中的倾斜角度为8-11

°

,所述溜槽的界面为v型,所述v型的夹角为110-130

°

,夹角处倒圆角,倒角半径为18-22mm。表1为溜槽的倾斜度对残留铝液重量的对比数据:

15.设计倾斜角度4

°5°6°8°

10

°

残留铝液重量(kg)21.20.90.30

16.表1

17.优选地,所述溜槽体内的溜槽在浇注过程中的倾斜角度为10

°

,所述v 型的夹角为120

°

,夹角处倒圆角,倒角半径为20mm。

18.进一步,所述溜槽体选用sic糊制,在1200℃下烧结36h,在350℃下表面涂层氮化硼复合材料。

19.进一步,上述结构中所涉及的旋转驱动单元可选择现有技术中能使摆臂在水平面方向旋转的任何结构,如步进电机或气缸配合齿条和齿轮、电机配合蜗轮和蜗杆等;本技术给出一种较优的具体结构,其方案如下:所述旋转驱动单元包括旋转气缸和驱动主轴,所述旋转气缸的输出轴与所述驱动主轴固定连接,所述溜槽体的上端与所述驱动主轴铰接,所述升降单元与所述驱动主轴固定连接。

20.进一步,上述结构中所涉及的升降单元可选择现有技术中能使摆臂在竖直面方向升降的任何结构,如电机配合齿轮和齿条、电机配合蜗轮和蜗杆等。本技术给出一种较优的具体结构,其方案如下:所述升降单元包括气缸,所述气缸通过安装板固定于所述驱动主轴上,所述气缸随所述驱动主轴转动,所述溜槽体的底部具有滑轨,所述气缸的伸缩杆的端部具有与所述滑轨适配的滑块,所述滑块限位于所述滑轨内,所述滑块与所述伸缩杆的端部铰接。

21.此外,本实用新型还涉及一种液态模锻铝液定量浇注工艺方法,该工艺方法使用了上述液态模锻铝液定量浇注装置,其具体步骤如下:所述溜槽体处于待位状态,所述控制器接收到定量浇注信号后,所述旋转驱动单元驱动所述溜槽体以2m/s的速度转动60

°

,所述升降单元驱动所述溜槽体以1m/s 的速度降低至所述溜槽体上的所述出液口位于模具型腔内的设定位置,控制器开启定量泵,根据控制器内的预设参数将预定量的铝液通过所述溜槽浇注至模具型腔内;

22.浇注完成后,所述升降单元驱动所述溜槽体以0.5m/s的速度提升至指定高度,所述旋转驱动单元驱动所述溜槽体以2m/s的速度反向转动60

°

升降单元以1m/s的速度降至清理工位。

23.进一步,所述温度检测器和所述重量检测器将检测信号反馈给控制器,当检测到的数值与所述控制器中预设参数相比较不达标时,所述控制器发出警报。

24.进一步,铝液的浇注温度为690-710℃,浇注速度为2m/s,浇注高度为 30-80mm。

25.本实用新型具有的优点和积极效果是:1)生产效率得到提升21.7%。单只产品节拍时间减少100秒,单机台每年度可新增17000只产品,按销售价格650元/只计算,增加销售收入1105万元。

26.2)用工数量降低33%。该工序用工数量由3人减少为2人,按三班运转方式可节省3人工资开支,每年度可减少30万元开支费用。

27.3)综合良品率提高2%。按单机台年生产量79200只计算,可减少1584 只产品报废,按单只加工费成本300元计算,可节约成本47.5万元,并增加销售收入95万元。

28.4)熔炼天然气能耗降低4.4%。因铝液转运流流程缩短,铝液浇注温度降低35℃,每吨铝液天然气耗能由68m3降低至65m3,按年需铝液4435吨计算,可节省天然气消耗13305m3,降低天然气成开支32.85万元,减少二氧化碳排放量25.27吨。

29.5)金属利用率提升3.4%。溜槽材料及结构优化后,流槽内无残留氧化皮,每次铝液定量浇注重量由58kg降低至56kg,按单机台年生产量79200只计算,按铝锭加工费用800元/吨计算,可节约原材料成本367.4万元。

附图说明

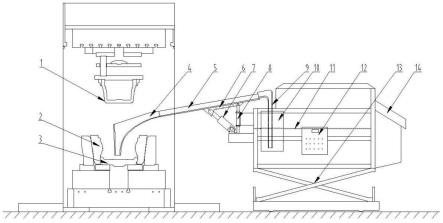

30.图1是本实用新型所涉及的液态模锻定量浇注装置的具体实施方式中的整体结构示意图;

31.图2是实用新型所涉及的液态模锻定量浇注装置工作状态示意图;

32.图3是本实用新型所涉及的液态模锻定量浇注装置的具体实施方式中溜槽结构示意图;

33.图4是图3中溜槽界面示意图;

34.图5为不同浇注速度下的夹渣深度对比数据表;

35.图中:1-边模;2-下模;3-下模;4-溜槽体上分体;5-溜槽体下分体; 6-滑轨;7-气缸;8-驱动主轴;9-定量泵导流槽体;10-定量泵;11-铝液液面;12-控制器;13-高度调节支架;14-炉门;15-锻造机;16-机台;17-保温炉;18-溜槽体。

具体实施方式

36.以下结合具体实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

37.如图1所示,本实用新型提供一种液态模锻铝液定量浇注装置,包括保温炉17、定量泵10、定量泵导流槽体9、溜槽体18、旋转驱动单元、升降单元和控制器12;

38.定量泵位10于保温炉内,保温炉17上具有定量浇注口;

39.定量泵导流槽体9的一端伸入保温炉17内的铝液液面11以下,另一端从定量浇注口伸出,进入溜槽体18内;

40.溜槽体18内具有倾斜的溜槽,溜槽的下端具有出液口,旋转驱动单元与保温炉固

定连接,保温炉17底部具有高度调节架13;

41.旋转驱动单元包括旋转气缸和驱动主轴8,旋转气缸的输出轴与驱动主轴8固定连接,溜槽体18的上端与驱动主轴8铰接,驱动主轴8驱动溜槽体在水平面上旋转;

42.升降单元包括气缸7,气缸7通过安装板固定于驱动主轴8上,气缸7 随驱动主轴8转动,溜槽体18的底部具有滑轨6,气缸7的伸缩杆的端部具有与滑轨6适配的滑块,滑块限位于滑轨6内,滑块与伸缩杆的端部铰接。气缸7控制溜槽体18在竖直面上的升降;

43.控制器控制定量泵、旋转驱动单元和升降单元。

44.保温炉17上设置温度检测器和重量检测器,温度检测器和重量检测器将检测到的信号发送至控制器12上。温度检测器用于监控铝液的浇注温度,重量检测器用于监控铝液的浇注量。

45.定量浇注口位于定量浇注保温炉17的顶部。

46.如图3、4所示,溜槽体18内的溜槽在浇注过程中的倾斜角度为10

°

, v型的夹角为120

°

,夹角处倒圆角,倒角半径为20mm。

47.溜槽体选用sic糊制,在1200℃下烧结36h,在350℃下表面涂层氮化硼复合材料。

48.本实用新型还涉及一种液态模锻铝液定量浇注工艺方法,如图1、2所示,铝液从保温炉17的炉门14处注入,溜槽体18处于待位状态,控制器 12接收到定量浇注信号后,驱动主轴8驱动溜槽体以2m/s的速度顺时针转动60

°

,气缸7驱动溜槽体以1m/s的速度降低至溜槽体18上的出液口位于模具型腔内的设定位置,控制器12开启定量泵10,根据控制器内的预设参数将预定量的铝液通过溜槽浇注至模具型腔内;

49.浇注完成后,气缸7驱动溜槽体18以0.5m/s的速度提升至指定高度,驱动主轴8驱动溜槽体18以2m/s的速度逆时针转动60

°

升降单元以1m/s 的速度降至清理工位。锻造机15上滑块带动液体模锻上模1下降进行液体模锻成形,液体模锻完毕后,锻造机15上滑块带动液体模锻上模1上升,取出工件,此节拍作业完毕。

50.上述过程中温度检测器和重量检测器将检测信号反馈给控制器12,当铝液温度或铝液重量不合格时,自动报警,由作业人员及时调整。

51.铝液的浇注温度为690-710℃,浇注速度为2m/s,浇注高度为30-80mm。

52.该定量浇注工艺方法获得的产品质量最佳。图5为不同浇注速度下的夹渣深度对比数据表,从图5中数据可看出,在浇注速度为2m/s时,夹渣深度为0。

53.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1