一种无碳海绵铁的冶炼装置的制作方法

1.本实用新型涉及海绵铁冶炼技术领域,尤其涉及一种无碳海绵铁的冶炼装置。

背景技术:

2.为了满足不同行业重大技术装备和重大工程的用钢需求。高端钢铁材料要满足一定的性能,其基础要求是“洁净”。工业生产中通常用钢中的全氧含量(t.o)和s含量来表征钢铁材料的洁净程度。随着炼钢技术的发展,对钢水纯净度提出了更高的要求,一般以s+p+n+o+h总和表征,目前对洁净钢的要求是∑s+p+n+o+h≤50ppm。除了对s、p、n、o、h的含量要求,一般要求si、mn含量≤0.02%,ti、v、nb含量≤0.01%, c含量≤0.01%,已达到纯铁的碳含量范围(≤0.0218%)。因此,高精端材料制备的关键在于纯铁基材的制备。

3.采用传统的铁矿石—烧结(或球团矿)—高炉炼铁—炼钢的长流程进行生产尚可以满足工业纯铁对碳含量的要求,但高纯铁生产需采用特殊精炼工艺和设备,大规模生产仍具有一定难度。目前高纯铁的生产企业主要集中在国外,我国的纯铁产品均为工业纯铁级别,纯度大多低于 99.9%,高纯铁主要依赖进口,成为限制我国高端钢铁材料发展的瓶颈。

4.高纯铁制备比较常见的工艺流程为:离子交换法+溶剂萃取法

→

电解精炼

→

冷坩埚熔炼

→

区域熔炼。采用电解法生产纯铁,以待提纯的铁作为阳极,将铁的盐溶液作为电解液,另一种纯金属作为阴极进行电解,在阴极上就可以得到相当纯的铁,纯度最高为99.999%。但是,目前高纯铁生产的主要问题是生产成本高、产能低,短时间内无法满足对市场对高纯铁的需求缺口。

技术实现要素:

5.鉴于上述的分析,本实用新型旨在提供一种无碳海绵铁的冶炼装置,用以解决现有高纯铁制备复杂,生产成本高、产能低的问题。

6.本实用新型的目的主要是通过以下技术方案实现的:

7.本实用新型提供了一种无碳海绵铁的冶炼装置,包括真空室、真空感应单元、渣包、精炼单元和吹ar喷粉单元;所述真空感应单元、渣包和精炼单元均设于真空室内;所述渣包与所述真空感应单元连接;

8.所述真空感应单元用于对无碳海绵铁进行熔炼;所述精炼单元用于对真空感应单元生成的铁水进行同步脱氧、脱硫和脱气处理;

9.所述吹ar喷粉单元用于向精炼单元内喷粉。

10.在一种可能的设计中,所述真空感应单元由上至下依次包括还原烟气容纳层、熔渣容纳层和铁水容纳层;所述熔渣容纳层内为熔渣层;所述铁水容纳层内为铁水层。

11.在一种可能的设计中,所述真空感应单元包括真空感应炉,所述真空感应炉上设有出渣口,所述真空感应炉的铁水容纳层的一侧设有与所述真空感应炉相连通的偏心炉;所述偏心炉底部设有出铁口。

12.在一种可能的设计中,所述精炼单元包括铁水包,所述铁水包设于偏心炉的出铁口下方且与所述偏心炉连通。

13.在一种可能的设计中,所述渣包通过所述出渣口与所述真空感应单元的熔渣容纳层连通无碳海绵铁

14.在一种可能的设计中,吹ar喷粉单元包括脱氧剂料斗和氩气源;氩气源通过第一支管与脱氧剂料斗连通;脱氧剂料斗通过第二支管与铁水包连通;第一支管上设有流量控制阀和通止阀;第二支管上设有下料阀;

15.脱氧剂料斗底部设有下料口,第二支管通过下料口与铁水包连通。

16.在一种可能的设计中,脱氧剂料斗设于铁水包的上方;铁水包顶部设有氩气喷吹口,第二支管的第一端与脱氧剂料斗连通,第二支管的第二端贯穿氩气喷吹口且延伸至铁水中,第二支管的第二端位于铁水包高度的1/3处。

17.在一种可能的设计中,第二支管为可旋转中空圆形棒,氩气及脱氧剂通过可旋转中空圆形棒的中心孔径注入铁水中。

18.在一种可能的设计中,可旋转中空圆形棒的底面上设有搅拌部件,搅拌部件用于搅动铁水,进而增大铁水与脱氧剂的接触面积。

19.在一种可能的设计中,搅拌部件包括两个平行设置的叶片。

20.与现有技术相比,本实用新型至少可实现如下有益效果之一:

21.(1)本实用新型将真空感应炉设于真空室内,且精炼在真空状态下进行,避免了出铁和精炼过程中高氧铁水的氧化情况,由于采用金属钠颗粒取代精炼渣进行脱氧、脱硫,脱氧产物和脱硫产物均以气态形式进入气相中,从而消除了精炼渣的使用。

22.(2)与现有技术相比,本实用新型的氩气源通过第一支管与脱氧剂料斗连通;脱氧剂料斗通过第二支管与铁水包连通;脱氧剂料斗底部设有下料口,第二支管通过下料口与铁水包连通。当需要向铁水包喷入脱氧剂时,打开氩气的通止阀,氩气通过第一支管进入脱氧剂料斗内,并利用向氩气将脱氧剂料斗内的脱氧剂(金属钠颗粒)从铁水包底部喷入铁水中,当氩气进入到铁水包底部后会逐渐向铁水包顶部流动,当氩气上浮时,能够使脱氧剂与铁水的接触的更均匀,避免了从铁水包顶部下料时,脱氧剂沾附在熔渣上,导致脱氧效果差的弊端,使进入铁水包的脱氧剂能够完全参与反应,有利于精确控制铁水成分。

23.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

25.图1为无碳海绵铁高纯冶炼流程图;

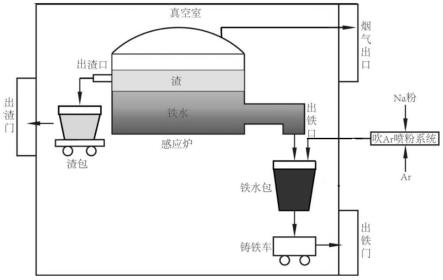

26.图2为无碳海绵铁高纯冶炼装置示意图。

具体实施方式

27.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本实用新型的一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

28.一方面,本实用新型提供了一种无碳海绵铁的冶炼装置,该包括真空室、真空感应单元、渣包、精炼单元和吹ar喷粉单元;真空感应单元、渣包、精炼单元均设于真空室内;吹ar喷粉单元设于真空室外;真空感应单元、精炼单元和吹ar喷粉单元依次连接;渣包与真空感应单元连接;真空感应单元用于对无碳海绵铁进行熔炼;熔炼产生的铁水进入到所述精炼单元中;精炼单元用于对该铁水进行脱氧、脱硫和脱气;吹ar喷粉单元用于向精炼单元内喷入脱氧剂。

29.具体地,如图2所示,本实用新型的全冶炼装置包括真空室,真空室内设有真空感应单元和精炼单元,真空感应单元分别与渣包和精炼单元(铁水包)连接,其中,精炼单元设于真空感应单元的下方;另外,设于真空室外的吹ar喷粉单元通过管道与精炼单元连接;真空感应单元用于对无碳海绵铁进行熔炼;吹ar喷粉单元用于向精炼单元内的铁水层中喷入脱氧剂,使精炼单元能够对熔炼产生的铁水进行脱氧、脱硫和脱气。

30.需要说明的是,本实用新型在竖炉内采用纯氢还原高品质氧化球团,得到无碳海绵铁。

31.现有技术中,高纯铁制备比较常见的工艺流程为:离子交换法+溶剂萃取法

→

电解精炼

→

冷坩埚熔炼

→

区域熔炼。目前高纯铁生产的主要问题是生产成本高、产能低,短时间内无法满足对市场对高纯铁的需求缺口。

32.与现有技术相比,本实用新型提供的无碳海绵铁的冶炼装置将真空感应单元和精炼单元均设于真空室内,即将熔炼与精炼过程采用一体化设计,真空感应炉设于真空室内,精炼过程在真空状态下进行,避免了出铁和精炼过程中铁水的氧化情况的发生,由于采用金属na取代精炼渣进行脱氧、脱硫,脱氧产物和脱硫产物均以气态形式进入气相中,从而消除了精炼渣的使用。

33.为了更好的熔炼无碳海绵铁,本实用新型的真空感应单元包括真空感应炉,真空感应炉中部位置设有出渣口,出渣口与渣包连通;真空感应炉底部一侧设有偏心炉,真空感应炉与偏心炉连通;偏心炉上设有出铁口;精炼单元包括铁水包,铁水包设于出铁口的下方且通过出铁口与铁水包连通。

34.具体地,本实用新型的真空感应单元包括真空感应炉,在真空感应炉的中部位置(渣层位置)设有出渣口,出渣口与渣包连通;熔炼完成后,当需要出渣时,打开出渣阀门即可进行出渣。真空室还设有出铁门和出渣门;出铁门用于铸铁车的出入;出渣门用于渣包车的出入,

35.需要说明的是,本实用新型的真空感应炉由上至下依次包括还原烟气容纳层、熔渣容纳层和铁水容纳层;熔渣容纳层内为熔渣层;铁水容纳层内为铁水层;吹ar喷粉单元用于向精炼单元的铁水层内喷入脱氧剂。

36.为了方便将生成高纯铸铁和熔渣运出真空室,本实用新型的真空室设有出铁门和出渣门;出铁门用于铸铁车的出入;出渣门用于渣包车的出入。真空感应炉上设有出渣阀门,熔渣通过出渣阀门排出。另外,本实用新型的真空室还设有烟气出口,真空感应炉产生

的烟气通过烟气出口引出。

37.需要注意的是,本实用新型的吹ar喷粉单元以ar为载气和搅拌气,用于向高氧铁水包中喷入脱氧剂。

38.为了更均匀的将脱氧剂喷入铁水中,本实用新型的吹ar喷粉单元包括脱氧剂料斗和氩气源;氩气源通过第一支管与脱氧剂料斗连通;脱氧剂料斗通过第二支管与铁水包连通;第一支管上设有流量控制阀和通止阀;第二支管上设有下料阀;脱氧剂料斗底部设有下料口,第二支管通过下料口与铁水包连通。

39.具体地,本实用新型采用的脱氧剂为金属钠颗粒,金属钠颗粒置于密闭的脱氧剂料斗内,在脱氧剂料斗的顶部设有顶盖,当需要向脱氧剂料斗内放置金属钠颗粒时,可以通过打开顶盖进行操作;另外,脱氧剂料斗的顶部还设有氩气进气口,与氩气源(氩气罐)连接的第一支管通过氩气进气口进入到脱氧剂料斗内,另外,第一支管上设有流量控制阀,流量阀用于控制氩气流量;第一支管上还设有通止阀,打开通止阀时,可以通过氩气罐向脱氧剂料斗内输送氩气,关闭通止阀时,停止向脱氧剂料斗内输送氩气。

40.需要说明的是,本实用新型的脱氧剂料斗的底部设有下料口,第二支管通过下料口与铁水包连通,第二支管上设有下料控制阀,打开下料控制阀,金属钠颗粒通过第二支管进入铁水包中。

41.为了加强脱氧效果,进一步增加脱氧剂与铁水的接触面积,本实用新型的脱氧剂料斗设于铁水包的上方;铁水包顶部设有氩气喷吹口,第二支管的第一端与脱氧剂料斗连通,第二支管贯穿氩气喷吹口且其第二端延伸至铁水中,第二支管的第二端位于铁水包高度的1/3处。

42.与现有技术相比,本实用新型的氩气源通过第一支管与脱氧剂料斗连通;脱氧剂料斗通过第二支管与铁水包连通;脱氧剂料斗底部设有下料口,第二支管通过下料口与铁水包连通。当需要向铁水包喷入脱氧剂时,打开氩气的通止阀,氩气通过第一支管进入脱氧剂料斗内,并利用向氩气将脱氧剂料斗内的脱氧剂(金属钠颗粒)从铁水包底部喷入铁水中,当氩气进入到铁水包底部后会逐渐向铁水包顶部流动,当氩气上浮时,能够使脱氧剂与铁水的接触的更均匀,避免了从铁水包顶部下料时,脱氧剂沾附在熔渣上,导致脱氧效果差的弊端,使进入铁水包的脱氧剂能够完全参与反应,有利于精确控制铁水成分。为了进一步增强脱氧效果,提高脱氧速率,本实用新型的第二支管为可旋转中空圆形棒,氩气及脱氧剂通过可旋转中空圆形棒的孔径注入铁水中;可旋转中空圆形棒的底面上设有搅拌部件,搅拌部件用于搅动铁水,进而增大铁水与脱氧剂的接触面积。

43.与现有技术相比,由于可旋转中空圆形棒能够转动,其会对铁水产生一定的搅拌作用,促进铁水脱氧。需要说明的是,在铁水包顶部设有电机,电机通过传动带带动可旋转中空圆形棒进行转动,当可旋转中空圆形棒转动时,搅拌部件发挥搅拌铁水的作用,另外,喷入铁水中的氩气会同样使铁水产生一定的流动,最终提高了铁水的脱氧效果。

44.为了进一步加强脱氧效果,本实用新型的搅拌部件包括第一凵字型叶片和第二凵字型叶片,第一凵字型叶片和第二凵字型叶片安装方向相反且两者相互嵌合;搅拌部件倾斜的设置在可旋转中空圆筒形棒的底面上。

45.同样地,为了进一步加强脱氧效果,本实用新型的搅拌部件包括第一弓字型叶片和第二弓字型叶片,第一弓字型叶片和第二弓字型叶片相互平行设置且设于可旋转中空圆

筒形棒的底面上。

46.采用本实用新型还提供的无碳海绵铁的冶炼装置的冶炼方法包括以下步骤:

47.步骤1、在常压状态下,将无碳海绵铁与石灰熔剂加入真空感应炉内熔化,石灰与海绵铁的质量比控制在5~6%范围内,在保证脱磷效果的同时,避免石灰过量降低熔渣流动性影响脱磷效果,待物料完全熔化后对真空室进行抽真空,海绵铁在真空环境中进行熔分,熔分过程完成后得到高氧铁水和熔渣;

48.步骤2、打开出渣阀门,将熔渣转移至渣包,高氧铁水通过偏心炉的出铁口转移至精炼单元;

49.步骤3、以ar为载气和搅拌气,利用吹ar喷粉单元向精炼单元的高氧铁水中通入金属钠颗粒脱氧剂,并利用搅拌部件对铁水进行搅拌,高氧铁水在真空环境下进行同步脱氧、脱硫和脱气,得到高纯铁水;

50.步骤4、将高纯铁水进行浇铸,得到高纯铸铁;铁水浇铸完成后,停止抽真空,分别打开真空室的出铁门和出渣门,拉出渣包车和铸铁车。其中,高纯铸铁的纯度大于99.9%。

51.与现有技术相比,本实用新型将原料加入真空感应炉内进行熔化,熔化过程中完成熔分渣自脱磷,待熔化完全后,在真空状态下通过偏心炉底出铁将高氧铁水转移至铁水包,出铁之后通过出渣阀门出渣,将熔渣转移至渣包;铁水包作为精炼设备,以氩气为载气和搅拌气,将金属钠颗粒喷入铁水包中进行深度耦合同步脱氧、脱硫,同时去除n、h气体杂质;铁水通过真空铸锭得到高纯铸铁;精炼烟气经余热回收、除尘后,氩气循环利用,除尘灰经水溶、石灰置换、过滤处理后回收氢氧化钠与石膏利用。

52.在步骤1中,将熔分过程产生的熔渣的碱度控制在3~3.5的范围内,在保证脱磷效果的同时,确保熔渣的流动性能;另外,熔分过程产生的高氧铁水的磷含量《20ppm。

53.具体地,本技术采用高品质的无碳海绵铁与少量石灰在常压状态下装入真空感应炉,熔渣碱度控制在3~3.5的范围内,待物料完全熔化后抽真空。由于无碳海绵铁熔分渣的氧化度较高,因此,高氧铁水具有良好的脱磷条件,无碳海绵铁在熔分过程中能够进行自脱磷,得到磷含量 《20ppm的高氧铁水。

54.8feo+2[p]+3cao=8fe+ca3(po4)2(1)

[0055]

需要注意的是,本实用新型的无碳海绵铁熔分自脱磷后,生成高氧铁水,高氧铁水通过偏心炉底的出铁口出铁,进而将高氧铁水转移至铁水包,由于铁水包处于真空室内,铁水包无需造渣防止氧化,高氧铁水表面可以处于裸露状态;出铁完成后,通过出渣口进行出渣,并将熔渣转移至渣包。

[0056]

在上述步骤1中,无碳海绵铁是指用纯氢气还原得到的海绵铁,现有技术一般是采用碳质固体还原剂或co与h2的混合气还原得到海绵铁。

[0057]

无碳海绵铁成分及含量

[0058][0059]

在上述步骤1中,高氧铁水指的是氧含量高的铁水,含氧量达到 200~300ppm,这是相对高炉铁水而言的,高炉铁水是碳饱和铁水,不含氧,本实用新型采用的是氢还原海绵

铁熔化得到的铁水,不含碳,未还原的feo溶解在铁水中,造成氧含量高。

[0060]

在步骤2中,为避免熔渣进入铁水包,出铁过程保留20%~30%的高氧铁水在真空感应炉内。另外,为降低出渣过程的铁水损失,真空感应炉经多次熔炼后出一次熔渣,并且保留10%~15%的熔渣在真空感应炉内,避免造成铁水损失。

[0061]

在上述步骤3中,本实用新型以金属钠颗粒为脱氧剂、氩气为载气,喷入铁水包熔池进行脱氧,脱氧剂中的na与铁水氧含量的摩尔比na/o 为1.05~1.1,既能保证较好的脱氧效果,也能避免na的过量消耗。

[0062]

2na+[o]=na2o

ꢀꢀꢀ

(2)

[0063]

金属钠对铁水进行脱氧,脱氧产物na2o进一步与铁水中的硫反应形成na2so4,脱氧与脱硫耦合促进,并且na2o和na2so4在高温下均为气态,真空状态能显著降低脱氧和脱硫产物的浓度,促进脱氧、脱硫反应的发生。脱氧和脱硫后,高纯铁水中氧含量和硫含量均小于10ppm。

[0064]

na2o+[s]+3[o]=na2so4ꢀꢀꢀ

(3)

[0065]

在上述步骤3中,金属钠颗粒喷吹完成后,继续喷吹ar作为搅拌气促进n、h气体杂质的脱除;继续喷吹ar的时间为10~15min,脱气后,高纯铁水中氮含量和氢含量均小于4ppm。

[0066]

2[h]=h2ꢀꢀꢀ

(4)

[0067]

2[n]=n2ꢀꢀꢀ

(5)

[0068]

需要说明的是,在上述步骤3中,脱氧产物na2o和脱硫产物na2so4均以气态形式溢出并进入气相中,将该气相进行余热回收和除尘,得到 ar和除尘灰;将得到的ar返回吹ar喷粉单元进行循环利用;将得到的除尘灰经过水溶、石灰置换和过滤处理,回收氢氧化钠与石膏。

[0069]

na2o+h2o=2naoh

ꢀꢀꢀ

(6)

[0070]

na2so4+h2o+cao=2naoh+caso4ꢀꢀꢀ

(7)

[0071]

在上述步骤4中,脱氧、脱硫和脱气后的高纯铁水在真空状态下铸锭,得到高纯铸铁。铁水浇铸完成后,停止抽真空,分别打开真空室的出铁门和出渣门,拉出渣包车和铸铁车。

[0072]

本实用新型提供的无碳海绵铁的冶炼装置,是一种集熔炼和精炼一体化的真空处理设备,精炼在真空状态下进行,从而避免了出铁和精炼过程中铁水的氧化情况,消除了精炼渣的使用。

[0073]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1