蒸发源装置、成膜装置、成膜方法及电子器件的制造方法与流程

1.本发明涉及蒸发源装置、成膜装置、成膜方法及电子器件的制造方法。

背景技术:

2.作为在作为成膜对象物的基板上形成薄膜的成膜装置,已有真空镀敷方式的成膜装置,所述真空镀敷方式的成膜装置,在真空腔室内对收容有成膜材料的容器(坩埚)进行加热,使成膜材料气化(升华或者蒸发)并向容器外喷射,使之附着、堆积于基板的表面。气化了的成膜材料之中的对于成膜没有帮助的成膜材料会附着到配置在腔室内的防附着板或闸门等的结构体上。在专利文献1中,公开了一种在腔室内施加用于抑制成膜材料的附着的涂层的技术。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平10-121223号公报

技术实现要素:

6.发明所要解决的课题

7.目前为止的技术是对于对与蒸发源相对地配置的防附着板或闸门等结构体的涂层进行研究。但是,在现有技术中,对于对成膜材料的容器或喷嘴等蒸发源装置的防附着涂层没有特别进行研究。对此,本技术的发明人等发现了对于蒸发源装置也产生成膜材料的附着这样的课题。由于考虑到成膜材料向蒸发源装置的附着会影响成膜品质,因此,对于蒸发源装置的涂层还有研究的余地。

8.本发明的目的是提供一种能够利用蒸发源周边的涂层来抑制成膜品质降低的技术。

9.用于解决课题的手段

10.为了解决上述课题,本发明的蒸发源装置,配备有:

11.收容部,所述收容部收容成膜材料;

12.筒状的喷嘴部,所述喷嘴部具有用于排出被收容于所述收容部的成膜材料之中的通过加热而气化了的成膜材料的开口,所述喷嘴部从所述收容部的外壁突出,

13.其特征在于,在所述喷嘴部的外侧侧面施加用于降低成膜材料的附着量的涂层。

14.发明的效果

15.根据本发明,可以利用蒸发源周边的涂层抑制成膜品质的降低。

附图说明

16.图1是根据实施例的成膜装置的示意剖视图。

17.图2是根据实施例1的蒸发源装置的示意剖视图。

18.图3是根据实施例2的蒸发源装置的示意图。

19.图4是根据实施例3的蒸发源装置的示意图。

20.图5是根据实施例4的蒸发源装置的示意图。

21.图6是表示成膜装置及蒸镀方式的结构例的示意图。

22.图7是表示蒸发源装置的喷嘴部的结构例的示意图。

23.图8是表示蒸发源装置的喷嘴部的结构例的示意图。

24.图9是有机el显示装置的说明图。

具体实施方式

25.(实施例1)

26.下面,参照附图,基于实施例示例性地详细说明用于实施本发明的方式。但是,对于在该实施例中记载的结构部件的尺寸、材质、形状、其相对配置等,只要是没有特别声明,则本发明的范围并不局限于此。

27.参照图1、图2,对于根据本发明的实施例的成膜装置1进行说明。根据本实施例的成膜装置1是通过真空蒸镀将薄膜成膜到基板上的成膜装置。

28.根据本实施例的成膜装置,在各种半导体器件、磁性器件、电子部件等各种电子器件或光学部件等的制造中,用于在基板(也包括在基板上形成有层积体的部件)上堆积形成薄膜。更具体地说,根据本实施例的成膜装置优选用于发光元件或光电转换元件、触摸屏等电子器件的制造中。其中,根据本实施例的成膜装置能够特别优选地用于有机el(erectro luminiesence:电致发光)元件等有机发光元件、或有机薄膜太阳能电池等有机光电转换元件的制造。另外,本发明中的电子器件是也包括具有发光元件的显示装置(例如有机el显示装置)或照明装置(例如有机el照明装置)、具有光电转换元件的传感器(例如有机cmos成像传感器)在内的器件。

29.作为成为成膜对象物的基板的材料,除了玻璃之外,还可以选择半导体(例如,硅)、高分子材料的膜、金属等任意材料。另外,作为基板,例如,也可以采用在硅晶片或者玻璃基板上层积了聚酰亚胺等的膜的基板。

30.另外,在下面说明的各种装置等的同一附图内具有多个相同或者相应的构件的情况下,在有的情况下在附图中赋予a、b等附加标记,但是,在说明的正文中,在没有必要进行区分的情况下,省略a、b等附加标记。

31.《成膜装置的概略结构》

32.图1是表示根据本发明的实施例的成膜装置1的结构的示意图。成膜装置1具有内部保持在真空气氛或者氮气等不活泼气体气氛的真空腔室(成膜室、蒸镀室)2。另外,本说明书中的“真空”是指被比大气压低的压力的气体充满的空间内的状态,典型地,是指被比1atm(1013hpa)低的压力的气体充满的空间内的状态。真空腔室2(下面,称作腔室2)能够利用配备有真空泵或室压计的室压控制部3调整室压(腔室内部的压力)。

33.当作为成膜对象物的基板5经由闸阀(图中未示出)被搬运机器人(图中未示出)搬运(搬入)腔室2内部时,由设置在腔室2内的掩模支承部(图中未示出)保持。基板5水平地并且以基板5的被成膜面(被处理面)朝向下方的方式被保持。基板5的被成膜面被掩模(图中未示出)覆盖,所述掩模具有与形成于被成膜面的薄膜图样相对应的开口图样。在腔室2内部的基板5的下方,设置有蒸发源装置4。

34.另外,在本实施例中,以蒸发源被设置于腔室内的底面上且作为成膜对象的基板被配置在腔室内的上方的所谓上沉积型的成膜装置的结构作为前提来进行说明。即,关于在下面的说明中的上下方向或水平方向等的方向的规定,不言而喻,如果装置结构改变,例如,在下沉积型或侧沉积型的装置结构中,则在说明中的方向的指定方法也会改变。

35.《蒸发源》

36.图2是根据本实施例的蒸发源装置4的示意剖视图。蒸发源装置4具有收容成膜材料(蒸镀材料)40的蒸发源容器(坩埚)41(下面,称作容器41)、收容容器41的壳体42、对容器41加热的加热体43、以及用于提高容器41的加热效率的反射器(隔热构件)44、45。

37.容器41具有:收容体46,所述收容体46收容成膜材料40;以及喷嘴部47,所述喷嘴部47形成用于将通过加热体43的加热而气化(蒸发或者升华)了的成膜材料40排出到容器41的外部的开口部(也称作喷射口或者排出口)。收容部46具有大致呈长方体的箱形形状。由于本实施例为上沉积型的,因此,在收容部46的外壁之中的容器上壁部461,设置有喷嘴部47。喷嘴部47具有从收容部46的容器上壁部461向上方突出的筒状的形态,将收容部46的成膜材料40的收容空间与容器41的外部连通起来的连通孔形成上面所述的喷射口。在本实施例中,设置有多个喷嘴部47,多个喷嘴部47隔开规定的间隔配置成一列。在本实施例中,收容部46及喷嘴部47由热传导率高的金属形成。例如,采用mo、ta、w、ti等。对于收容部46及喷嘴部47,也可以采用不锈钢(sus)。

38.另外,这里所示的喷嘴部47的配置或个数、形状只不过是例子,并不限于特定的结构。如上所述,本实施例由于是上沉积型的成膜装置,因此,喷嘴部47设置于作为与成为成膜对象物的基板相对的位置的容器41上方侧的外壁(容器上壁部461)处。例如,在侧沉积型的成膜装置的情况下,构成为喷嘴部47被设置在容器41的侧方,在侧方开口的喷射口朝向基板。另外,喷嘴部47的个数也可以不像本实施例那样设置成多个,而是只设置有一个的结构。另外,对于喷嘴部47的开口部的形状,虽然在本实施例中举例表示为圆形的开口形状,但是,例如,也可以是矩形等其它形状。

39.壳体42以包围容器41中的收容部46的外壁面的方式收容容器41,是为了抑制来自于容器41的热向基板5等的蒸发源装置4的外部的结构传递而设置的。另外,壳体42也可以构成为在其内部形成通路(流路),通过冷却水等冷却液在该通路中流动而发挥隔热效果。另一方面,在不对蒸发源装置4与其它结构体进行隔热的结构中,不配置壳体42。

40.壳体42具有壳体开口420,喷嘴部47插入贯通所述壳体开口420,在容器41中,喷嘴部47向外部敞开。在与收容部46的容器上壁部461相对的壳体上壁部421,与喷嘴部47相对应地设置多个壳体开口420。通过喷嘴部47插入贯通于壳体开口420,壳体42包围喷嘴部47的外侧侧面。另外,壳体42也可以在壳体开口420处设置有包围喷嘴部47的外侧侧面(外周面)的筒状的罩部(壳体筒状部)。由此,可以进一步提高隔热效果。在本实施例中,壳体42采用不锈钢(sus)。另外,只要是隔热性的材料,则可以采用任何材料。

41.加热体43作为使收容在容器41中的成膜材料40气化的加热机构(加热部),在壳体42的内部与容器41的外侧面相对地配置,通过对容器41加热,将收容在容器41中的成膜材料40加热。作为加热体43,优选地可以采用护套加热器等通过通电来发热的构件。另外,加热体43也可以对于喷嘴部47与其外周面相对地配置。可以抑制喷嘴部47处的温度降低,抑制成膜材料40的堆积。

42.容器41内的成膜材料40通过加热体43的加热而在容器41内气化,经由设置在容器41上部的喷嘴部41向容器41外喷出(排出)。向容器41外喷射的成膜材料40蒸镀到位于蒸发源装置4上方的基板5的被成膜面上。另外,在本实施例中,将加热体43作为蒸发源装置4的结构部件。但是,在利用另行设置的加热机构对容器41的成膜材料40加热的变形例中,蒸发源装置4不配备加热机构。

43.反射器44在壳体42的内部以包围加热体43的方式配置。反射器44被配置成通过使来自于加热体43的热向容器41侧反射,可以提高加热体43对容器41的加热效率。反射器45是特别地为了提高容器41的侧方的加热效率而追加设置的反射器,被配置在反射器44中的与容器41的外侧侧面相对配置的部分的外侧。即,本实施例的蒸发源装置4形成在容器侧方采用双重的反射器构造的结构。另外,同样的双重构造在容器下方或容器上方也可以同样地采用。另外,在对于喷嘴部47也配置加热体43的情况下,可以在该加热体43的外侧也配置反射器。在成膜材料40的沸点或者升华点低的情况下,不配置反射器44、45。在本实施例中,反射器44、45由不锈钢(sus)形成。此外,只要是反射热辐射的材料,则可以使用任何材料。一般地,由于金属反射率高,因此,作为反射器44、45的材料是合适的。

44.《涂层》

45.在根据本实施例的成膜装置1中,对于蒸发源装置4的喷嘴部47周边的结构体,在其表面施加涂层,与基底露出的情况相比,所述涂层使成膜材料40的附着量减少。在现有技术中,由于气化了的材料从开口呈直线地排出、蒸发源处于高温等理由,认为在蒸发源装置4中几乎不需要防附着处理。但是,根据本技术发明人的认识,发现在对喷嘴部周边不实施防附着处理的情况下,附着在喷嘴部周边的成膜材料堆积,存在着成膜材料从喷嘴部的排出受到阻碍的情况。其结果是,存在着成膜品质降低的可能性。因此,在本实施例中,在蒸发源装置4的喷嘴部47的周边施加防附着涂层。由此,能够抑制成膜材料向喷嘴部47的开口附着,抑制成膜品质的降低。

46.如图2所示,更具体地说,在本实施例中,在壳体42的壳体上壁部421的外侧面(上面),施加上面所述的涂层71。即,本实施例形成为在壳体42的外侧面之中的喷嘴部47的外侧侧面的周围的区域施加涂层71的结构。壳体42外侧面侧与壳体42的内侧相比具有温度降低倾向,特别是,在壳体42内侧配置有反射器44的区域的外侧,该倾向变得显著。因此,根据本发明的发明人的认识,发现成膜材料的附着、堆积的进行在壳体上壁部421的外侧面(上面),特别是,该喷嘴部47周边的区域处开始。从而,通过在壳体上壁部421的外侧面的包围喷嘴部47的区域施加抑制成膜材料的附着的涂层71,可以有效地抑制成膜材料的堆积。

47.在本实施例中,在壳体42的整个上表面施加涂层71。作为变形例,只在壳体42的上表面的一部分施加涂层71。例如,只在喷嘴部47的插入贯通的壳体开口420的边缘施加涂层,在其它部分不施加涂层。另外,优选地,作为壳体42中的喷嘴部47附近的区域,在壳体上壁部421的外侧面之中的至少在将壳体上壁部421俯视投影时与反射器44重合的区域,施加涂层71。这是因为在该区域,因反射器44的热反射而使得温度降低变得特别显著的缘故。

48.涂层71例如采用dlc(diamond like carbon:类金刚石碳)、含氟的碳(碳氟化合物)、特氟隆(商标)等具有规定的憎油性及耐热性的材料。即使是在这样的成膜材料中,也是憎油性(也称作疏油性)越高,则防附着性变得越高。特别是在将有机材料成膜的情况下,通过采用憎油性的涂层材料,可以获得高的防附着效果。对于涂层材料的耐热性,是为了将

涂层71施加到在腔室2内变成特别高温的蒸发源装置4上而需要的。例如,作为涂层材料的耐热性,可以在100

□

以上,优选在200℃以上。

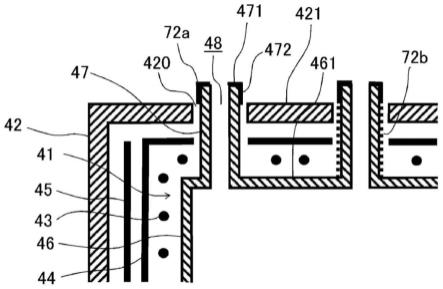

49.作为表示涂层材料的亲油性、疏油性的程度的参数,可以采用己烷接触角。当在某个面上滴下己烷时,可以定义为面与己烷表面所成的角度。接触角越小,则越是亲油性的,接触角越大,则越是疏油性的。即,己烷接触角越大,则越抑制成膜材料的附着。在本实施例中,使用己烷接触角为40度以上的材料。

50.一般地,对于同一个面,具有主链越长则接触角变得越大的倾向。从而,可以说,己烷接触角为40度以上的表面对于几乎所有的有机材料都表现出作为防附着涂层有效的程度的疏油性。即,己烷接触角成为作为形成由有机材料构成的薄膜的成膜装置的涂层材料适宜的指标。但是,己烷接触角为40度以上,终究是举例表示的数值,在成膜装置的涂层材料中所要求的己烷接触角并不限于40度以上。

51.作为dlc的具体例子,可以列举出a-c:h膜、ta-c:h膜、a-c膜、ta-c膜、含有si或ta等金属的dlc、含氟的dlc等。作为它们的成膜方法,可以列举出如下所述的例子。对于a-c:h膜,有等离子体cvd法(pacvd)、离子化蒸镀、等离子体离子注入成膜法。对于a-c膜,有溅射法。对于ta-c膜,有阴极真空电弧法或t字形过滤电弧蒸镀法。对于ta-c:h膜,有电弧离子喷镀法。对于a-c:h膜、含si的a-c:h膜,有不平衡磁控溅射法(ubms)。对于含钨等金属的a-c:h膜,pacvd法和ubms并用。在本实施例中,利用等离子体cvd法(碳源:c2h2)对a-c:h膜(膜厚1.5μm)进行成膜。

52.作为氟材料的具体例子,例如,可以列举出利用蒸镀涂布全氟碳烷氧基硅烷材料的方法。在本实施例中,对于用于壳体的sus基板,通过二氧化硅的蒸镀形成基底层(sio2层约1μm)之后,蒸镀

キヤノンオプトロン

(佳能奥普特龙)制造的surfclear 100(全氟碳烷氧基硅烷层20nm)。此外,也可以是采用四氟乙烯(tfe)的等离子体cvd。

53.作为氟树脂、特氟隆涂层的具体例子,可以通过烧熔并涂装(200-400℃)以下材料来进行涂敷:ptfe(聚四氟乙烯(四氟化))、pfa(聚四氟乙烯

·

全氟羟基乙烯醚共聚体)、fep(四氟乙烯

·

六氟丙烯共聚体(4.6氟化))、etfe(四氟乙烯

·

乙烯共聚体),pvdf=聚偏二氟乙烯(二氟化)、pctfe(聚氯三氟乙烯(三氟化))、ectfe(聚氯三氟乙烯

·

乙烯共聚体)。另外,也可以是由非电解镀镍聚四氟乙烯形成的涂层。

54.另外,涂层材料并不局限于上述材料,可以根据基底的材质来适当地选择。例如,即使在壳体42由氟树脂等成膜材料比较难以附着的材料形成的结构中,通过将防附着效果更高的材料进行涂层,也可以获得本实施例的效果。

55.(实施例2)

56.参照图3,对于本发明的实施例2进行说明。在对喷嘴部47施加涂层这一点上,实施例2与实施例1不同。图3(a)是示意地表示实施例2的涂层结构的切断部端面图,是只放大地表示蒸发源装置4的一部分的图。图3(b)是对于图3(a)的一个喷嘴部的周边的俯视图。另外,这里,只对于在实施例2中与实施例1的不同之处进行说明,对于在实施例2中与实施例1共同的结构,省略其说明。至少带有与实施例1相同的附图标记的结构是在实施例2中与实施例1共同的结构。

57.如图3所示,在本实施例中,在喷嘴部47的外侧面,施加与基底露出的情况相比使成膜材料40的附着量减少的涂层。具体地说,形成涂层72a,所述涂层72a被覆喷嘴部47的外

侧侧面(外周面)472之中的露出于壳体42外侧的区域(比壳体上壁部421向外侧突出的部分的外周面)、以及喷嘴部47的贯通孔48开口的前端面471。进而,也可以形成涂层72b,所述涂层72b被覆喷嘴部47的外侧侧面(外周面)472之中的被壳体42包围的区域。另外,壳体42内侧由于成膜材料40卷绕的可能性低,另外温度的降低也小,因此,即使只有涂层72a,也会获得足够的效果。涂层72a、72b的材料、性质、制法与实施例1中说明的相同。

58.另一方面,对于喷嘴部47的内侧,即,对于形成贯通孔48的内周面,不需要涂层。由于喷嘴部47的内侧因气化了的成膜材料40的缘故而变成高温,因此,难以发生成膜材料40的附着、堆积,另外,为了避免通过施加涂层而使杂质混入到成膜材料40中,优选地,不施加涂层。

59.另外,本实施例的涂层72a、72b也可以与实施例1的涂层71组合起来。

60.(实施例3)

61.参照图4,对于本发明的实施例3进行说明。在对壳体42具有的筒状的突起(后面将要描述的壳体筒状部422部)施加涂层这一点上,实施例3与实施例1、2不同。图4(a)是示意地表示实施例3的涂层结构的切断部端面图,是只放大地表示蒸发源装置4的一部分的图。图4(b)是对于图4(a)的一个喷嘴部的周边的俯视图。另外,这里,只对于实施例3中与上述实施例不同的点进行说明,对于实施例3中与上述实施例共同的结构,省略其说明。至少标有与实施例1或实施例2相同的附图标记的结构是实施例3中与实施例1或者实施例2共同的结构。

62.如图4所示,本实施例中的壳体42成为在壳体开口420配备有包围喷嘴部47的外侧侧面(外周面)472的壳体筒状部422的结构。壳体筒状部422从壳体上壁部421突出,以使得在壳体开口部420处包围喷嘴部47的外侧侧面472的内周面在喷嘴部47的突出方向上延伸。在本实施例中,在作为壳体42中的喷嘴部47附近的区域的壳体筒状部422施加上述涂层。具体地说,形成涂层73a,所述涂层73a被覆壳体筒状部422的外周面、前端面(环状前端面)、与喷嘴部47的外周面472相对的内周面(壳体开口部420的内周面之中的因壳体筒状部422而伸出的区域)。进而,可以在与壳体筒状部422的内周面相连的壳体上壁部421的内周面也被覆涂层73b。另外,对于壳体筒状部422的内周面、以及壳体上壁部421的内周面,由于成膜材料40卷绕的可能性低,另外,温度的降低也少,因此,即使只在壳体筒状部422的外周面及前端面涂层,也可以期待足够的效果。涂层73a、73b的材料、性质、制法与在实施例1中说明的相同。

63.另外,在本实施例中,形成壳体开口部420的壳体筒状部422的内周面和壳体上壁部421的内周面成为以彼此相同的直径形成同一周面的结构,但是,也可以是形成彼此直径不同而具有阶梯差的周面的结构。另外,本实施例的涂层73a、73b也可以与实施例1的涂层71、实施例2的涂层72a、72b中的一个或者两者组合。

64.(实施例4)

65.参照图5,对于本发明的实施例4进行说明。在对反射器44的一部分施加涂层这一点上,实施例4与实施例1至实施例3不同。图5(a)是示意地表示实施例4的涂层结构的切断部端面图,是只放大地表示蒸发源装置4的一部分的图。图5(b)是对于图5(a)的一个喷嘴部的周边的俯视图。另外,这里,只对于实施例4中与上述实施例不同的点进行说明,对于实施例4中与上述实施例共同的结构,省略其说明。至少标有与实施例1至实施例3中的任一实施

例相同的附图标记的结构,是实施例4中与上述实施例共同的结构。

66.如图5所示,本实施例中的反射器44成为配备有包围喷嘴部47的外侧侧面(外周面)472的隔热筒状部441的结构。在本实施例中,在作为反射器44中的喷嘴部47附近的区域的隔热筒状部441施加上述涂层。具体地说,形成被覆隔热筒状部441的外侧侧面(外周面)的涂层74。进而,可以在隔热筒状部441的前端面(环状前端面)也施加涂层。另外,对于隔热筒状部441的内侧侧面(内周面),为了避免由涂层引起的热反射的性能下降,优选不施加涂层,但是,如果是特氟隆等热反射的反射率下降少的材料,则也可以施加涂层。涂层74的材料、性质、制法与在实施例1中说明的相同。

67.另外,在本实施例中,举例表示了壳体42具有在实施例3中说明的壳体筒状部422的结构,但是,也可以是不具有壳体筒状部422的结构。另外,本实施例的涂层73a、73b也可以与实施例1的涂层71、实施例2的涂层72a、72b、实施例3的涂层73a、73b组合起来。

68.(其它实施例)

69.图6、图7是表示成膜装置及蒸镀方式的结构例的示意图。下面对于本发明能够应用的成膜装置的结构例、蒸镀方式的结构例概略地进行说明。另外,这里所示的结构例终归是示例性的,本发明能够应用的结构并不局限于这些结构。

70.图6(a)是表示利用点型的蒸发源装置的群组方式的成膜装置的结构例的示意图。即,为如下结构:蒸发源装置4的排出口(喷嘴部)以基板5的被成膜面的中心处的垂线作为旋转中心轴,相对于基板5绕该垂线相对旋转并进行蒸镀。在图示的结构中,形成通过使基板5旋转而使基板5与蒸发源装置4相对旋转的结构,但是,也可以使基板5静止而使蒸发源装置4旋转,还可以使两者旋转。

71.图6(b)是表示采用线型的蒸发源装置的群组方式的成膜装置的结构例的示意图。即,为如下的结构:蒸发源装置4的排出口(喷嘴部)在与相对于基板5的扫描方向正交的方向上并列地配置,蒸发源装置4相对于静止的基板5移动,由此,进行蒸镀。作为蒸发源装置4的结构,不仅可以是具有多个排出口的结构,也可以如图7所示的蒸发源装置4b那样,是配备有排出成膜材料的开口在与相对于基板5的扫描方向正交的方向上具有长的开口的喷嘴部47b的结构。

72.图6(c)是表示侧沉积型的成膜装置的结构例的示意图,蒸发源装置4c成为容器具有成膜材料的收容室460和扩散室461,在扩散室461配置有多个喷嘴部47的结构。基板5与各个喷嘴部47在横向(水平方向)上相对,各个喷嘴部47的配置是与相对于基板5的扫描方向正交的方向。另外,喷嘴部的结构也可以是具有图7所示的蒸发源装置4b的狭缝型的开口的喷嘴部47b这样的结构。

73.图6(d)是表示采用线型的蒸发源装置的串联方式的成膜装置的结构例的示意图。在串联方式的成膜装置中,构成为基板5沿着规定的搬运路径在多个成膜室等之间被搬运以接受各种处理。蒸发源装置4为与基板5的搬运路径相对应地配置,通过基板5沿着规定的搬运路径被搬运,基板5与蒸发源装置4相对移动以进行蒸镀的结构。另外,喷嘴部的结构也可以是具有图7所示的蒸发源装置4b的狭缝型的开口的喷嘴部47b那样的结构。

74.图8是表示进一步的另外的喷嘴部的结构例的示意立体图。图8所示的蒸发源装置4d,与上述实施例一样,配备有多组朝向基板垂直地竖立设置的喷嘴部47a、对应的隔热筒状部(反射器)441a、以及壳体22的壳体筒状部422a。进而,蒸发源装置4d具有在相对于垂直

方向(喷嘴部47a突出的方向)倾斜的方向上延伸地设置的倾斜喷嘴部47d。另外,作为反射器的一部分,具有以包围该倾斜喷嘴部47d的外周的方式在相同的倾斜方向上延伸的倾斜隔热筒状部441d。倾斜喷嘴部47d和倾斜隔热筒状部441d按多组(在本例中为三组)等间隔地线性配置,设置有倾斜壳体筒状部422d以将它们集中包围起来。对于这样的喷嘴机构,也能够采用上述各个实施例中说明的涂层。另外,在喷嘴部的各组中的个数或配置的组合等,并不局限于这里所示的结构例。

75.《电子器件的制造方法》

76.下面对于采用上述成膜装置制造电子器件的方法进行说明。这里,作为电子器件的一个例子,以用于有机el显示装置这样的显示器装置等的有机el元件的情况为例进行说明。另外,根据本发明的电子器件并不局限于此,也可以是薄膜太阳能电池或有机cmos图像传感器。在本实施例中,具有利用上述成膜方法在基板5上形成有机膜的工序。另外,在基板5上形成有机膜之后,具有形成金属膜或者金属氧化物膜的工序。下面对于通过这样的工序获得的有机el显示装置600的结构进行说明。

77.图9(a)是表示有机el显示装置600在整体图,图9(b)表示一个像素的截面结构。如图9(a)所示,在有机el显示装置600的显示区域61,呈矩阵状地配置多个具有多个发光元件的像素62。发光元件的每一个具有配备有被一对电极夹着的有机层的结构。另外,这里所说的像素是指在显示区域61中能够进行所希望颜色的显示的最小单位。在本图的有机el显示装置的情况下,由显示相互不同的发光的第一发光元件62r、第二发光元件62g、第三发光元件62b的组合构成像素62。像素62大多由红色发光元件、绿色发光元件和蓝色发光元件的组合构成,但是,也可以是黄色发光元件、青色发光元件和白色发光元件的组合,只要是至少一个以上的颜色,则没有特定的限制。另外,各个发光元件也可以通过层积多个发光层而构成。

78.另外,也可以由显示相同的发光的多个发光元件构成像素62,利用与各个发光元件相对应地将多个不同的颜色转换元件配置成图样的彩色滤光片,由一个像素在显示区域61中进行所希望的颜色的显示。例如,也可以采用由至少三个白色发光元件构成像素62,与各个发光元件相对应地配列红色、绿色、蓝色的各颜色转换元件而成的彩色滤光片。或者,也可以采用由至少三个青色发光元件构成像素62,与各个发光元件相对应地配列红色、绿色、无色的各颜色转换元件而成的彩色滤光片。在后者的情况下,通过使用采用量子点(quantum dot:qd)材料作为构成彩色滤光片的材料的量子点彩色滤光片(qd-cf),与不使用量子点彩色滤光片的通常的有机el显示装置相比,扩大了显示色域。

79.图9(b)是图9(a)的a-b线的局部剖视示意图。像素62具有有机el元件,所述有机el元件在基板5上配备有第一电极(阳极)64、空穴迁移层65、发光层66r、66g、66b中的任一个、电子迁移层67、以及第二电极(阴极)68。它们之中的空穴迁移层65、发光层66r、66g、66b、电子迁移层67相当于有机层。另外,在本实施例中,发光层66r是发红光的有机el层,发光层66g是发绿色的有机el层,发光层66b是发蓝色的有机el层。另外,如上所述,在使用彩色滤光片或者量子点彩色滤光片的情况下,在各个发光层的光出射侧、即图9(b)的上部或者下部,配置彩色滤光片或者量子点彩色滤光片,不过,在图示中省略了。

80.发光层66r、66g、66b分别形成与发红色、绿色、蓝色的发光元件(有时也称作有机el元件)相对应的图样。另外,第一电极64按每个发光元件分离地形成。空穴迁移层65、电子

迁移层67和第二电极68可以对于多个发光元件62r、62g、62b共同地形成,也可以按每个发光元件来形成。另外,为了防止第一电极64和第二电极68被异物短路,在第一电极64之间设置有绝缘层69。进而,由于有机el层因水分或氧而劣化,因此,设置有保护有机el元件不受水分或者氧影响的保护层p。

81.接下来,对于作为电子器件的有机el显示装置的制造方法的例子具体地进行说明。首先,准备形成有用于驱动有机el显示装置的电路(图中未示出)以及第一电极64的基板5。

82.其次,在形成了第一电极64的基板5上,通过旋转涂敷形成丙烯酸树脂或聚酰亚胺等的树脂层,利用光刻法以在形成有第一电极64的部分处形成开口的方式将树脂层形成图形,形成绝缘层69。该开口部相当于发光元件实际发光的发光区域。

83.其次,将绝缘层69被形成图形的基板5搬入到第一成膜装置中,由基板保持单元保持基板,将空穴迁移层65作为共同的层成膜到显示区域的第一电极64上。空穴迁移层65通过蒸镀而成膜。实际上,由于空穴迁移层65形成比显示区域61大的尺寸,因此,不需要高精度的掩模。这里,在本步骤的成膜或以下的各个层的成膜中使用的成膜装置为上述各实施例中的任一实施例中记载的成膜装置。

84.其次,将形成到了空穴迁移层65的基板5搬入到第二成膜装置中,由基板保持单元保持。进行基板与掩模的对准,将基板载置到掩模上,在配置基板5的发出红色光的元件部分,将发红色光的发光层66r成膜。根据本例,可以使掩模与基板良好地重合,可以进行高精度的成膜。

85.与发光层66r的成膜一样,利用第三成膜装置将发绿色光的发光层66g成膜,进而,利用第四成膜装置将发蓝色光的发光层66b成膜。发光层66r、66g、66b的成膜完毕之后,利用第五成膜装置在整个显示区域61中将电子迁移层67成膜。发光层66r、66g、66b的每一个可以是单层,也可以是将多个不同的层进行层积而成的层。电子迁移层65作为共同的层形成于三色的发光层66r、66g、66b。在本实施例中,电子迁移层67、发光层66r、66g、66b通过真空蒸镀而成膜。

86.接着,在电子迁移层67上将第二电极68成膜。第二电极可以通过真空蒸镀形成,也可以通过溅射形成。之后,将形成有第二电极68的基板移动到封装装置中,通过等离子体cvd将保护层p成膜(封装工序),完成有机el显示装置600。另外,这里利用cvd法形成保护层p,但是,并不局限于此,也可以利用ald法或喷墨法形成。

87.从将绝缘层60被形成图形的基板5搬入到成膜装置中之后直到保护层p的成膜完毕为止,当会暴露在含有水分或氧气的气氛中时,存在着由有机el材料构成的发光层会被水分或者氧劣化的风险。从而,在本例中,在真空气氛或者不活泼性气体气氛下进行基板在成膜装置之间的搬入搬出。

88.附图标记说明

[0089]1···

成膜装置,2

···

真空腔室,4

···

蒸发源装置,47

···

喷嘴部,5

···

基板,72

···

涂层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1