新型奥氏体不锈钢厨用刀具的生产方法及低碳高铬马氏体合金粉末与流程

1.本发明涉及刀具加工技术领域,特别涉及新型奥氏体不锈钢厨用刀具的生产方法及低碳高铬马氏体合金粉末。

背景技术:

2.刀具作为一种切削工具,刃口的硬度是一个重要的性能指标。马氏体不锈钢可以通过淬火实现刃口的硬化,使其表面硬度达到hrc50以上,所以为了获得刃口的硬化,市面上所有的不锈钢刀具都是采用马氏体不锈钢制造而成的;但是同样地,由马氏体不锈钢材料所制作而成的刀具存在防腐防锈性能不佳、重金属析出超标、食品接触不安全等问题。

3.俗话有说“好钢用在刀刃上”,在现有技术中,一般通过以下三种方法对上述问题进行解决;

4.第一种方法是在传统马氏体不锈钢的刀体上激光熔覆上一层高硬度的马氏体合金粉末,使刀刃的锋利度和持久度等都能够得到显著的提高,但是马氏体不锈钢的刀体依旧存在防腐防锈性能不佳、重金属析出超标、食品接触不安全等问题,同时亦增加了由于激光熔覆工艺所导致的制造成本。

5.第二种方法是采用双金属焊接工艺,将奥氏体不锈钢的刀体与高碳马氏体不锈钢的刀刃进行焊接,焊接后再进行热处理硬化和矫形,但是这种双金属焊接工艺加工后的刀具极容易出现变形、气孔和焊接裂纹等的不良产品生成,导致成平率低、工艺成本高等缺点。

6.第三种方法是在奥氏体不锈钢刀体上激光熔覆上一层高硬度的马氏体粉末,但是由于奥氏体不锈钢的熔点远远低于马氏体不锈钢粉末的熔点,再加上常规的激光熔覆单道成型厚度不能超过2mm,因此需要进行多道熔覆或采用2-4mm/s的低速熔覆,而低速熔覆或多道熔覆存在熔覆效率低、合金粉末利用率低、缺陷(例如气孔)多、熔覆层容易出现单边倾斜等的加工问题,进而导致最后的熔覆成本高,无法产业化推广的问题。

7.另外,在采用上述第二种和第三种涉及马氏体和奥氏体两种金属进行加工刀具时,由于两种金属的强度相差很大,因此在传统的刀面打磨工序中,一般是从刀面的背部打磨到刀面的中间,然后从刀面的中间打磨到刀面的刃口处,最后再对刀面的中央进行打磨;但是该种传统的刀面打磨工序容易导致刃口处与刀面的中间的接驳位置形成有凹凸不平的坎形凸起,由于刀具在切削过程中产生了更大的阻力,造成刀具在切削过程推着切割物品向外而不进行顺畅地切割,进而导致刀具的切割性能以及体验感受到不良的影响。

技术实现要素:

8.本方案刀面基材使用的是300系列奥氏体不锈钢,其能有效解决传统马氏体刀具所存在的防腐防锈性能低下、重金属析出危害高、食品级接触安全差等的问题;在通过激光熔覆获得具有良好刀具性能的奥氏体不锈钢刀具的基础上,再将奥氏体不锈钢刀体的刀面

进行合理的划分,使得最后成品的新型奥氏体不锈钢厨用刀具具有防腐防锈性能佳、良好的硬度、良好的切削锋利度、良好的锋利耐用程度;本发明的刀面磨削顺序呈连贯式依次加工,其能够最大限度地做好刃口区域与过渡区域之间合理的顺滑平面,以促使奥氏体不锈钢刀体的刃口形成蛤刃角度;其次,由于刃口上采用激光熔覆有特殊配方的合金粉末hrc硬度高达60-63度,因此能够较大程度地提高刃口的硬度,且具有优越的韧性以及刀刃持久锋利度的提升。

9.本发明的上述技术目的是通过以下技术方案得以实现的:

10.新型奥氏体不锈钢厨用刀具的生产方法,包括以下步骤:

11.刀胚成型:提供奥氏体不锈钢刀体;

12.激光熔覆:通过高频率密度激光脉动熔覆工艺将低碳高铬马氏体合金粉末熔覆至所述奥氏体不锈钢刀体上;

13.回火处理:将所述奥氏体不锈钢刀体进行回火处理;

14.刀面磨削:将所述奥氏体不锈钢刀体的刀面划分为刃口区域、过渡区域、刀背区域;

15.端面磨削:沿着所述奥氏体不锈钢刀体的刃口轮廓线延伸方向,依次对所述刃口区域、所述过渡区域、所述刀背区域逐一进行区域端面磨削;

16.对所述奥氏体不锈钢刀体的刀面进行整体端面磨削;

17.开刃处理:对所述奥氏体不锈钢刀体进行开刃处理。

18.由此,本方案采用奥氏体不锈钢刀体,其能够有效解决传统马氏体不锈钢刀具所存在的防腐防锈性能低下、重金属析出危害高、食品级接触安全差等问题;其次,本方案通过在奥氏体不锈钢刀体的表面激光熔覆有一层低碳高铬马氏体合金粉末,以能够大大地提高刃口的耐腐蚀性和韧性,使其硬度能够达到hrc60-hrc63,从而解决了传统马氏体不锈钢刀具的耐腐蚀性能不足、良好锋利性能的持久度不足的问题。其次,本方案在奥氏体不锈钢刀体与低碳高铬马氏体合金粉末的结合上,采用高频率密度激光脉动熔覆工艺进行激光熔覆步骤,从而解决了传统两种金属焊接所存在的焊接变形和焊接裂纹的问题、以及传统激光熔覆工艺所存在的熔覆层塌陷、出现气孔的问题,进而提高了刀具的成平率和降低了激光熔覆的工艺成本,使得该种刀具加工方法能够更好地进行推广。

19.本发明将奥氏体不锈钢刀体的刀面进行合理的划分,以便于规划刀面磨削的加工路径;其次,通过对奥氏体不锈钢刀体的刀面磨削顺序进行合理的编排,先从刃口区域进行第一步的刀面磨削,由此第一步的刀面磨削位置为奥氏体不锈钢刀体切削性能体现的刃口区域,然后对过渡区域进行第二步的刀面磨削,紧接着对刀背区域进行第三步的磨削,最后再对奥氏体不锈钢刀体的整个刀面进行整体磨削;由此可见,本方案的刀面磨削顺序呈连贯式依次加工,因此能够最大限度地做好刃口区域与过渡区域之间合理的顺滑平面,相对于传统的刀面打磨工序,本方案的刃口区域与过渡区域之间能够避免形成凹凸不平的坎形凸起,以促使奥氏体不锈钢刀体的刃口形成蛤刃角度,进而提高用户的使用体验感。

20.综上所述,本方案在通过激光熔覆获得具有良好刀具性能的奥氏体不锈钢刀具的基础上,再将奥氏体不锈钢刀体的刀面进行合理的划分,使得最后成品的新型奥氏体不锈钢厨用刀具具有防腐防锈性能佳、良好的硬度、良好的切削锋利度、良好的锋利耐用程度。

21.在一些实施方式中,于所述激光熔覆步骤前,所述奥氏体不锈钢刀体设有刃口延

12%ti、1-2.5%v,其余量为fe。

32.由此,在刀体刃口处熔覆合金粉末增材层,以获取hrc为60-63度的高硬度高韧性刃口层,达到优秀的切割能力。

33.在一些实施方式中,轨道式工作平台包括x轴直线移动机构、y轴直线移动机构、以及z轴直线移动机构;x轴直线移动机构可移动式设置于y轴直线移动机构的活动端上,z轴直线移动机构可移动式设置于x轴直线移动机构的活动端上,激光熔覆机构设置于z轴直线移动机构的活动端上

34.由此,本方案通过x、y、z轴的三轴联动的轨道式工作平台采用多轴联动结构,其能够实现对激光熔覆机构输出端位置的准确控制,并且其通过直线模组运动进行驱动,具有精度高、稳定性好、工艺可控性高等优点,其能够地准确地对奥氏体不锈钢刀体的刀刃进行激光熔覆,以大幅度提高了刀刃熔覆的合格率。

35.在一些实施方式中,于刀面磨削步骤中,

36.通过第一磨刀砂轮对奥氏体不锈钢刀体的刀面进行端面粗磨,第一磨刀砂轮采用树脂砂轮,其中添加有以质量百分比计添加有25-35%的白刚玉材料;

37.通过第二磨刀砂轮对奥氏体不锈钢刀体的刀面进行端面过幼磨削,第二磨刀砂轮为合成橡胶砂轮,其中添加有以质量百分比计添加有10-15%黑刚玉、15%-20%陶瓷氧化铝。

38.由此,相对于传统用于端面粗磨的第一磨刀砂轮采用的棕刚玉材料砂轮,过幼磨削的第二磨刀砂轮采用的橡胶砂轮,本发明改变砂轮材料,有利于提高生产效率,提高刀具表面的平整度,提升用户在切割过程中的畅顺程度,提高体验感。

39.在一些实施方式中,于开刃处理包括:

40.多级开刃:

41.第一级开刃,对奥氏体不锈钢刀体粗开刃口,以形成刃口角度;

42.第二级开刃,对奥氏体不锈钢刀体进行过幼复开刃口,以减少切割阻力;

43.第三级开刃,对奥氏体不锈钢刀体修复开刃口,以修复粗开刃口和过幼复开刃口所留下的刃口夹角。

44.由此,传统的开刃方式为采用干式或湿式圆盘开刃机进行一次开刃,本方案通过对奥氏体不锈钢刀体进行多级开刃,将每一级开刃的特点及作用进行合理编排,以能够最大限度地保障奥氏体不锈钢刀体的刃口的锋利耐用度,从而减少日后用户重复磨削刀刃的次数,进而便于提高用户的使用体验。

45.在一些实施方式中,多级开刃还包括:第四级开刃,对奥氏体不锈钢刀体进行磨削刃口,以打磨表面的毛刺。

46.由此,本方案具体采用的是四级开刃,通过第四级开刃可有效地对表面的毛刺(例如批锋)进行有效的去除,以提高成品刀具的刀面顺滑程度。

47.在一些实施方式中,于第一级开刃,采用定角器对奥氏体不锈钢刀体粗开刃口,以形成刃口角度;

48.于第二级开刃,采用开刃机对奥氏体不锈钢刀体过幼开刃口;

49.于第三级开刃,采用开刃机对奥氏体不锈钢刀体修复开刃口;

50.于第四级开刃,采用千叶轮磨削刃口。

51.其中,定角器能够使奥氏体不锈钢刀体其中一侧边的刃口倾斜度达到12-13度,以能够最大限度地保障奥氏体不锈钢刀体的刃口的锋利耐用度,从而减少日后用户重复磨削刀刃的次数,进而便于提高用户的使用体验。

52.综上,本发明具有以下有益效果:

53.1、本方案的刀面磨削顺序呈连贯式依次加工,其能够最大限度地做好刃口区域与过渡区域之间合理的顺滑平面;

54.2、本方案的刃口区域与过渡区域之间能够不形成凹凸不平的坎形凸起,以促使奥氏体不锈钢刀体的刃口形成蛤刃角度,进而提高用户的使用体验感;

55.3、采用高频率密度激光脉动熔覆工艺将低碳高铬马氏体合金粉末熔覆至奥氏体不锈钢刀体,以解决传统两金属融合所存在的加工问题;

56.3、带多轴联动的激光熔覆输出端,可准确地对刀刃进行激光熔覆;

57.4、奥氏体不锈钢刀体具有良好的韧性以及锋利度的持久性;

58.5、超硬耐磨合金粉末材料能赋予刀刃表现良好的切割性能,能够最大限度地保障奥氏体不锈钢刀体的刃口的锋利耐用度,从而减少日后用户重复磨削刀刃的次数;

59.6、奥氏体不锈钢的材质作为刀体,具有防腐防锈性能佳、无重金属析出危害、食品级的接触安全。

60.总的来说,本发明的刀面磨削顺序呈连贯式依次加工,其能够最大限度地做好刃口区域与过渡区域之间合理的顺滑平面,以促使奥氏体不锈钢刀体的刃口形成蛤刃角度;其次,由于刃口上采用激光熔覆技术熔覆一层特殊配方的合金粉末硬度hrc高达60-63度,因此能够较大程度地提高刃口硬度,且具有优越的韧性以及刀刃持久锋利度的提升;刀具基材选用奥氏体不锈钢的材质,具有防腐防锈性能佳、无重金属析出危害、食品级的接触安全的优点。

附图说明

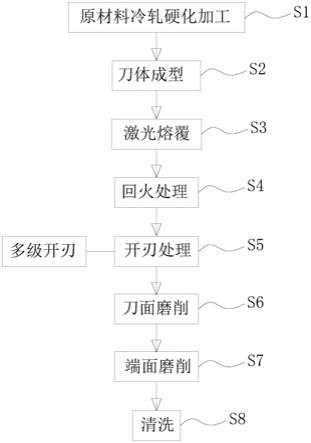

61.图1是本发明的工作流程图;

62.图2是本发明的刃口延长区在奥氏体不锈钢刀体上的位置关系示意图;

63.图3是图2中a处的放大图;

64.图4是图2中b处的放大图;

65.图5是本发明的开刃处理中的刃口区域的加工示意图;

66.图6是本发明的开刃处理中的过渡区域的加工示意图;

67.图7是本发明的开刃处理中的刀背区域的加工示意图;

68.图8是本发明的开刃处理中的刀面整体的加工示意图;

69.图9是本发明的轨道式工作平台与激光熔覆机构与第四轴直线移动机构与固定夹具的连接关系示意图。

70.附图标记:3、奥氏体不锈钢刀体;31、刃口区域;32、过渡区域;33、刀背区域;35、刃口延长区;351、起始延长区;352、结尾延长区;4、轨道式工作平台;41、x轴直线移动机构;42、y轴直线移动机构;43、z轴直线移动机构;5、激光熔覆机构;6、第四轴直线移动机构;7、固定夹具。

具体实施方式

71.以下结合附图对本发明作进一步详细说明。

72.实施例一:

73.新型奥氏体不锈钢厨用刀具的生产方法,如图1所示,包括以下步骤:

74.s1、对原材料冷轧硬化加工步骤:

75.选用厚度为3.5mm的软态原材料奥氏体不锈钢为奥氏体不锈钢刀体3的原材料进行冷轧硬化加工,加工压下率采用28%;当其完成冷轧硬化加工后,该硬态原材料的抗拉强度为t.s(n/mm2)850,屈服强度为y.s(n/mm2)800,硬度为hv280,以完成刀面硬度的获取,进而达到奥氏体不锈钢刀体3在使用过程中具备抗屈服的强度,达到不发生变形的硬度要求;

76.本方案通过采用300系列的奥氏体不锈钢作为刀具的材质,因此能够有效解决以下传统马氏体材质的刀具所具有的问题,具体如下:1、防腐防锈性能的保障问题;2、传统普通不锈钢材质所导致的重金属析出危害的问题;3、食品级接触安全问题。对应地,本方案的奥氏体不锈钢刀体3能够具有防腐防锈性能佳、良好的硬度、良好的切削锋利度、良好的锋利耐用程度的优点。

77.s2、刀胚成型步骤:

78.提供奥氏体不锈钢刀体3,即将s1中经过加工后的奥氏体不锈钢原材料作为刀胚制成奥氏体不锈钢刀体3。

79.s3、激光熔覆步骤:

80.通过高频率密度激光脉动熔覆工艺将低碳高铬马氏体合金粉末熔覆至奥氏体不锈钢刀体3上,具体如下:

81.如图2至图4所示,优选地,考虑到激光熔覆步骤中的激光熔覆机构5在开始时会有一个起火的过程和在结尾时会有一个收火的过程,而上述两个过程有可能会有对奥氏体不锈钢刀体3的刃口造成不必要的破坏。因此在进行激光熔覆步骤前,采用现有模具冲压成型或者激光切割成型的方式,在奥氏体不锈钢刀体3设有刃口延长区35,其能够避免激光熔覆的起始和结尾加工时时因为熔池固有的特性而导致奥氏体不锈钢刀体3的刃口不完整;刃口延长区35沿着奥氏体不锈钢刀体3的刃口轮廓线方向延伸并凸出于奥氏体不锈钢刀体3的两侧。刃口延长区35包括分别设置于奥氏体不锈钢刀体3刃口轮廓线方向两端的起始延长区351和结尾延长区352,起始延长区351和结尾延长区352的厚度与奥氏体不锈钢刀体3的厚度相匹配。

82.关于低碳高铬马氏体合金粉末,其为铁基合金粉末及碳化钛合金粉末的混合物,其粗细度为150-180目数,其中铁基合金粉末的质量占比为50-80%,碳化钛合金粉末的质量占比为20-50%;以质量百分比计,铁基合金粉末包括:0.2-0.5%mn、0.6-0.9%si、0.55-0.75%ni、15-18%cr、0.05-0.09%p、0.05-0.15%n、0.2-0.3%c、0.005-0.016%s、0.16-0.35%mo、0.15-0.2%nb、8-12%ti、1-2.5%v,其余量为fe。

83.具体地,在本实施例中,低碳高铬马氏体合金粉末中的铁基合金粉末和碳化钛合金粉末两者各占比50%,其中,以质量分数计,铁基合金粉末包括0.2%mn、0.6%si、0.5%ni、15%cr、0.05%p、0.05%n、0.2%c、0.005%s、0.16%mo、0.15%nb、8%ti、1%v,其余量为fe;

84.但不仅限于此,本实施例中,低碳高铬马氏体合金粉末中的铁基合金粉末还能够

是以下比例:以质量分数计,包括0.5%mn、0.9%si、0.75%ni、18%cr、0.09%p、0.15%n、0.3%c、0.016%s、0.35%mo、0.2%nb、12%ti、2.5%v,其余量为fe。

85.于激光熔覆步骤中,包括:激光熔覆机构5和轨道式工作平台4,激光熔覆机构5通过轨道式工作平台4进行高频率密度激光脉动熔覆工艺。由此,本方案的轨道式工作平台4采用多轴联动结构能够实现对激光熔覆设输出端位置的准确控制,并且其通过直线模组运动进行驱动,具有精度高、稳定性好、工艺可控性高等优点,其能够地准确地对奥氏体不锈钢刀体3的刀刃进行激光熔覆,以大幅度提高了刀刃熔覆的合格率。

86.于激光熔覆步骤中的高频率密度激光脉动熔覆工艺中,其激光熔覆速度为10-15mm/s,其脉动频率为3-5khz,其占空比为75-95%,其激光功率密度为250-350w/mm2。占空比是指在一个脉冲循环内,通电时间相对于总时间所占的比例。

87.由此,本方案提供了高频率密度激光脉动熔覆工艺的具体实施参数,采用高频率密度激光脉动熔覆工艺,其激光功率密度250-350w/mm2比传统的激光熔覆功率密度提高了1倍,其可以使两种不同熔点的材料都能充分熔化形成良好的冶金结合,针对性地解决了传统奥氏体不锈钢与马氏体合金粉末的熔点相差太大所衍生的系列问题(参考背景技术);其次,其熔覆速度提高到10-15mm/s,使的激光熔覆具有良好的加工效率;最后,再在激光熔覆工艺中采用脉动激光控制工艺,通过对激光出光的脉动频率和占空比的调制,以控制激光熔覆的熔池的表面张力,以防止熔池的垮塌,从而使单道熔覆的厚度达到2.5-3mm,进而减少多次进行单道熔覆的次数,其能够有效地提高加工的效率。

88.于s3中,在奥氏体不锈钢刀体3的材质为奥氏体不锈钢的前提下,本方案通过于奥氏体不锈钢刀体3的刀体刃口处熔覆特殊配比的合金粉末增材层,以获取hrc为60-63度的高硬度高韧性刃口层;由此可见,本实施例通过将奥氏体不锈钢材质的奥氏体不锈钢刀体3进行冷轧硬化加工处理,使到加工刀具3达到初步的硬度性能,然后再结合激光熔覆步骤的合金粉末,使奥氏体不锈钢刀体3的硬度和韧性获得进一步的提高,使奥氏体不锈钢刀体3能够获得优秀的切割能力。

89.而且在s3中,本方案的激光熔覆机构5与轨道式工作平台4相结合,通过对奥氏体不锈钢刀体3激光熔覆位置的准确把握和控制,以有效地提高奥氏体不锈钢刀体3上能够准确地激光熔覆有特殊成分配比的合金粉末,进而使奥氏体不锈钢刀体3的刃口硬度和韧性得到有效的提升。

90.s4、回火处理步骤:

91.将s3完成激光熔覆步骤后的奥氏体不锈钢刀体3放置到热处理炉中进行低温回火处理,其温度为160℃,其时间为4h(小时),随后将奥氏体不锈钢刀体3在热处理炉中加热保温后,切断热处理炉能源,使奥氏体不锈钢刀体3随热处理炉冷却。但不仅限于此,低温回火温度还能够是200℃,其时间为6h(小时)。在此温度内进行的回火工艺,经过反复试验,能进一步提高奥氏体不锈钢刀体3的韧性以及锋利度的持久性,进而获得刀具优秀的切割性能。

92.s5、开刃处理步骤;

93.对奥氏体不锈钢刀体3进行开刃处理,具体如下;

94.多级开刃步骤:

95.第一级开刃,采用定角器对奥氏体不锈钢刀体3粗开刃口,定角奥氏体不锈钢刀体3的其中一侧边的刃口倾斜度为12-13度,由奥氏体不锈钢刀体3的两侧边的夹角以形成刃

口初步角度,即奥氏体不锈钢刀体3两侧边的刃口倾斜度之和,并确定刃口的宽度;此时奥氏体不锈钢刀体3的刃口处于较为粗糙的状态;

96.第二级开刃,采用湿式圆盘开刃机对奥氏体不锈钢刀体3进行过幼复开刃口,使奥氏体不锈钢刀体3的刃口形成较为细腻的刀尖刃口,以减少奥氏体不锈钢刀体3的切割阻力,进而提高奥氏体不锈钢刀体3的切割性能;过幼是指当前步骤中开刃机所使用的砂轮目数比上一步骤中开刃机所使用的砂轮目数大,即更粗的目数;例如,上一步骤中开刃机使用120目数的砂轮进行定角度粗开刃口,接着在当前步骤中替换为400目数的砂轮进行重合式的过幼复开刃口。

97.第三级开刃,采用湿式圆盘开刃机对奥氏体不锈钢刀体3修复开刃口,以修复粗开刃口和过幼复开刃口所留下的刃口夹角,进而提高奥氏体不锈钢刀体3最终刃口的切割顺畅程度;

98.第四级开刃,采用皮质千叶轮对奥氏体不锈钢刀体3进行磨削刃口,以打磨奥氏体不锈钢刀体3表面残留的毛刺。

99.然后检查奥氏体不锈钢刀体3的刃口角度,通过布轮划口、麻轮拉口、试切报纸等工序对奥氏体不锈钢刀体3的锋利度进行检查。

100.由于奥氏体不锈钢刀体3在经过s3的激光熔覆步骤后,其会在自身刃口形成有由于激光熔覆合金粉末所导致的烧结凸起,因此于s5步骤前,本实施例优选地需要对经过s3激光熔覆步骤后的奥氏体不锈钢刀体3的刃口进行整体刀面进行端面磨削处理,将经过激光熔覆处理后的刃口厚度小于奥氏体不锈钢刀体3的刀体基材本身的厚度;在完成该优选步骤后再进行s5的多级开刃处理。

101.s6、刀面磨削步骤:

102.在实施例中,运用真空吸附原理,专用真空吸附夹具,靠真空吸力控制奥氏体不锈钢刀体3附着在夹具上从而进行端面磨削。

103.在s6步骤中,如图5-图8所示,将奥氏体不锈钢刀体3的刀面划分为刃口区域31、过渡区域32、刀背区域3;

104.s7、端面磨削步骤:

105.沿着奥氏体不锈钢刀体3的刃口轮廓线延伸方向,依次对刃口区域31、过渡区域32、刀背区域3逐一进行区域端面磨削;其中,刃口区域31和过渡区域32的加工路径与奥氏体不锈钢刀体3的刃口轮廓线相平行;

106.对奥氏体不锈钢刀体3的刀面进行整体端面磨削。

107.s8、清洗步骤:

108.采用温度为80℃、以质量百分比计含有2

‰

光亮剂及3

‰

除蜡水的温水中浸泡30分钟左右,以清洗掉s6和s7步骤中皮质千叶轮所遗留的蜡渍,进而恢复奥氏体不锈钢刀体3的表面光亮洁净度;最后放置于自动清洗机进行清洗烘干。

109.本方案将奥氏体不锈钢刀体3的刀面进行合理的划分,以便于规划刀面磨削的加工路径;其次,通过对奥氏体不锈钢刀体3的刀面磨削顺序进行合理的编排,先从刃口区域31进行第一步的刀面磨削,由此第一步的刀面磨削位置为奥氏体不锈钢刀体3切削性能体现的刃口区域31,然后对过渡区域32进行第二步的刀面磨削,紧接着对刀背区域3进行第三步的磨削,最后再对奥氏体不锈钢刀体3的整个刀面进行整体磨削;

110.由此可见,本方案的刀面磨削顺序呈连贯式依次加工,因此能够最大限度地做好刃口区域31与过渡区域32之间合理的顺滑平面,相对于传统的刀面打磨工序,本方案的刃口区域31与过渡区域32之间能够不形成凹凸不平的坎形凸起,以促使奥氏体不锈钢刀体3的刃口形成蛤刃角度,不容易发生由于刀具推着待切割物品移动所引起的推刀动作,进而提高用户的使用体验感。

111.表1切割性能实验数据表

[0112][0113]

表1为利用同一批原材料按照上述实施例的加工方法完成加工后的切割性能实验数据表,其中第1次、第2次、第3次是指刃口硬度的检测次数,目的是减少测量设备或外界因素所导致的实验数据误差,以保证实验数据的客观真实性;其中刃口角度为奥氏体不锈钢刀体3的两侧边倾斜度之和;由此可见,本方案的生产方法生产出的新型奥氏体不锈钢厨用刀具的刃口硬度为hrc60-63,其锋利耐用程度以欧盟is0842-5标准检测为准,处于优等级水平,具体为:初始锋利度icp>110,具体是以切割3刀为准;锋利耐用度tcc>500,具体是以切割60刀为准;而传统的马氏体不锈钢hrc为53-56,锋利耐用程度处于一般水平,具体为:icp50-80、tcc100-280,相比而言,本发明的刀具具有更好的切割性能。

[0114]

于刀面磨削中,由于刃口区域31和过渡区域32的加工路径与奥氏体不锈钢刀体3的刃口轮廓线相平行,以便于有效地提高刃口区域31和过渡区域32之间连接处的顺滑程度,以使得奥氏体不锈钢刀体3的刀面更加顺滑,进而调高用户的使用体验。

[0115]

在本实施例中,刃口区域31占奥氏体不锈钢刀体3的刀面面积的10%,过渡区域32占奥氏体不锈钢刀体3的刀面面积的35%。本方案通过对刃口区域31以及过渡区域32的加工面积进行设计以及控制,其可有效地提高刃口区域31和过渡区域32之间连接处的顺滑程度,以使得奥氏体不锈钢刀体3的刀面更加顺滑,进而调高用户的使用体验。

[0116]

在本实施例中,轨道式工作平台4包括x轴直线移动机构41、y轴直线移动机构42、以及z轴直线移动机构43;x轴直线移动机构41可移动式设置于y轴直线移动机构42的活动端上,z轴直线移动机构43可移动式设置于x轴直线移动机构41的活动端上,激光熔覆机构5设置于z轴直线移动机构43的活动端上;具体地,x轴直线移动机构41、y轴直线移动机构42、以及z轴直线移动机构43为导轨滑块的移动机构;本方案的多轴定制机器能增加磨削奥氏体不锈钢刀体3刀面过程的磨斜力度,其能够更加精准的控制刀片磨削后的平整度。但不仅

限于此,轨道式工作平台4还能够是采用xyz轴坐标系的六轴的运动机构。

[0117]

本方案通过x、y、z轴的三轴联动的轨道式工作平台4采用多轴联动结构,其能够实现对激光熔覆机构5输出端位置的准确控制,并且其通过直线模组运动进行驱动,具有精度高、稳定性好、工艺可控性高等优点,其能够地准确地对奥氏体不锈钢刀体3的刀刃进行激光熔覆,以大幅度提高了刀刃熔覆的合格率。

[0118]

在本实施例中,如图9所示,轨道式工作平台4上设有第四轴直线移动机构6,第四轴直线移动机构6的活动端上设有固定夹具7,奥氏体不锈钢刀体3安装于固定夹具7内;本方案通过将轨道式工作平台4与第四轴直线移动机构6相结合,采用简单的结构以形成四轴的运动机构,再配合上直线模组反应快、精度高的特点,本方案具有较高的激光熔覆加工精度。

[0119]

于s5的刀面磨削步骤中,通过第一磨刀砂轮对奥氏体不锈钢刀体3的刀面进行端面粗磨,第一磨刀砂轮采用树脂砂轮,其中添加有以质量百分比计含有25%白刚玉材料;通过第二磨刀砂轮对奥氏体不锈钢刀体3的刀面进行端面过幼磨削,第二磨刀砂轮采用合成橡胶砂轮,其中添加有以质量百分比计含有10%黑刚玉材料、20%陶瓷氧化铝材料。

[0120]

相对于传统用于端面粗磨的第一磨刀砂轮采用的棕刚玉材料砂轮,过幼磨削的第二磨刀砂轮采用的橡胶砂轮,本发明改变砂轮材料,有利于提高生产效率,提高刀具表面的平整度,提升用户在切割过程中的畅顺程度,提高体验感。

[0121]

传统的开刃方式为采用干式或湿式圆盘开刃机进行一次开刃,本方案通过对奥氏体不锈钢刀体3进行多级开刃,将每一级开刃的特点及作用进行合理编排,以能够最大限度地保障奥氏体不锈钢刀体3的刃口的锋利耐用度,从而减少日后用户重复磨削刀刃的次数,进而便于提高用户的使用体验。

[0122]

定角器能够使奥氏体不锈钢刀体3其中一侧边的刃口倾斜度达到12-13度,以能够最大限度地保障奥氏体不锈钢刀体3的刃口的锋利耐用度,从而减少日后用户重复磨削刀刃的次数,进而便于提高用户的使用体验。

[0123]

有益效果

[0124]

本方案采用奥氏体不锈钢刀体3,其能够有效解决传统马氏体不锈钢刀具所存在的防腐防锈性能低下、重金属析出危害高、食品级接触安全差等问题;其次,本方案通过在奥氏体不锈钢刀体3的表面激光熔覆有一层低碳高铬马氏体合金粉末,以能够大大地提高刃口的耐腐蚀性和韧性,使其硬度能够达到hrc60-hrc63,从而解决了传统马氏体不锈钢刀具的耐腐蚀性能不足、良好锋利性能的持久度不足的问题。其次,本方案在奥氏体不锈钢刀体3与低碳高铬马氏体合金粉末的结合上,采用高频率密度激光脉动熔覆工艺进行激光熔覆步骤,从而解决了传统两种金属焊接所存在的焊接变形和焊接裂纹的问题、以及传统激光熔覆工艺所存在的熔覆层塌陷、出现气孔的问题,进而提高了刀具的成平率和降低了激光熔覆的工艺成本,使得该种刀具加工方法能够更好地进行推广。

[0125]

最后,本发明将奥氏体不锈钢刀体3的刀面进行合理的划分,以便于规划刀面磨削的加工路径;在通过激光熔覆获得具有良好刀具性能的奥氏体不锈钢刀具的基础上,再将奥氏体不锈钢刀体3的刀面进行合理的划分,使得最后成品的新型奥氏体不锈钢厨用刀具具有防腐防锈性能佳、良好的硬度、良好的切削锋利度、良好的锋利耐用程度。

[0126]

实施例二

[0127]

一种低碳高铬马氏体合金粉末,其能够应用于实施例一的新型奥氏体不锈钢厨用刀具的生产方法,其为铁基合金粉末及碳化钛合金粉末的混合物,其粗细度为150-180目数,其中铁基合金粉末的质量占比为50-80%,碳化钛合金粉末的质量占比为20-50%;以质量百分比计,铁基合金粉末包括0.2-0.5%mn、0.6-0.9%si、0.55-0.75%ni、15-18%cr、0.05-0.09%p、0.05-0.15%n、0.2-0.3%c、0.005-0.016%s、0.16-0.35%mo、0.15-0.2%nb、8-12%ti、1-2.5%v,其余量为fe。由此,在刀体刃口处熔覆合金粉末增材层,以获取hrc为60-63度的高硬度高韧性刃口层,达到优秀的切割能力。

[0128]

具体地,在本实施例中,低碳高铬马氏体合金粉末中的铁基合金粉末和碳化钛合金粉末两者各占比50%,其中,以质量分数计,铁基合金粉末包括0.2%mn、0.6%si、0.5%ni、15%cr、0.05%p、0.05%n、0.2%c、0.005%s、0.16%mo、0.15%nb、8%ti、1%v,其余量为fe;

[0129]

但不仅限于此,本实施例中,低碳高铬马氏体合金粉末中的铁基合金粉末还能够是以下比例:以质量分数计,包括0.5%mn、0.9%si、0.75%ni、18%cr、0.09%p、0.15%n、0.3%c、0.016%s、0.35%mo、0.2%nb、12%ti、2.5%v,其余量为fe。

[0130]

在激光熔覆步骤中,将现有常规的马氏体合金粉末激光熔覆至奥氏体不锈钢材质的刀具上会出现裂开、蹦脆等不良现象,由此可见,现有常规的马氏体合金粉末与奥氏体不锈钢无法通过激光熔覆做到良好的结合;由此可见,本方案所提供的低碳高铬马氏体合金粉末能够有效地解决马氏体合金粉末与奥氏体不锈钢的结合难题。

[0131]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1