一种焦炉与气基竖炉耦合系统及其运行方法与流程

1.本发明属于冶金领域,具体涉及一种焦炉与气基竖炉耦合系统及其运行方法。

背景技术:

2.现有的气基竖炉直接还原工艺是将一部分竖炉自产粗煤气净化处理成为竖炉自产净化煤气,然后将天然气和竖炉自产净化煤气混合后,通过燃料气燃烧加热,燃烧加热产生的烟气换热后排入大气,天然气和竖炉自产净化煤气的混合气被加热后成为还原气,还原气再从竖炉还原段喷入竖炉内。喷入竖炉内的还原气体与铁氧化物料直接接触,逆向运行,炉内的物料依靠自身重力从上往下运行,而高温还原气体是从下往上运行的,在运行过程中,还原气将铁氧化物还原成直接还原铁。

3.如,申请号:cn201910952204.8,名称为,一种用于生产还原气的新型重整炉的专利提出,气基还原铁(俗称,海绵铁)的主要问题是解决还原气的生产,该专利重整炉包括辐射室箱体,重整炉管,燃烧器,过渡段以及对流段;所述的重整炉管成2m排立式并联布置于辐射室箱体内;一排重整炉管对应一根重整原料气进口支干管,每根重整原料气进口支干管上开设与每排重整炉管数量相同的分支,通过柔性管将重整炉管气体进口与重整原料气进口支干管相连;燃烧器成(2m+1)排布置于辐射室下方底壁板;重整炉管气体出口通过斜三通与冷壁支管连接;过渡段是辐射室箱体的两侧壁板上方设有若干个过渡段分支管引出至过渡段分支干管,两分过渡段分支干管在辐射室箱体的一端汇集成过渡段总管;过渡段总管与对流段相连,所述的对流段通过引风机与烟囱相连;所述的对流段由≥4个换热器组成,所述换热器为急速蒸发器、重整原料预热器、蒸汽过热器、脱硫焦炉气预热器、炉顶气预热器和燃烧空气预热器中的至少4种。过渡段出口1200℃的高温烟气,经对流段回收热量,使烟气温度降至100℃以下。又如,专利申请号201210379144.3,名称为一种利用富ch4煤气生产海绵铁的直接还原工艺的专利提出,“将经调压后的富ch4煤气和依次经降温、除尘、及加压处理后的气基竖炉炉顶气输入外部转化炉,并向外部转化炉中补充作为ch4发生改质反应氧化剂的蒸汽,使外部转化炉中的ch4、h2o和co2在催化剂作用下发生改质反应生成主要包括co和h2的高温还原煤气”,“转化炉出口的还原煤气的温度为850℃”。

4.现有气基竖炉缺点是:1、外热燃烧加热炉管内的原料气,会造成燃烧产生的大量烟气外排,污染环境。2、催化剂需定期更换,降低设备作业率:定期更换催化剂,造成停产,增加运行成本;3、用传统管式加热炉加热原料气,能耗高:midrex、hyl、pered和energiron-zr工艺采用燃料加热炉管外壁,从而加热管内还原气的方式,这种外燃加热的方式,能耗高。4、投资大:气基竖炉的midrex工艺、hyl工艺和pered工艺的还原气加热系统结构复杂,投资大。

技术实现要素:

5.本发明是要解决上述的技术问题,而提供一种焦炉与气基竖炉耦合系统及其运行方法。

6.本发明的焦炉与气基竖炉耦合系统包括焦炉6和气基竖炉1,焦炉6的多个碳化室62和/或多个燃烧室61的顶部设有密闭通路,密闭通路置于焦炉6的炉顶耐火材料中,密闭通路的一端与载有冷还原气的管路连通,另一端通过管路与气基竖炉风口11连通。

7.本发明的焦炉与气基竖炉耦合系统的运行方法为:冷还原气经密闭通路流经焦炉6的多个碳化室62和/或多个燃烧室61的顶部,利用焦炉6的碳化室62和/或燃烧室61的顶部热量将密闭通路内的还原气加热,加热后的还原气直接或再经调温和调整成分由气基竖炉风口11进入气基竖炉1内,在气基竖炉1内热还原气与铁氧化物逆向运动并发生反应,生成直接还原铁和竖炉煤气,直接还原铁由气基竖炉1的下部排出,竖炉煤气由气基竖炉顶部煤气出口热煤气管路12排出,成为气基竖炉炉顶煤气。

8.与现有技术相比,本发明方法具有以下有益效果:

9.一、与原技术使用独立庞大的气基竖炉还原气加热及回收系统相比,本发明还原气利用焦炉的热量系统来加热气基竖炉的还原气,大幅度减少了气基竖炉还原气加热系统的设备,降低了投资;同时由于气基竖炉还原气的加热过程充分利用了焦炉煤气的炉顶热量,使得焦炉和气基竖炉的整体热能利用率提高;

10.二、气基竖炉还原气加热系统不需要外燃加热,无烟气排放;

11.三、气基竖炉还原气加热系统不使用催化剂,无需停产更换催化剂;

12.四、经非催化部分氧化法转化的富烃气需先脱出一部分h2气,一方面有利于降低转化后还原气成分中的水含量,提高还原气有效成分;另一方面还能调节适宜的h2/co比值。

13.五、经非催化部分氧化法转化的还原气中水含量较高,加入富烃气中烃的转化能消耗一部分水,有利于降低还原气中的水分,还原气中含有适量的烃成分,也有助于气基竖炉内的渗碳反应,增加还原铁的碳含量。

附图说明

14.图1为试验一的焦炉与气基竖炉耦合系统的部分结构示意图;

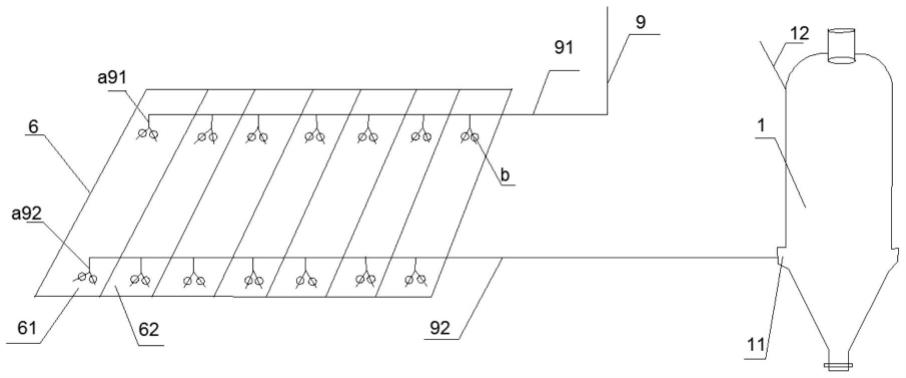

15.图2为试验一的还原气管线布置图;

16.图3为试验二的焦炉与气基竖炉耦合系统的部分结构示意图;

17.图4为试验二中位于焦炉炉顶的还原气管线布置图;

18.图5为试验三的焦炉与气基竖炉耦合系统的部分结构示意图;

19.图6为试验三中位于焦炉炉顶的还原气管线布置图;

20.图7为试验四的焦炉与气基竖炉耦合系统的部分结构示意图;

21.图8为试验四中位于焦炉炉顶的还原气管线的布置图;

22.图9为试验五的焦炉与气基竖炉耦合系统的部分结构示意图;

23.图10为试验五中焦炉的正视外观示意图;

24.图11为试验五中位于焦炉炉顶的还原气管线的布置图;

25.图12为试验六的焦炉与气基竖炉耦合系统的部分结构示意图;

26.图13为试验七的焦炉与气基竖炉耦合系统的部分结构示意图。

27.图中标记为:1-气基竖炉,2-非催化部分氧化转化炉,3-烧嘴,4-氧气管路,5-焦炉煤气集气管出口管路,6-焦炉,7-水蒸气管路,8-生物质气管路,9-(h2+co)气体管路,11-竖

炉风口,12-竖炉炉顶出口热煤气管路,121-降温除尘后的第一股气基竖炉炉顶煤气管路,122-降温除尘后的第二股气基竖炉炉顶煤气管路,123-脱出co2后的第一股气基竖炉炉顶煤气管路,91-冷还原气总管,92-热还原气总管,13-竖炉热煤气换热器,14-除尘装置,15-竖炉炉顶煤气压缩机,16-脱co2装置,21-非催化部分氧化炉出口还原气管路,51-焦炉煤气净化系统,52-焦炉煤气压缩机,53-焦炉煤气管路,54-脱h2装置,55-h2气,56-co气管路,57-第二焦炉煤气管路,61-焦炉燃烧室炉顶,62-焦炉碳化室炉顶,63-焦炉煤气上升管,631-焦炉煤气上升管上安装的换热器,64-焦炉煤气集气管,91-冷还原气总管路、a91-连通冷还原气总管的支管,92-热还原气总管,a92-连通热还原气总管的支管,a1、a2、a3、a4、a5-分别为子支管,b-阀门,c-碳化室排烟孔。

具体实施方式

28.具体实施方式一:本实施方式为一种焦炉与气基竖炉耦合系统,如图1-图13所示,具体包括焦炉6和气基竖炉1,选取焦炉的多个碳化室62和/或多个燃烧室61,所选取的每个碳化室62和/或每个燃烧室61的顶部设有密闭通路,密闭通路置于焦炉6的炉顶耐火材料中,密闭通路的一端与载有冷还原气的管路连通,另一端通过管路与气基竖炉风口11连通。

29.具体实施方式二:本实施方式与具体实施方式一不同的是:所述的密闭通路与气基竖炉风口11之间的管路还连通非催化部分氧化转化炉出口管路,非催化部分氧化转化炉煤气进口管路连通含焦炉煤气的富烃气管路。其他与具体实施方式一相同。

30.具体实施方式三:本实施方式与具体实施方式二不同的是:富烃气管路先连通焦炉煤气上升管预热器后再与非催化部分氧化法转化炉的进口管路连通。其他与具体实施方式二相同。

31.具体实施方式四:本实施方式与具体实施方式二不同的是:密闭通路与气基竖炉风口之间的管路除连通非催化部分氧化转化炉出口管路外还连通富烃气管路。其他与具体实施方式二相同。

32.具体实施方式五:本实施方式与具体实施方式二不同的是:密闭通路与气基竖炉风口之间的管路除连通非催化部分氧化转化炉出口管路外还连通co气管路。其他与具体实施方式二相同。

33.具体实施方式六:本实施方式为具体实施方式一至五之一不同的是:密闭通路连通冷还原气的一端至少与载有气基竖炉炉顶净化煤气的管路出口连通,气基竖炉炉顶净化煤气为气基竖炉炉顶煤气经预热、除尘、脱水和脱co2后的产物。其他与具体实施方式一至五之一相同。

34.具体实施方式七:本实施方式为具体实施方式一至五之一不同的是:密闭通路以直管路、蛇形管路或u型管路位于碳化室和/或燃烧室顶部耐火材料内。其他与具体实施方式一至五之一相同

35.具体实施方式八:本实施方式与具体实施方式七不同的是根据对还原气加热的温度要求布置密闭通路在碳化室和/或燃烧室顶部耐火材料中的高度位置。其他与具体实施方式七相同。

36.具体实施方式九:本实施方式与具体实施方式八不同的是:密闭通路在耐火材料内设有多层密闭通路。其他与具体实施方式八相同。

37.具体实施方式十:本实施方式与具体实施方式一不同的是:密闭通路的两端设有阀门。其他与具体实施方式一相同。

38.具体实施方式十一:本实施方式为具体实施方式一的焦炉与气基竖炉耦合系统的运行方法:冷还原气经密闭通路流经焦炉6的多个碳化室62和/或多个燃烧室61的顶部,利用焦炉6的碳化室62和/或燃烧室61的顶部热量将密闭通路内的还原气加热,加热后的还原气直接或再经调温和调整成分后由气基竖炉风口11进入气基竖炉1内,在气基竖炉1内热还原气与铁氧化物逆向运动并发生反应,生成直接还原铁和竖炉煤气,直接还原铁由气基竖炉1的下部排出,竖炉煤气由气基竖炉顶部煤气出口热煤气管路12排出,成为气基竖炉炉顶煤气。

39.具体实施方式十二:本实施方式与具体实施方式十一不同的是:经焦炉碳化室和/或燃烧室顶部,将冷还原气加热到850℃~1000℃后直接由气基竖炉风口进入气基竖炉。其他与具体实施方式十一相同。

40.具体实施方式十三:本实施方式与具体实施方式十一不同的是:冷还原气流经焦炉碳化室和/或燃烧室顶部后,被加热到500℃~1000℃;至少含有一种焦炉煤气的富烃气经非催化部分氧化法转化成1100℃~1300℃的另一种热还原气,将两种还原气混合后,由气基竖炉风口进入气基竖炉。其他与具体实施方式十一相同。

41.具体实施方式十四:本实施方式与具体实施方式十三不同的是:富烃气先经焦炉煤气上升管预热到200℃~500℃后,再经非催化部分氧化法转化成1100℃~1300℃的另一种热还原气。其他与具体实施方式十三相同。

42.具体实施方式十五:本实施方式与具体实施方式十三或十四不同的是:经非催化部分氧化法转化的富烃气需先脱出至少一部分h2气。其他与具体实施方式十三或十四相同。

43.具体实施方式十六:本实施方式与具体实施方式十一至十三之一不同的是:冷还原气至少一部分来源于气基竖炉炉顶煤气,将气基竖炉炉顶煤气的一部分经换热、除尘、脱水、脱co2后成为冷还原气。其他与具体实施方式十一至十三之一相同。

44.用以下试验对本发明进行验证:

45.试验一:本试验为一种焦炉与气基竖炉耦合系统及其运行方法,见图1和图2所示,通过风机将(h2+co)气体管路9内的冷还原气(h2+co》90%)加压后引导至焦炉炉顶6上的冷还原气总管路91,冷还原气总管路91沿焦炉一侧(机侧或焦侧)布置,冷还原气总管路91横跨多个碳化室62和多个燃烧室61,碳化室62和燃烧室61交替布置(现有技术),冷还原气总管91上连通有多个支管a91,碳化室62和燃烧室61各对应一个支管a91,每个支管a91又分为两个子支管a1和a2(图2所示),a1和a2的下部埋入碳化室62和燃烧室61炉顶的耐火材料中,并从碳化室62和燃烧室61炉顶的一侧(机侧或焦侧)连通到另一侧(焦侧或机侧),再从另一侧(焦侧或机侧)的炉顶穿出(见图2,图2中虚线表示埋在耐火材料中),每个在碳化室62和燃烧室61穿出的子支管a1和a2并联后成为支管a92,支管a92再并联后形成热还原气总管92;冷还原气依次经冷还原气总管91、支管a91、子支管a1和a2和支管a92汇总到热还原气总管92,当冷还原气流经焦炉碳化室62和燃烧室61的顶部时,管内的冷还原气被焦炉碳化室62和燃烧室61的顶部热量加热,由于碳化室62和燃烧室61顶部的温度不同,流经碳化室62顶部的还原气被加热的温度小于燃烧室61顶部的还原气被加热的温度,汇总到热还原气总

管92后温度为850℃~1000℃,再由气基竖炉风口11进入气基竖炉1;在气基竖炉1内,热还原气与铁氧化物逆向运动,并发生反应,生成直接还原铁和竖炉煤气,直接还原铁由气基竖炉1的下部排出,竖炉煤气经气基竖炉顶热煤气出口管路12排出;埋在碳化室62和燃烧室61顶部耐火材料中的子支管a1和a2的主体部分是直管路,子支管a1和a2的两端均设有阀门b;(h2+co)气体中的h2气从焦炉煤气中提取,co气从转炉或高炉煤气中提取。

46.试验二:如图3和图4所示,本试验与试验一不同的是:竖炉煤气依次经过气基竖炉1的炉顶热煤气出口管路12、竖炉热煤气换热器13和除尘装置14后分成两股气流管路,分别为第一股气流管路为121和第二股气流管路为122;第一股气流管路121再依次与竖炉炉顶煤气压缩机15、脱co2装置16和脱出co2后的第一股气基竖炉炉顶煤气管路123进口连通;(h2+co)气体管路9和脱出co2后的第一股气基竖炉炉顶煤气管路123出口并联后与冷还原气总管91进口连通;如果气基竖炉炉顶煤气硫含量高,在脱co2装置16前还需设置脱硫装置;第二股气流管路122作为焦炉燃气用管路;每个支管a91连通一个蛇形子支管a3,子支管a3另一端与支管a92连通,蛇形子支管a3仅在碳化室62炉顶布置,虚线表示埋在耐火材料中。

47.试验三:如图5和图6所示,本试验与试验二不同的是:焦炉6炉顶上的冷还原气总管91进口只连通脱出co2后的第一股气基竖炉炉顶煤气管路123的出口;每个支管a91连通两个上下层布置的u型子支管a4和a5,子支管a4和a5的另一端与支管a92连通,冷还原气总管91和热还原气总管92位于焦炉的同侧(机侧或焦侧),虚线表示埋在耐火材料中,每个支管a91对应一个碳化室62和燃烧室61;炉顶煤气管路123内的煤气经焦炉碳化室62和燃烧室61炉顶加热后到达热还原气总管92内的炉顶煤气温度约为500℃~1000℃;焦炉煤气上升管63与碳化室62连接,焦炉煤气上升管63上安装换热器631,焦炉煤气经焦炉煤气上升管63与生物质气管路8中的生物质气在焦炉煤气集气管64中混合,混合后由焦炉煤气集气管出口管路5依次连通焦炉煤气净化系统51、焦炉煤气压缩机52和焦炉煤气上升管上安装的换热器631(提供热量),焦炉煤气和生物质气的混合煤气经过上述工艺处理成为200~500℃的焦炉煤气和生物质气的净化煤气,该煤气经焦炉煤气的管路53与非催化部分氧化转化炉2上的烧嘴3的煤气通路连通,蒸汽管路7连通非催化部分氧化转化炉2上的烧嘴3的蒸汽通路,氧气管路4经竖炉热煤气换热器13后连通非催化部分氧化转化炉2上的烧嘴3的氧气通路;在非催化部分氧化转化炉2内,烧嘴3喷出的混合煤气与氧气和蒸汽发生部分氧化转化反应生成h2和co为主要成分的还原气,通过生物质气和焦炉煤气的配比调整还原气中的h2/co的比值,非催化部分氧化转化炉2出口还原气管路21内还原气温度约为1100℃~1300℃;将非催化部分氧化转化炉出口还原气管路21与热还原气总管92并联后再与气基竖炉风口11连通,非催化部分氧化转化炉出口还原气管路21与热还原气总管92并联后形成的混合热还原气的温度为900℃~1050℃,h2/co约为1.6~2.5。

48.试验四:如图7和图8所示,本试验与试验三不同的是:每个支管a91连通一个u型子支管a5,子支管a5的另一端与支管a92连通;焦炉煤气中不混入生物质气,焦炉煤气集气管出口管路5与脱h2装置54连通后再连通焦炉煤气净化系统51,焦炉煤气脱出部分h2气55后有利于降低在非催化部分氧化炉内转化后还原气成分中的水含量,提高还原气有效成分;根据h2/co比值的要求,确定脱出的h2气是否加入冷还原气91管路中以及加入的气量。

49.试验五:如图9、10和11所示,与试验一不同之处是:每个支管a91的并联子支管a1和a2从焦炉的机侧炉门上部且靠近焦炉炉柱65处进入至焦炉焦侧炉门上部,靠近焦炉炉柱

65处穿出,再并联成为支管a92;这个方案便于更换子支管a1和a2,更换时关闭阀门b,抽出子支管a1和a2即可。66为焦炉保护板,67为焦炉炉门框;子支管a1和a2也可以从焦炉的焦侧炉门上部且靠近焦炉炉柱65处进入至焦炉机侧炉门上部穿出。

50.试验六:如图12和图8所示,与试验四不同之处是:焦炉煤气中不混入生物质气,脱出co2后的第一股气基竖炉炉顶煤气管路123的出口与co气管路56并联后与焦炉炉顶上的冷还原气总管91进口连通;co气从联合钢厂的转炉煤气、高炉煤气、电炉煤气中提取。加入co气一方面有利于降低大量循环使用气基竖炉炉顶煤气时,出现的还原气中惰性气体富集的问题,提高还原气有效成分;另一方面还能调节适宜的h2/co比值。

51.试验七:如图13和图8所示,与试验六不同之处是:焦炉炉顶上的冷还原气总管91进口只与脱出co2后的第一股气基竖炉炉顶煤气管路123的出口连通;经焦炉煤气上升管换热器631预热到200℃~500℃的焦炉煤气分成两个管路,第一焦炉煤气管路53与非催化部分氧化转化炉2上的烧嘴3的煤气通路连通,第二焦炉煤气管路57与非催化部分氧化转化炉2的出口还原气管路21连通后再与热还原气总管92连通,然后再与气基竖炉风口11连通,这有助于第二焦炉煤气管路57中的烃类成分,与非催化部分氧化转化炉出口还原气管路21中的水分反应,分解成h2和co,有效降低还原气中的水含量,未反应的烃进入竖炉内还有助于渗碳。此方案,优选炉顶煤气管路123内的煤气经焦炉碳化室和/或燃烧室炉顶加热后,到达热还原气总管92内的炉顶煤气温度范围800℃~1000℃。

52.上述七个试验中位于焦炉碳化室62和燃烧室61顶部的支管a1、a2、a3、a4、a5、a92为耐高温金属管路,热还原气总管92内装有耐火材料内衬;耐高温金属管路避开碳化室的导烟孔c(或装煤孔)和燃烧室的看火孔。通过布置耐高温金属管路在碳化室62和燃烧室61炉顶沿焦炉高度方向的位置作为控制支管a92内气体温度的一种方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1