一种超声振动辅助磨削下基于单颗磨粒的磨削力预测方法

1.本发明涉及超声振动辅助磨削加工领域,尤其涉及一种超声振动辅助磨削下基于单颗磨粒的磨削力预测方法。

背景技术:

2.以先进陶瓷、光学玻璃为代表的硬脆材料因具有高强硬度、低密度、耐高温、耐腐蚀、比刚度大等优良性能得到了广泛应用。一直以来,磨削是对硬脆材料进行机械加工的主要方式,但由于硬脆材料具有高硬脆性、低韧性的特点,属于难加工材料,所以常规的磨削方式在加工硬脆材料时往往会出现表面裂纹、亚表面损伤等现象,且砂轮磨损较严重、加工效率难以提高。超声振动辅助磨削在硬脆材料精密加工方面具有显著优势,如降低磨削力和磨削温度、提高材料去除率、减少砂轮磨损、提高加工表面完整性等。

3.磨削力是磨削加工中的一个重要参数,是加工过程的集中体现,也与磨粒磨损、工件加工质量存在密切的规律关系。研究磨削力对揭示加工机理并了解加工机理与加工结果的规律具有重要作用。从单颗磨粒角度研究磨削加工机理是一种简化而有效的手段,尽管与实际的磨削加工工艺有很大差别,但复杂的磨削过程是由若干个单颗磨粒在磨削区域的集成结果,且单颗磨粒不会受到其他磨粒的影响,很大程度上降低了研究难度。因此,利用单颗磨粒运动或加工机理建立磨削力预测模型是探究总磨削力的基础,对了解磨削过程具有很大帮助。尽管目前研究从不同角度构建了单颗磨粒磨削力预测模型,但并未形成完善体系,且预测的准确度和普适性都不高。

技术实现要素:

4.本发明提供一种超声振动辅助磨削下基于单颗磨粒的磨削力预测方法,以解决上述技术问题。

5.为解决上述技术问题,本发明提供一种超声振动辅助磨削下基于单颗磨粒的磨削力预测方法,包括如下步骤:

6.s100:基于超声振动原理,获取单颗磨粒在超声椭圆振动辅助条件下的运动学特征;

7.s200:基于磨削原理与超声椭圆振动对磨削力的影响规律,分别建立各磨削分力的数学模型,所述磨削分力至少包括:切屑变形力、磨粒切刃与工件滑擦的第一摩擦力以及切屑流出工件表面的第二摩擦力;每种所述磨削分力包括法向力、切向力和轴向力;

8.s300:基于各个所述磨削分力的数学模型,建立单颗磨粒磨削力初始模型,所述初始模型适用于无超声振动辅助的普通磨削、超声振动辅助磨削以及超声椭圆振动磨削三种加工条件;

9.s400:基于磨削试验获取各加工条件下所述初始模型的模型参数,获得各加工条件下的单颗磨粒磨削力预测模型;

10.s500:采用所述预测模型预测磨削力。

11.较佳地,步骤s100包括:

12.s110:根据砂轮与工件的位置建立三维坐标系m-xyz,获取单颗磨粒在坐标系m-xyz中的运动学方程,并基于所述运动学方程计算单颗磨粒在各坐标方向上的运动分速度v

x

、vy、vz;

13.s120:分别获取椭圆振动信号和组成所述椭圆振动信号的两个方向垂直的原始振动信号的表达方程,并求取各振动信号的振动速度vu、v

y1

、v

z1

;

14.s130:获取单颗磨粒在磨削弧区的合成速度ve;

15.s140:分别计算椭圆振动信号的振动速度vu和合成速度ve与磨削方向的夹角β、α,其中,β、α随时间t周期性变化。

16.较佳地,所述椭圆振动信号的振动速度vu和合成速度ve与磨削方向的夹角β、α的计算公式分别为:

[0017][0018][0019]

其中,vs为砂轮线速度;t为运动时间;vw为工件进给速度;ay、az分别为y、z方向的超声振幅,且az/ay=λ;w为超声振动角频率,w=2πf,f为超声振动频率;分别为y、z方向振动的初始相位角,

[0020]

较佳地,步骤s200中,建立所述切屑变形力的数学模型的方法包括:

[0021]

s211:基于实际工作磨粒的几何模型,建立超声椭圆振动辅助条件下单颗磨粒的受力模型,进行力学分析;

[0022]

s212:获取所述磨粒前刀面上的微小单元面积的切屑变形力df

gc

、磨粒与工件接触的微小单元面积da;

[0023]

s213:对微小单元面积的所述切屑变形力df

gc

作积分运算,获取切屑变形力f

gc

;

[0024]

s214:基于步骤s100获取的运动学特征以及所述切屑变形力的法向力、切向力和轴向力的关系,获得所述切屑变形力的数学模型。

[0025]

较佳地,步骤s200中,建立所述第一摩擦力的数学模型的方法包括:

[0026]

s221:借鉴于通过磨削原理获取普通磨削下单颗磨粒由摩擦引起的法向力、切向力,通过摩擦二项式定理获取普通磨削的摩擦系数,可得具体加工条件下的摩擦系数μ:

[0027][0028]

其中,ds为砂轮直径,为磨粒实际磨损平面与工件间的平均接触压强,p0为系数,能够通过试验得到,m、n为系数,取决于接触面的物理性能;

[0029]

s222:计算振动条件和无振动条件的摩擦力之间的比值r,

[0030][0031]

其中,ζ为物体宏观速度与振动速度的幅值之比;β为物体宏观速度与振动速度的夹角;τ为规范化时间,τ=ωt;

[0032]

s223:基于所述摩擦系数μ和比值r,获得所述第一摩擦力的数学模型。

[0033]

较佳地,步骤s200中,建立所述第二摩擦力的数学模型的方法包括:

[0034]

s231:基于所述第二摩擦力与所述切屑变形力存在摩擦系数的关系,求得所述第二摩擦力的数学模型。

[0035]

较佳地,所述单颗磨粒的形状为截角八面体,所述单颗磨粒磨削力的初始模型是基于磨粒的几何形貌建立的。

[0036]

较佳地,所述单颗磨粒磨削力初始模型为:

[0037][0038]

其中,γ为磨粒侧面角;a为截角八面体的边长;θ为磨粒的负前角;a

p

为磨削深度;为系数。

[0039]

较佳地,当r=1、α=0时,所述单颗磨粒磨削力初始模型为普通磨削加工条件下的单颗磨粒磨削力初始模型。

[0040]

较佳地,步骤s400中,基于拟合法、代入法或遗传算法计算所述模型参数m、n、p0、f

p

、

[0041]

与现有技术相比,本发明提供的超声振动辅助磨削下基于单颗磨粒的磨削力预测方法具有如下优点:

[0042]

1、本发明基于单颗磨粒运动学规律建立磨削力预测模型,使单颗磨粒磨削力预测模型不局限于具体加工材料,更具有普适性;

[0043]

2、本发明将磨削力分为切屑变形力、磨粒切刃与工件滑擦的第一摩擦力以及切屑流出工件表面的第二摩擦力,分别分析超声振动对各磨削分力的影响,并在预测模型中有具体参数体现,使预测模型考虑更全面,也更符合实际加工过程;

[0044]

3、该预测模型适用于普通磨削、超声振动辅助磨削、超声椭圆振动磨削多个加工背景;

[0045]

4、本发明基于实际磨粒的几何形貌特征进行受力分析,在很大程度上使磨削力的预测结果更符合实际。

附图说明

[0046]

图1为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测

方法的流程示意图;

[0047]

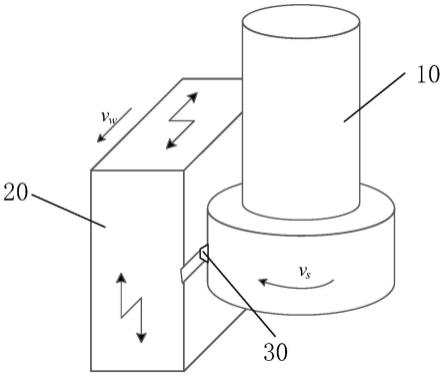

图2为单颗磨粒超声椭圆振动磨削示意图;

[0048]

图3为超声振动原理图;

[0049]

图4为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中椭圆振动信号合成示意图;

[0050]

图5为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中β求解分析示意图;

[0051]

图6为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中α求解分析示意图;

[0052]

图7为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中磨粒的几何形貌示意图;

[0053]

图8为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中单颗磨粒受力分析图;

[0054]

图9为图8的y-y剖视图;

[0055]

图10为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中切屑变形力受力分解图;

[0056]

图11a和11b分别为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中不同超声振幅下cosα的变化规律图;

[0057]

图12a和12b分别为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中不同超声振幅下r的变化规律图;

[0058]

图13a和13b分别为本发明一具体实施方式中超声振动辅助磨削下基于单颗磨粒的磨削力预测方法中通过拟合法计算模型参数值的拟合结果仿真示意图。

[0059]

图中:10-砂轮、20-工件、30-磨粒。

具体实施方式

[0060]

为了更详尽的表述上述发明的技术方案,以下列举出具体的实施例来证明技术效果;需要强调的是,这些实施例用于说明本发明而不限于限制本发明的范围。

[0061]

本发明提供的超声振动辅助磨削下基于单颗磨粒的磨削力预测方法,如图1所示,包括如下步骤:

[0062]

s100:基于超声振动原理,获取单颗磨粒在超声椭圆振动辅助条件下的运动学特征;

[0063]

s200:基于磨削原理与超声椭圆振动对磨削力的影响规律,分别建立各磨削分力的数学模型,所述磨削分力至少包括:切屑变形力、磨粒切刃与工件滑擦的第一摩擦力以及切屑流出工件表面的第二摩擦力;每种所述磨削分力包括法向力、切向力和轴向力;

[0064]

s300:基于各个所述磨削分力的数学模型,建立单颗磨粒磨削力初始模型,所述初始模型适用于无超声振动辅助的普通磨削、超声振动辅助磨削以及超声椭圆振动磨削三种加工条件;

[0065]

s400:基于磨削试验获取各加工条件下所述初始模型的模型参数,获得各加工条件下的单颗磨粒磨削力预测模型;

[0066]

s500:采用所述预测模型预测磨削力。

[0067]

本发明基于单颗磨粒运动学规律建立磨削力预测模型,使单颗磨粒磨削力预测模型不局限于具体加工材料,更具有普适性;将磨削力分为切屑变形力、磨粒切刃与工件滑擦的第一摩擦力以及切屑流出工件表面的第二摩擦力,分别分析超声振动对各磨削分力的影响,并在预测模型中有具体参数体现,使预测模型考虑更全面,也更符合实际加工过程;该预测模型适用于普通磨削、超声振动辅助磨削、超声椭圆振动磨削多个加工背景。

[0068]

请重点参考图2,在一些实施例中,步骤s100包括:

[0069]

s110:根据砂轮10与工件20的位置建立三维坐标系m-xyz,获取单颗磨粒在坐标系m-xyz中的运动学方程,并基于所述运动学方程计算单颗磨粒在各坐标方向上的运动分速度v

x

、vy、vz;

[0070]

s120:椭圆振动信号是一种合成振动信号,它由两个方向垂直的振动信号形成。分别获取椭圆振动信号和组成所述椭圆振动信号的两个方向垂直的原始振动信号的表达方程,并求取各振动信号的振动速度vu、v

y1

、v

z1

;

[0071]

s130:获取单颗磨粒在磨削弧区的合成速度ve;

[0072]

s140:分别计算椭圆振动信号的振动速度vu和合成速度ve与磨削方向的夹角β、α,其中,β、α随时间t周期性变化。

[0073]

在一些实施例中,如图2和图3所示,单颗磨粒在坐标系m-xyz中的运动学方程为:

[0074][0075]

式中,ds为砂轮直径;vs为砂轮线速度;t为运动时间;vw为工件进给速度;ay、az分别为y、z方向的超声振幅(az/ay=λ);w为超声振动角频率(w=2πf,f为超声振动频率);分别为y、z方向振动的初始相位角

[0076]

单颗磨粒在各坐标方向上的运动分速度v

x

、vy、vz为:

[0077][0078]

如图4所示,椭圆振动信号(合成振动信号)由两个方向垂直的振动信号(原始振动信号)形成,合成振动信号、原始振动信号的振动速度(vu、v1、v2)为:

[0079]

[0080][0081]

当φ

z-φy=π/2时,φ取负号;当φ

z-φy=-π/2时,φ取正号。在磨削过程中,由于磨削深度相比砂轮10周长非常之小,以致磨削角θg很小(cosθg≈1),所以可近似地将砂轮10在微观磨削弧区内的运动看作直线运动。单颗磨粒沿砂轮运动方向(y方向)的运动速度简化为:

[0082]

vy(t)=vw+vs+v

y1

(t)

ꢀꢀꢀ

(5)

[0083]

进一步,单颗磨粒在磨削弧区的合成速度为:

[0084][0085]

请重点参考图5和图6,在一些实施例中,椭圆振动信号的振动速度vu和合成速度ve与磨削方向(磨粒运动方向)的夹角β、α的计算公式分别为:

[0086][0087][0088]

在一些实施例中,步骤s200中,建立所述切屑变形力的数学模型的方法包括:

[0089]

s211:基于实际工作磨粒的几何模型,建立超声椭圆振动辅助条件下单颗磨粒的受力模型,进行力学分析;

[0090]

s212:获取所述磨粒前刀面上的微小单元面积的切屑变形力df

gc

、磨粒与工件接触的微小单元面积da;

[0091]

s213:对微小单元面积的所述切屑变形力df

gc

作积分运算,获取切屑变形力f

gc

;

[0092]

s214:基于步骤s100获取的运动学特征以及所述切屑变形力的法向力、切向力和轴向力的关系,获得所述切屑变形力的数学模型。

[0093]

在一些实施例中,磨粒30的总体几何形状近似于截角八面体,如图7所示。图8为单颗磨粒的受力分解图,在不考虑摩擦作用的情况下,单颗磨粒的切屑变形力将垂直作用于磨粒30的前刀面上。在y-y截面内,磨粒前刀面上的微小单元面积的切屑变形力df

gc

为:

[0094]

df

gc

=f

p

cosθdaꢀꢀꢀ

(9)

[0095]

式中,f

p

为单位磨削力;θ为磨粒的负前角;da为磨粒30与工件20接触的微小单元面积;

[0096]

结合磨粒30的形状特征,磨粒与工件接触的微小单元面积da可表示为:

[0097][0098]

式中,d

a1

为前刀面正面的微小单元面积;d

a2

为前刀面侧面的微小单元面积;dl为前刀面正面的微小单元长度;a为截角八面体的边长。

[0099]

进一步,对微小单元面积的切屑变形力df

gc

作积分运算,获取切屑变形力f

gc

数值

大小,求解得:

[0100][0101]

根据对超声椭圆振动下单颗磨粒的运动学分析,切屑变形力的法向分力、切向分力和轴向分力的关系如图9所示,单颗磨粒的切屑变形力为:

[0102][0103]

在一些实施例中,步骤s200中,建立所述第一摩擦力的数学模型的方法包括:

[0104]

s221:通过磨削原理获取普通磨削下单颗磨粒由摩擦引起的法向力、切向力,在一些实施例中,单颗磨粒由摩擦引起的法向力、切向力为:

[0105][0106]

式中,δ为磨粒与工件的实际接触面积;p为磨粒实际磨损平面与工件间的平均接触压强,μ为磨粒与工件之间的摩擦系数。

[0107]

借鉴于上述原理,可以通过摩擦二项式定理,得到具体加工条件下的摩擦系数μ为:

[0108][0109]

其中,ds为砂轮直径,为磨粒实际磨损平面与工件间的平均接触压强,p0为系数,能够通过试验得到,m、n为系数,取决于接触面的物理性能。

[0110]

s222:研究表明,振动具有减小摩擦的效果,在超声振动下,单颗磨粒的摩擦力得到降低,有无振动的摩擦力存在比值关系,比值r的计算公式如下:

[0111][0112]

其中,ζ为物体宏观速度与振动速度的幅值之比;β为物体宏观速度与振动速度的夹角;τ为规范化时间,τ=ωt;

[0113]

近似地将砂轮10在微观磨削弧区内的运动看作直线运动,得ζ的计算公式如下:

[0114][0115]

β随t周期性变化,可通过式(7)求得;

[0116]

s223:基于所述摩擦系数μ和比值r,获得所述第一摩擦力的数学模型为:

[0117][0118]

在一些实施例中,步骤s200中,建立所述第二摩擦力的数学模型的方法包括:

[0119]

s231:基于所述第二摩擦力与所述切屑变形力存在摩擦系数的关系,求得所述第二摩擦力的数学模型。

[0120]

在一些实施例中,所述单颗磨粒磨削力的初始模型是基于磨粒的几何形貌建立的。

[0121]

在一些实施例中,切屑在流出过程中与磨粒前刀面发生摩擦,该处的摩擦力为:

[0122]

df

gf

=μdf

gc

ꢀꢀꢀ

(18)

[0123]

在超声椭圆振动下,切屑流出的摩擦力也可分解为法向力、切向力和轴向力,因此,可将所述第二摩擦力的数学模型表示为:

[0124][0125]

在一些实施例中,基于建立的切屑变形力的数学模型、第一摩擦力的数学模型以及第二摩擦力的数学模型,获取单颗磨粒磨削力初始模型的计算公为:

[0126][0127]

其中,γ为磨粒侧面角,如图8所示,γ决定了磨粒两侧的磨粒-工件实际接触面积,当磨粒为如图7所示的截角八面体时,γ=30

°

;a为截角八面体的边长;θ为磨粒的负前角;a

p

为磨削深度;为系数。

[0128]

特别地,当r=1、α=0时,所述单颗磨粒磨削力初始模型为普通磨削加工条件下的单颗磨粒磨削力初始模型。

[0129]

在一些实施例中,通过如图2所示的超声椭圆振动磨削方式,开展sic陶瓷的单颗磨粒划擦试验,利用kistler三向测力仪获取实际磨削力,本实施例采用单因素试验,自变量参数为磨削速度vs、单颗磨粒切厚a

gmax

,试验磨削工艺参数如表1所示,其中,vw的试验参

数值通过公式(21)求解,具体数值如

[0130]

表2所示,

[0131][0132]

表1工艺参数

[0133][0134]

表2 vw的试验参数值

[0135][0136]

在一些实施例中,获取磨削加工条件下cosα与摩擦力比r,具体计算公式如下:

[0137]

[0138][0139]

在超声椭圆振动下,合成速度ve随振动时间呈现周期性变化,以致角度α呈周期性变化,因此可通过式(22)求解一个周期内cosα的平均值同样,施加超声椭圆振动与无振动的摩擦力比值r也随时间周期性变化,可通过式(23)求解一个周期内的平均值。

[0140]

如图11a和11b所示,在加工条件下,cosα随单颗磨粒切厚几乎没有变化,因此可使用各单颗磨粒切厚(0.05~0.4μm)下cosα均值表示某磨削速度下的cosα值。ay=0μm表示普通磨削下的cosα值(α=π/2)。当ay=0.3μm时,cosα值基本与普通磨削下的情况相同,可近似认为cosα=1,这表明此时轴向磨削力很小,可以忽略。但ay较大时,cosα随磨削速度的增大而增加,逐渐趋近于1。相同磨削速度下,cosα随ay的增大而减小。

[0141]

如图12a和12b所示,摩擦力比值r与cosα具有相似的变化规律。但当振幅较小,如ay=0.3μm时,超声椭圆振动磨削与普通磨削下的r存在较明显的差别,这表明此时超声椭圆振动对摩擦力依然有较显著的影响。

[0142]

在一些实施例中,通过开展单颗磨粒超声椭圆振动磨削单因素试验,通过测力仪测量各加工条件下的法向力、切向力与轴向力,代入单颗磨粒磨削力预测模型的计算公式,分别得到各加工条件对应的模型参数下m、n、p0、f

p

、的值,进而计算得到多组模型参数值,计算各参数平均值;基于不同加工参数下cosα、r的计算值以及模型参数平均值,获取单颗磨粒磨削力计算公式。

[0143]

为获取磨削加工条件下m、n、p0、f

p

、的值,所述的计算模型参数值的方法可以为拟合法、代入法或遗传算法,图13a和13b即为通过拟合法获得的拟合结果仿真示意图。

[0144]

表3、4分别为普通磨削、超声椭圆振动磨削下单颗磨粒磨削力的预测结果。

[0145]

表3普通磨削、vs=8m/s时的切向力、法向力

[0146][0147]

表4超声椭圆振动磨削、不同磨削速度下的切向力、法向力

[0148]

[0149][0150]

综上所述,本发明提供的超声振动辅助磨削下基于单颗磨粒的磨削力预测方法,包括如下步骤:s100:基于超声振动原理,获取单颗磨粒在超声椭圆振动辅助条件下的运动学特征;s200:基于磨削原理与超声椭圆振动对磨削力的影响规律,分别建立各磨削分力的数学模型,所述磨削分力至少包括:切屑变形力、磨粒切刃与工件滑擦的第一摩擦力以及切屑流出工件表面的第二摩擦力;每种所述磨削分力包括法向力、切向力和轴向力;s300:基于各个所述磨削分力的数学模型,建立单颗磨粒磨削力初始模型,所述初始模型适用于无超声振动辅助的普通磨削、超声振动辅助磨削以及超声椭圆振动磨削三种加工条件;s400:基于磨削试验获取各加工条件下所述初始模型的模型参数,获得各加工条件下的单颗磨粒磨削力预测模型;s500:采用所述预测模型预测磨削力。本发明通过分析单颗磨粒在超声椭圆振动辅助条件下的运动学特征,再将磨削力分为切屑变形力、磨刃与工件滑擦的第一摩擦力、切屑流出工件表面的第二摩擦力,并基于磨粒实际几何形貌、通过力学分析分别探究超声椭圆振动对各组成力的影响规律,与普通磨削不同的变化参数包括合成速度与运动方向夹角α、超声-普通摩擦力比r,进而构建超声椭圆振动下单颗磨粒磨削力模型;通过开展单颗磨粒普通磨削和超声椭圆振动磨削sic试验,确定两种磨削方式下的预测模型,对单颗磨粒磨削力进行了有效预测,更符合实际加工过程。

[0151]

显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1