一种锂复合化合物颗粒粉末及其制备方法、锂离子电池与流程

1.本发明属于锂离子电池领域,尤其是涉及一种锂复合化合物颗粒粉末及其制备方法、锂离子电池。

背景技术:

2.随着新能源汽车的推广,动力型锂离子电池得到了极大的发展,同时针对新能源汽车对续航里程的高要求,对其能量密度、高循环性能及高安全性能也有较高的要求。锂复合化合物颗粒粉末是锂离子电池的关键材料之一,也是阻碍锂离子电池能量密度的关键因素。

3.目前,国内外正极材料厂家所生产的材料多为细小晶粒团聚而成的二次颗粒。然而,二次球形颗粒存在一些亟待解决的问题:(1)二次球结构使得材料结构牢固性差,在电极制备过程中,在使用较高压力进行压实时,二次球易破碎,从而导致材料内部颗粒裸露,与电解液的副反应加剧,金属离子溶出,电化学性能下降;(2)组成二次球的一次颗粒的粒径小,且结构缺陷多,在高电压充分条件下易发生结构坍塌;(3)二次球颗粒内部难以进行结构修饰,充放电过程中界面副反应难以抑制;(4)二次球颗粒容易导致气涨等问题。

4.研究发现,单晶形貌的正极材料相比于传统二次球结构三元正极材料,不仅具有高电压下更高的比容量和循环稳定性,同时可以有效改善材料的高温性能,胀气等方面的问题,同时,单晶正极材料还具有以下优点:(1)机械强度高,电极压实过程中不容易破碎,压实密度可以达到3.8g/cm3~4.0g/cm3,较高的压实密度可减小材料内阻,减小极化损失,延长电池循环寿命,提高电池能量密度;(2)特殊的一次单晶粒子形貌,比表面积低,有效地减少了材料与电解液之间的副反应;(3)单晶颗粒表面光滑,与导电剂的接触更为充分,有利于锂离子的传输。因此,单晶正极材料的研究将成为锂离子电池材料的研究新方向。

技术实现要素:

5.有鉴于此,本发明的实施例提供一种锂复合化合物颗粒粉末及其制备方法、锂离子电池。

6.本发明第一方面提供一种锂复合化合物,所述锂复合化合物颗粒粉末有核壳结构,所述锂复合化合物颗粒粉末的化学式如式(i)所示:

7.[li

a

(ni

1-x-y

co

x

m1

y

)o2]

d

·

[li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2]

1-d

ꢀꢀ

(i)

[0008]

li

a

(ni

1-x-y

co

x

m1

y

)o2为所述锂复合化合物颗粒粉末的核的化学式,li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2为所述锂复合化合物颗粒粉末的壳的化学式;所述m1和m2分别独立地选自mn和/或al;所述m4和m6分别独立地选自碱金属元素、碱土金属元素、第iiia族元素、第iva族元素、过渡金属及稀土元素中的一种或多种;

[0009]

其中,x、y、m、n、t、a、s、r、d为摩尔分数,x>0,0.01≤y≤0.10,m>0,0.2≤n≤0.4,0≤t≤0.02,1.01≤a≤1.07,1.01≤s≤1.07,0≤r≤0.02,0.80≤1-x-y≤0.96,0.30≤1-m-n-t≤0.70,0.70≤d≤1。

[0010]

本发明第二方面提供所述锂复合化合物颗粒粉末的制备方法,包括以下步骤:

[0011]

步骤1、核前驱体制备:配制ni源化合物、co源化合物和m1源化合物的第一混合水溶液,将所述第一混合水溶液、碳酸盐溶液、氨水进行混合,在碱性条件下,反应得到核前驱体ni

1-x-y

co

x

m1

y

co3;其中,m1选自mn和/或al;x、y为摩尔分数,x>0,0.01≤y≤0.10,0.60≤1-x-y≤0.96;

[0012]

步骤2、壳前驱体制备:配制ni源化合物、co源化合物、m2源化合物和m4源化合物的第二混合水溶液,与所述核前驱体ni

1-x-y

co

x

m1

y

co3、氨水、naoh溶液混合,在所述核前驱体表面沉淀壳前驱体ni

1-m-n-t

co

m

m2

n

m4

t

(oh)2,得到具有核壳结构的前驱体;其中,m2选自mn和/或al;m4选自mg、zr、al、sc、ti、w、sr、nb、si、y、la、ta、cs、ce、ga、sn、er、v、sm、mo中的至少一种;m、n、t为摩尔分数,m>0,0.2≤n≤0.4,0≤t≤0.02,0.30≤1-m-n-t≤0.70。

[0013]

步骤3、第一次烧结:将所述步骤2所得物具有核壳结构的前驱体与锂源、水溶性烧结助剂,混合研磨,研磨均匀后,进行烧结,烧结完成后降温至室温。

[0014]

步骤4、第二次烧结:将所述步骤3烧结所得物,加入包覆材料m6进行烧结,烧结完成后,再进行降温退火处理,得到目标产物,其化学式为:

[0015]

[li

a

(ni

1-x-y

co

x

m1

y

)o2]

d

·

[li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2]

1-d

[0016]

li

a

(ni

1-x-y

co

x

m1

y

)o2为所述锂复合化合物颗粒粉末的核的化学式,li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2为所述锂复合化合物颗粒粉末的壳的化学式;所述m2选自mn和/或al;所述m4和m6分别独立地选自碱金属元素、碱土金属元素、第iiia族元素、第iva族元素、过渡金属及稀土元素中的一种或多种;其中,m、n、t、s、r、d为摩尔分数,m>0,0.2≤n≤0.4,0≤t≤0.02,0.30≤1-m-n-t≤0.70,1.01≤s≤1.07,0≤r≤0.02,0.70≤d≤1。

[0017]

本发明第三方面提供一种锂离子电池,包括正极、负极、隔膜以及电解液,所述正极包含如上所述的锂复合化合物颗粒粉末。

[0018]

一方面,本发明提供一种锂复合化合物颗粒粉末,该锂复合化合物颗粒粉末的化学式如式(i)所示:

[0019]

[li

a

(ni

1-x-y

co

x

m1

y

)o2]

d

·

[li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2]

1-d

ꢀꢀ

(i)

[0020]

在一些实施方案中,该锂复合化合物颗粒粉末的核的化学式为li

a

(ni

1-x-y

co

x

m1

y

)o2,该锂复合化合物颗粒粉末的壳的化学式为li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2。其中,所述m1和m2分别独立地选自mn和/或al;所述m3和m4分别独立地选自碱金属元素、碱土金属元素、第iiia族元素、第iva族元素、过渡金属及稀土元素中的一种或多种。

[0021]

作为一种实施方式,m1选自mn和al,m2选自mn;核的化学式为li

a

(ni

1-x-y

co

x

al

1-y

mn

y

)o2;壳的化学式为li

s

(ni

1-m-n-t

co

m

mn

n

m4

t

)

1-r

m6

r

o2;

[0022]

作为一种实施方式,m1选自mn和al,m2选自al;核的化学式为li

a

(ni

1-x-y

co

x

al

1-y

mn

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

al

n

m4

t

)

1-r

m6

r o2;

[0023]

作为一种实施方式,m1选自mn和al,m2选自mn和al;核的化学式为li

a

(ni

1-x-y

co

x

al

1-y

mn

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

al

1-n

mn

n

m4

t

)

1-r

m6

r

o2;

[0024]

作为一种实施方式,m1选al,m2选自mn;核的化学式为li

a

(ni

1-x-y

co

x

al

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

mn

n

m4

t

)

1-r

m6

r

o2;

[0025]

作为一种实施方式,m1选自al,m2选自al;核的化学式为li

a

(ni

1-x-y

co

x

al

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

al

n

m4

t

)

1-r

m6

r

o2;

[0026]

作为一种实施方式,m1选自al,m2选自mn和al;核的化学式为li

a

(ni

1-x-y

co

x

al

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

al

1-n

mn

n

m4

t

)

1-r

m6

r

o2;

[0027]

作为一种实施方式,m1选自mn,m2选自mn;核的化学式为li

a

(ni

1-x-y

co

x

mn

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

mn

n

m4

t

)

1-r

m6

r

o2;

[0028]

作为一种实施方式,m1选自mn,m2选自al;核的化学式为li

a

(ni

1-x-y

co

x

mn

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

al

n

m4

t

)

1-r

m6

r

o2;

[0029]

作为一种实施方式,m1选自mn,m2选自al和mn;核的化学式为li

a

(ni

1-x-y

co

x

mn

y

)o2,壳的化学式为li

s

(ni

1-m-n-t

co

m

al

1-n

mn

n

m4

t

)

1-r

m6

r

o2。

[0030]

在一些实施方案中,该mn可以来源于硫酸锰、乙酸锰、氯化锰、硝酸锰中的一种或者多种;该al可以来源于硫酸铝、氯化铝、硝酸铝、三氯化铝、乙酸铝、异丙醇铝、正丙醇铝、硫酸铝、硝酸铝中的一种或者多种。

[0031]

在一些实施方案中,锂复合化合物颗粒粉末的壳具有层状或尖晶石结构。作为一种实施方式,层状锂复合化合物颗粒粉末包括镍钴锰酸锂、富锂镍钴锰酸锂、镍钴铝酸锂、钴酸锂、镍钴酸锂以及锰酸锂的一种或多种。作为一种实施方式,尖晶石锂复合化合物颗粒粉末包括锰酸锂和/或镍锰酸锂。

[0032]

本发明实施例中,x、y、m、n、t、a、s、r、d为摩尔分数,x>0,0.01≤y≤0.10,m>0,0.2≤n≤0.4,0≤t≤0.02,1.01≤a≤1.07,1.01≤s≤1.07,0≤r≤0.02,0.60≤1-x-y≤0.96,0.30≤1-m-n-t≤0.70,0.70≤d≤1。

[0033]

在一些实施方式中,x>0,0.01≤y≤0.05,m>0,0.2≤n≤0.3,0<t≤0.02,1.015≤a≤1.06,1.015≤s≤1.06,0<r≤0.02,0.80≤1-x-y≤0.92,0.34≤1-m-n-t≤0.60,0.70≤d≤0.85。

[0034]

在一些实施方案中,锂复合化合物颗粒粉末中的ni含量的摩尔分数(例如,如式li

a

(ni

1-x-y

co

x

m1

y

)o2中的1-x-y)可以以至少0.60、至少0.61、至少0.62、至少0.63、至少0.64、至少0.65、至少0.66、至少0.67、至少0.68、至少0.69、至少0.70、至少0.71、至少0.75、至少0.80、至少0.81、至少0.82、至少0.83、至少0.85、至少0.86、至少0.88、至少0.89、至少0.90、至少0.91、至少0.92、至少0.93、至少0.94、至少0.95、至少0.951、至少0.953、至少0.955、至少0.957、至少0.96,和/或不大于0.96、不大于0.957、不大于0.955、不大于0.953、不大于0.951、不大于0.95、不大于0.95、不大于0.94、不大于0.93、不大于0.92、不大于0.91、不大于0.90、不大于0.89、不大于0.88、不大于0.86、不大于0.85、不大于0.83、不大于0.82、不大于0.81、不大于0.80、不大于0.75、不大于0.71、不大于0.70、不大于0.69、不大于0.68、不大于0.67、不大于0.66、不大于0.65、不大于0.64、不大于0.63、不大于0.62、不大于0.61、不大于0.60等的摩尔分数存在。

[0035]

在一些实施方案中,锂复合化合物颗粒粉末核中的li含量的摩尔分数(例如,如式li

a

(ni

1-x-y

co

x

m1

y

)o2中的a)可以以至少1.01、至少1.02、至少1.03、至少1.035、至少1.04、至少1.045、至少1.05、至少1.055、至少1.06、至少1.065、至少1.07,和/或不大于1.07、不大于1.065、不大于1.06、不大于1.055、不大于1.05、不大于1.045、不大于1.04、不大于1.035、不大于1.03、不大于1.02、不大于1.01等的摩尔分数存在。

[0036]

这里,a小于1时,li的含量不足,会影响li

+

的脱锂或嵌锂,从而会减小锂复合化合物颗粒粉末的充放电容量,li的含量过高,制备过程中会有较多副产物,得到的锂复合化合

物颗粒粉末会有lioh、li2co3等碱性物质残留,表面的碱性物质容易对正极胶液中粘结剂的攻击,粘结剂形成双键,产生胶粘,引起浆料果冻,影响涂布效果,影响电芯性能。本发明实施方案中li含量的摩尔分数为1.01~1.07,充放电容量高,副产物少,有利于电芯性能的提高,具有意料不到的效果。

[0037]

在一些实施方案中,该锂复合化合物颗粒粉末结构的平均粒径d50为3~5μm,核的平均粒径d50为2.5-4μm;该锂复合化合物颗粒粉末的振实密度为1.8-2.3g/cm3。在一些实施方案中,该锂复合化合物颗粒粉末为一次粒子。在一些情况下,也可以存在如该锂复合化合物颗粒粉末的为二次粒子。该锂复合化合物颗粒粉末具有核壳结构,能够有效抑制电解液对本体材料的侵蚀和金属离子的溶解,从而保持更多活性材料的锂空位,提高材料的循环稳定性。

[0038]

在一些实施方案中,锂复合化合物颗粒粉末的振实密度可以以至少1.5g/cm3、至少1.6g/cm3、至少1.7g/cm3、至少1.8g/cm3、至少1.9g/cm3、至少2.0g/cm3、至少2.1g/cm3、至少2.2g/cm3、至少2.3g/cm3,和/或不大于2.3g/cm3、不大于2.2g/cm3、不大于2.1g/cm3、不大于2.0g/cm3、不大于1.9g/cm3、不大于1.8g/cm3、不大于1.7g/cm3、不大于1.6g/cm3、不大于1.5g/cm3等的存在。

[0039]

在一些情况下,该锂复合化合物颗粒粉末的壳的厚度为0.05-1.1μm;在一些情况下,壳厚小于1.1μm、小于1.05μm、小于1.0μm、小于0.95μm、小于0.9μm、小于0.8μm、小于0.7μm、小于0.6μm、小于0.5μm、小于0.4μm、小于0.3μm、小于0.2μm、小于0.1μm、小于0.08μm、小于0.06μm、小于0.05μm;在一些情况下,壳厚可以为至少0.05μm、至少0.06μm、至少0.08μm、至少0.1μm、至少0.2μm、至少0.3μm、至少0.4μm、至少0.5μm、至少0.6μm、至少0.7μm、至少0.8μm、至少0.9μm、至少0.95μm、至少1.0μm、至少1.05μm、至少1.1μm等。在各种实施方案中,这些的任意的组合也是可以的;例如:壳厚度可以在0.05μm至1.1μm之间。另外,应当理解的是,壳可以在核周围均匀地或非均匀地分布。

[0040]

壳的厚度对于核壳结构组合物的性能有较大的影响,如果壳的厚度过于薄,壳容易被电解质腐蚀从而暴露核,会影响组合物的稳定性;反之,如果壳过厚,会降低组合物的容量。本发明实施例提供的组合物具有合适的壳的厚度,能够平衡组合物的稳定性和组合物的容量,具有最优的稳定性和容量。

[0041]

另一方面,本发明实施例还提供一种锂复合化合物颗粒粉末的制备方法,包括以下步骤:

[0042]

步骤1、核前驱体制备:配制ni源化合物、co源化合物和m1源化合物的第一混合水溶液,将所述第一混合水溶液、碳酸盐溶液、氨水进行混合,在碱性条件下,反应得到核前驱体ni

1-x-y

co

x

m1

y

co3;其中,x、y为摩尔分数,x>0,0.01≤y≤0.10,0.60≤1-x-y≤0.96;

[0043]

本发明实施例中,m1选自mn和/或al;反应条件包括:ph值为9-12,反应的温度为60-90℃,反应时间为在所述温度下恒温反应3-12h,冷却温度为25-30℃。

[0044]

步骤2、壳前驱体制备:配制ni源化合物、co源化合物、m2源化合物和m4源化合物的第二混合水溶液,与所述核前驱体ni

1-x-y

co

x

m1

y

co3、氨水、naoh溶液混合,在所述核前驱体表面沉淀壳前驱体ni

1-m-n-t

co

m

m2

n

m4

t

(oh)2,得到具有核壳结构的前驱体;其中,m2选自mn和/或al;m4可以选用碱金属元素、碱土金属元素、第iiia族元素、第iva族元素、过渡金属及稀土元素中的一种或多种;m、n、t为摩尔分数,m>0,0.2≤n≤0.4,0≤t≤0.02,0.30≤1-m-n-t≤

0.70。

[0045]

本发明实施例中,所述m2选自mn和/或al;所述m4选自mg、zr、al、sc、ti、w、sr、nb、si、y、la、ta、cs、ce、ga、sn、er、v、sm、mo中的至少一种。反应条件包括:ph值为10-12,反应温度为60-65℃。

[0046]

在一些实施方案中,在步骤1和2中,可以在分散剂的存在下反应,该分散剂可以使用表面活性剂、聚乙烯醇、聚甘油中的一种或多种混合物。在一些情况下,该表面活性剂可以列举如十六烷基三甲基溴化铵(ctab)、聚乙烯吡咯烷酮(pvp)、聚乙二醇(peg-400)、司盘-80(span-80)和聚氧乙烯辛基苯酚醚-10(op-10)等。

[0047]

本发明中,上述表面活性剂可以单独使用也可以两种以上混合使用,还可以与其他分散剂混合使用。本发明实施例中加入上述表面活性剂除实现了普通表面活性剂如十六烷基三甲基溴化铵(ctab),有利于颗粒分散,使颗粒分布均匀的效果外,更能够调控晶体生长方向和分散性,调节晶体形貌,影响材料的层状结构,使晶体结构生长且粒径均一。

[0048]

本发明将混合盐溶液与碱液并流加入到分散有表面活性剂的反应釜中,有利于形成大量晶核在继续加入如金属离子及沉淀剂时,在搅拌作用下金属离子和沉淀剂迅速分散在含有表面活性剂溶液中,反应体系中沉淀剂与金属离子浓度都较低,溶液中过饱和度较小,在形成新的晶核的同时,会伴随晶体颗粒逐渐长大并调控颗粒形貌,金属离子并流加料得到的锂复合化合物颗粒粉末粒径相对分布较为均匀。

[0049]

在一些实施方案中,ni源化合物来源于氯化镍、硫酸镍、乙酸镍、硝酸镍或其结晶水化合物中的一种或者多种混合物;在一些实施方案中,co源化合物来源于硫酸钴、乙酸钴、氯化钴、硝酸钴或其结晶水化合物中的一种或者多种混合物。

[0050]

本发明将ni源化合物、co源化合物、mn源化合物和/或al源化合物配制成溶液,镍盐、钴盐、铝盐和锰盐能够均匀的分布在溶液中,采用均匀分布镍盐、钴盐、铝盐和锰盐的溶液制备锂复合化合物颗粒粉末锂复合化合物颗粒粉末。由于ni、co、al、mn的沉淀平衡常数ksp不同,会影响ni、co、al、mn在溶液中形成沉淀的顺序,本发明通过对反应温度、ph、溶液浓度、搅拌速度进行优化,对工艺进行创造性的改进,实现ni、co、al、mn沉淀顺序的一致,形成均匀沉淀,采用该方法制备得到的锂复合化合物颗粒粉末,镍、钴、铝和锰均匀的分布在颗粒中,采用该锂复合化合物颗粒粉末与锂盐混合,经过烧结得到锂复合化合物颗粒粉末,晶体结构更均一,骨架结构更牢固,有利于材料性能的发挥,有效的提高锂复合化合物颗粒粉末的容量和倍率性能。

[0051]

步骤3、第一次烧结:将所述步骤2所得物具有核壳结构的前驱体与锂源、水溶性烧结助剂,混合研磨,研磨均匀后,进行烧结,烧结完成后降温至室温。

[0052]

本发明实施例中,所述烧结是在在空气或氧气气氛中,于780-900℃高温下,加入锂源及水溶性助剂进行烧结8-20小时。

[0053]

上述烧结温度若小于700℃,则锂化不充分,反之,如超过1000℃,则会阻碍金属离子的氧化,导致充放电循环耐久性和初期容量会降低。烧结温度以780℃~900℃最为合适。烧结可以多阶段进行。

[0054]

作为上述锂源,能使用碳酸锂、氢氧化锂、醋酸锂和草酸锂中的一种或多种。作为锂源,例如使用碳酸锂时,与使用氢氧化锂时相比,成本较低。作为上述水溶性烧结助剂,可以使用水溶性硫酸盐、水溶性氯化盐中的一种或多种,水溶性烧结助剂的加入,可进一步降

低烧结温度,避免了高温烧结对高镍材料的颗粒形态及性能的影响。

[0055]

步骤4、第二次烧结:将所述步骤3烧结所得物,加入包覆材料m6进行烧结,烧结完成后,再进行降温退火处理,得到锂复合化合物颗粒粉末,其化学式如式(i)所示:

[0056]

[li

a

(ni

1-x-y

co

x

m1

y

)o2]

d

·

[li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2]

1-d

ꢀꢀ

(i)

[0057]

li

a

(ni

1-x-y

co

x

m1

y

)o2为所述锂复合化合物颗粒粉末的核的化学式,li

s

(ni

1-m-n-t

co

m

m2

n

m4

t

)

1-r

m6

r

o2为所述锂复合化合物颗粒粉末的壳的化学式;所述m4和m6分别独立地选自碱金属元素、碱土金属元素、第iiia族元素、第iva族元素、过渡金属及稀土元素中的一种或多种;其中,s、r、d为摩尔分数,1.01≤s≤1.07,0≤r≤0.02,0.70≤d≤1。

[0058]

作为一种实施方式,t=0时,所述步骤4反应得到的产物为[li

a

(ni

1-x-y

co

x

m1

y

)o2]

d

·

[li

s

(ni

1-m-n

co

m

m2

n

)

1-r

m6

r

o2]

1-d

。

[0059]

作为一种实施方式,当t=0,r=0时,所述步骤4反应得到的产物为[li

a

(ni

1-x-y

co

x

m1

y

)o2]

d

·

[li

s

(ni

1-m-n

co

m

m2

n

)o2]

1-d

。

[0060]

作为一种实施方式,当t=0,r=0,d=1时,所述步骤4反应得到的产物为li

a

(ni

1-x-y

co

x

m1

y

)o2。

[0061]

本发明实施例中,所述烧结是在在空气或氧气气氛中,于500-1000℃高温下,加入锂源及水溶性助剂进行烧结1-12小时。

[0062]

在一些实施方案中,降温退火处理方式的不同也会产生不同的效果。可以采用随炉降温、阶段性速率降温或速率降温,作为一种实施方式,速率降温的降温速率是0.01-3.0℃/min;作为一种实施方式,降温速率是0.02-2.5℃/min;作为一种实施方式,降温速率是0.02-1.0℃/min。本发明组合物为核壳结构,在降温过程中,如急剧降温、温差变化太大,核和壳的结晶应力不一致,应力扭曲,会导致壳裂,无法形成核壳结构;而采用速率降温、阶段性速率降温或随炉降温,降温速率平缓,可有效防止核和壳的收缩比不一致,从而形成核壳结构;同时,退火工艺消除了材料在烧结过程中因为局部过烧形成的氧缺陷,使得到的材料具有更高的结晶度,材料结构稳定性更好。因此,通过此制备方法得到的高镍核壳结构正极材料,其结构稳定性高,且循环寿命长。

[0063]

作为一种实施方式,所述方法还包括将上述第一次烧结所得物进行清洗,清洗后与水溶性烧结助剂、包覆材料m6混合研磨后,进行烧结。

[0064]

在一些实施方案中,清洗方式采用二氧化碳气流冲洗;在一些实施方案中,清洗方式采用碳酸水清洗。采用二氧化碳气流或碳酸水清洗的锂复合化合物颗粒粉末表面残碱量有效降低,有助于减少在锂复合化合物颗粒粉末配置过程中,锂复合化合物颗粒粉末表面的碱性物质对正极胶液中粘结剂的攻击,避免粘结剂形成双键,提高涂布效果,有助于提高电芯性能。

[0065]

在一些实施方案中,m4和m6分别独立地选自碱金属元素、碱土金属元素、第iiia族元素、第iva族元素、过渡金属及稀土元素中的一种或多种。

[0066]

作为一种实施方式,m4和m6分别独立地选自mg、zr、al、sc、ti、w、sr、nb、si、y、la、ta、cs、ce、ga、sn、er、v、sm、mo中的至少一种。在一些情况下,m4来源于金属m4的氧化物、金属m4的氢氧化物、金属m4的氯化物、金属m4的硫酸物、金属m4的硝酸物、金属m4的氟化物、金属m4的硫化物、金属m4的碲化物、金属m4的硒化物,金属m4的锑化物,金属m4的磷化物、金属m4的复合氧化物中的一种或多种。作为一种实施方式,mg来源于氢氧化镁、氯化镁、硫酸镁、

碳酸镁、硝酸镁中的一种或多种混合物。在一些情况下,m6来源于金属m6的氧化物、金属m6的氢氧化物、金属m6的氯化物、金属m6的硫酸物、金属m6的硝酸物、金属m6的氟化物、金属m6的硫化物、金属m6的碲化物、金属m6的硒化物、金属m6的锑化物、金属m6的磷化物、金属m6的复合氧化物中的一种或多种。

[0067]

本发明技术方案在锂复合化合物颗粒粉末核和/或壳表面包覆不同的金属元素,对晶胞的结构、尺寸影响不同,从而对材料的倍率性和比容量的影响是不同的,因为碱金属元素、碱土金属元素有些结构利于层状结构的稳定,晶体结构更通畅,防止循环过程中晶胞坍塌,有利于提高容量密度,有利于提高锂复合化合物颗粒粉末的容量和倍率性能。

[0068]

本发明方法先用金属源化合物和分散剂共沉淀,得到单晶前驱体,然后使用该单晶前驱体与锂源、水溶性助剂混合研磨后进行烧结,得到单晶正极材料,其中,单晶前驱体为核壳结构,最终制备得到的正极材料,其形貌结构是单晶形态,具有核壳结构。

附图说明

[0069]

图1为本发明的一个实施例的结构示意图。

[0070]

图2为根据本发明的一个实施方案的锂复合化合物颗粒粉末的形成过程的示意图。

具体实施方式

[0071]

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

[0072]

下面结合实施例对本发明的锂复合化合物颗粒粉末进行详细的说明。

[0073]

实施例1

[0074]

一种锂复合化合物颗粒粉末,该锂复合化合物颗粒粉末为一次粒子,结构式为:

[0075]

[li

1.06

(ni

0.83

co

0.07

al

0.05

mn

0.05

)o2]

0.95

·

[li

1.02

(ni

0.55

co

0.05

al

0.4

)o2]

0.05

[0076]

li

1.06

(ni

0.83

co

0.07

al

0.05

mn

0.05

)o2为该锂复合化合物颗粒粉末的核的化学式,li

1.02

(ni

0.55

co

0.05

al

0.4

)co3为该锂复合化合物颗粒粉末的壳的化学式,制备方法包括:

[0077]

步骤1、核前驱体的制备

[0078]

按照各元素的摩尔比例ni:co:al:mn=0.83:0.07:0.05:0.05

[0079]

计算并称取可溶性镍盐、可溶性钴盐、可溶性铝盐和可溶性锰盐;将它们一起加入去离子水中进行混合配制成1mol/l的第一混合水溶液a;

[0080]

将第一混合水溶液a、氨水、碳酸盐溶液、分散剂进行混合,控制ph=9,并于60℃下恒温反应3h,冷却至30℃,将沉淀物进行过滤、洗涤、干燥,得到ni

0.83

co

0.07

al

0.05

mn

0.05

co3;

[0081]

步骤2、壳前驱体的制备

[0082]

将ni源、co源和al源按比例溶解在去离子水中,得到第二混合水溶液,与ni

0.83

co

0.07

al

0.05

mn

0.05

co3、氨水和naoh溶液混合,控制体系反应温度在60℃,控制搅拌速度为750转/分钟,并调节混合溶液的ph为10,进行共沉淀反应3h后,将沉淀物进行过滤、洗涤、干燥,得到具有核壳结构的组合物。

[0083]

步骤3、核壳结构的锂复合化合物颗粒粉末的制备

[0084]

将所述步骤2所得的组合物与烘干的碳酸锂、水溶性助剂按比例混合,碳酸锂的用

量为碳酸锂中的li与锂复合化合物颗粒粉末中(ni+co+al)摩尔比是0.86,水溶性烧结助剂的加入量为锂复合化合物颗粒粉末的质量比10%,混合研磨均匀后,在氧气气氛中进行烧结,升温至850℃反应12小时,然后以随炉降温降至室温,得到具有核壳结构的目标产物。

[0085]

目标产物结构式为:

[0086]

[li

1.06

(ni

0.83

co

0.07

al

0.05

mn

0.05

)o2]

0.95

·

[li

1.02

(ni

0.55

co

0.05

al

0.4

)o2]

0.05

[0087]

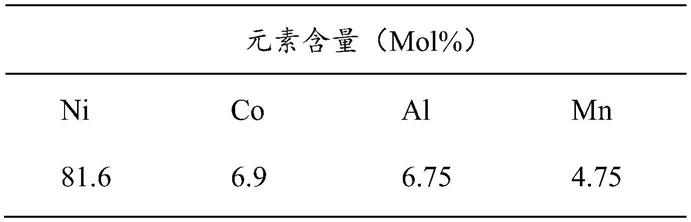

icp元素分析测试结果表明ni、co、al、mn各金属摩尔百分比如下:

[0088][0089]

实施例2

[0090]

本发明实施例2提供的是采用si壳掺杂的锂复合化合物颗粒粉末,结构式为:

[0091]

[li

1.05

(ni

0.85

co

0.07

al

0.04

mn

0.04

)o2]

0.93

·

[li

1.03

(ni

0.58

co

0.06

mn

0.35

si

0.01

)o2]

0.07

[0092]

其制备方法与实施例1类似,不同之处在于:

[0093]

步骤2、壳前驱体的制备

[0094]

将ni源、co源、al源和si源按比例(ni:co:mn:si=0.58:0.06:0.35:0.01)溶解在去离子水中,得到第二混合水溶液,与核前驱体、氨水和naoh溶液混合,反应得到具有核壳结构的前驱体。

[0095]

本实施例2目标产物的结构式为:

[0096]

[li

1.05

(ni

0.85

co

0.07

al

0.04

mn

0.04

)o2]

0.93

·

[li

1.03

(ni

0.58

co

0.06

mn

0.35

si

0.01

)o2]

0.07

[0097]

icp元素分析测试结果表明ni、co、al、mn、si各金属摩尔百分比如下:

[0098][0099]

实施例3

[0100]

本发明实施例3提供的是采用ta壳掺杂、包覆材料nb2o5壳包覆的锂复合化合物颗粒粉末,结构式为:

[0101]

[li

1.07

(ni

0.86

co

0.08

al

0.03

mn

0.03

)o2]

0.9

·

[li

1.05

(ni

0.53

co

0.15

al

0.1

mn

0.2

ta

0.02

)

0.998

nb

0.002

o2]

0.1

[0102]

其制备方法与实施例2类似,不同之处在于:

[0103]

还包括步骤4、第二次烧结:将步骤3烧结所得物与水溶性烧结助剂,混合研磨后,加入与包覆材料nb2o5混合,nb2o5的加入量为nb2o5中的nb与锂复合化合物颗粒粉末中(ni+co+al+mn)摩尔比是0.002:0.998,升温至650℃烧结6.5小时,降至室温,即得到目标产物。

[0104]

本实施例3目标产物的结构式为:

[0105]

[li

1.07

(ni

0.86

co

0.08

al

0.03

mn

0.03

o2]

0.9

·

[li

1.05

(ni

0.53

co

0.15

al

0.1

mn

0.2

ta

0.02

)

0.998

nb

0.002

o2]

0.1

[0106]

icp元素分析测试结果表明ni、co、al、mn、ta、nb各金属摩尔百分比:

[0107][0108]

实施例4

[0109]

本实施例4提供的是采用包覆材料y2o5壳包覆的锂复合化合物颗粒粉末,结构式为:

[0110]

[li

1.035

(ni

0.88

co

0.08

al

0.04

)o2]

0.88

·

[li

1.01

(ni

0.52

co

0.18

al

0.3

)

0.9985

y

0.0015

o2]

0.12

[0111]

icp元素分析测试结果表明ni、co、al、y各金属摩尔百分比如下:

[0112][0113]

实施例5

[0114]

本实施例5提供的是ga壳掺杂的锂复合化合物颗粒粉末,结构式为:

[0115]

[li

1.02

(ni

0.90

co

0.08

al

0.02

)o2]

0.85

·

[li

1.015

(ni

0.34

co

0.25

mn

0.4

ga

0.01

)o2]

0.15

[0116]

icp元素分析测试结果表明ni、co、al、mn、ga各金属摩尔百分比如下:

[0117][0118]

实施例6

[0119]

本实施例6提供的是er壳掺杂、采用包覆材料sro壳包覆的锂复合化合物颗粒粉末,结构式为:

[0120]

[li

1.025

(ni

0.91

co

0.05

al

0.04

)o2]

0.82

·

[li

1.03

(ni

0.45

co

0.14

al

0.1

mn

0.3

er

0.01

)

0.998

sr

0.002

o2]

0.18

[0121]

icp元素分析测试结果表明ni、co、al、mn、er、sr各金属摩尔百分比:

[0122][0123]

实施例7

[0124]

本实施例7提供的是mo壳掺杂、采用包覆材料la2o3壳包覆的锂复合化合物颗粒粉末,结构式为:

[0125]

[li

1.055

(ni

0.92

co

0.04

mn

0.04

)o2]

0.8

·

[li

1.02

(ni

0.5

co

0.12

al

0.35

mo

0.03

)

0.999

la

0.001

o2]

0.2

[0126]

icp元素分析测试结果表明ni、co、al、mn、mo、la各金属摩尔百分比:

[0127][0128]

实施例8

[0129]

本实施例8提供的是sr壳掺杂、采用包覆材料mgo壳包覆的锂复合化合物颗粒粉末,结构式为:

[0130]

[li

1.04

(ni

0.93

co

0.02

mn

0.05

)o2]

0.75

·

[li

1.05

(ni

0.6

co

0.13

mn

0.25

sr

0.02

)

0.998

mg

0.002

o2]

0.25

[0131]

icp元素分析测试结果表明ni、co、mn、mg、sr各金属摩尔百分比如下:

[0132][0133]

实施例9

[0134]

本实施例9提供的是ce壳掺杂、采用包覆材料al2o3壳包覆的锂复合化合物颗粒粉末,结构式为:

[0135]

[li

1.01

(ni

0.95

co

0.02

mn

0.03

)o2]

0.7

·

[li

1.03

(ni

0.7

co

0.09

al

0.1

mn

0.1

ce

0.01

)

0.998

al

0.002

o2]

0.3

[0136]

icp元素分析测试结果表明ni、co、al、mn、ce各金属摩尔百分比如下:

[0137][0138]

实施例10

[0139]

本实施例10提供的锂复合化合物颗粒粉末结构式为:

[0140]

[li

1.06

(ni

0.60

co

0.30

al

0.05

mn

0.05

)o2]

0.95

·

[li

1.02

(ni

0.34

co

0.33

mn

0.33

)o2]

0.05

[0141]

icp元素分析测试结果表明ni、co、al、mn各金属摩尔百分比如下:

[0142][0143]

实施例11

[0144]

本实施例10提供的锂复合化合物颗粒粉末结构式为:

[0145]

[li

1.06

(ni

0.63

co

0.27

al

0.05

mn

0.05

)o2]

0.95

·

[li

1.02

(ni

0.34

co

0.33

mn

0.33

)o2]

0.05

[0146]

icp元素分析测试结果表明ni、co、al、mn各金属摩尔百分比如下:

[0147][0148]

实施例4~13与实施例1~3制备方法类似,不同之处在于:各步骤反应条件、原料比例及产物,具体请参阅表1和表2。

[0149]

实施例14

[0150]

一种锂复合化合物颗粒粉末,为一次粒子,结构是为:

[0151]

li

1.06

(ni

0.61

co

0.29

al

0.05

mn

0.05

)o2,其制备方法包括:

[0152]

步骤1、前驱体ni

0.61

co

0.29

al

0.05

mn

0.05

co3的制备

[0153]

按照各元素的摩尔比例ni:co:al:mn=0.61:0.29:0.05:0.05

[0154]

计算并称取可溶性镍盐、可溶性钴盐、可溶性铝盐和可溶性锰盐;将它们一起加入去离子水中进行混合配制成1mol/l的第一混合水溶液a;

[0155]

将第一混合水溶液a、氨水、碳酸盐溶液、分散剂进行混合,控制ph=9,并于60℃下恒温反应3h,冷却至30℃,将沉淀物进行过滤、洗涤、干燥,得到ni

0.61

co

0.29

al

0.05

mn

0.05

co3;

[0156]

步骤2、锂复合化合物颗粒粉末的制备

[0157]

烧结:将碳酸锂烘干至完全失去结晶水后,与上述步骤1制备得到的ni

0.64

co

0.26

al

0.05

mn

0.05

co3及水溶性烧结助剂按比例混合,碳酸锂的用量为碳酸锂中的li与组合物中(ni+co+al+mn)摩尔比是0.86,水溶性烧结助剂的加入量为组合物的质量比10%,混合研磨均匀后,在氧气气氛中进行烧结,升温至820℃反应16小时,然后以0.3℃/min的降温速率降至室温;得到目标产物li

1.06

(ni

0.64

co

0.26

al

0.05

mn

0.05

)o2。

[0158]

实施例15

[0159]

一种锂复合化合物颗粒粉末,为一次粒子,结构式为:li

1.03

(ni

0.75

co

0.15

mn

0.10

)o2,其制备方法与实施例14类似。

[0160]

实施例16

[0161]

一种锂复合化合物颗粒粉末,为一次粒子,结构式为:li

1.01

(ni

0.80

co

0.10

al

0.10

)o2,其制备方法与实施例14类似。

[0162]

实施例17

[0163]

一种锂复合化合物颗粒粉末,为一次粒子,结构式为:li

1.05

(ni

0.92

co

0.04

al

0.02

mn

0.02

)o2,其制备方法与实施例14类似。

[0164]

对比例1

[0165]

对比例1提供一种三元正极材料,化学式是li

1.035

ni

0.815

co

0.15

al

0.035

o2,其制备方法,包括以下步骤:

[0166]

步骤(1)、第一次烧结:将三元正极材料前驱体ni

1-x-y

co

x

al

y

(oh)

2+y

烧结,升温至500℃反应10小时;

[0167]

步骤(2)、第二次烧结:将一水合氢氧化锂烘干至完全失去结晶水后,与所述步骤(1)烧结所得物混合,一水合氢氧化锂的用量为一水合氢氧化锂中的li与三元正极材料前驱体中(ni+co+al)摩尔比是1.035:1,混合研磨均匀后,在氧气气氛中进行烧结,升温至715℃反应16.5小时,然后以0.3℃/min的降温速率降至室温;

[0168]

步骤(3)、第三次烧结:将所述步骤(2)烧结所得物升温至650℃烧结3.5小时,降至室温,即得到对比材料li

1.035

ni

0.815

co

0.15

al

0.035

o2。

[0169]

表1、实施例1~17和对比例1各步骤反应条件

[0170][0171]

表2、实施例1~17和对比例1各步骤反应条件及产物

[0172]

[0173][0174]

cr2032型号纽扣电池组装:

[0175]

以实施例1~17制备的锂复合化合物颗粒粉末、对比例1制备的三元正极材料为正极的活性物,负极采用金属锂片,隔膜采用celgard 2500隔膜,电解液为苏州佛赛新材料有限公司fosai lb-002电解液,按现有技术方法组装cr2032型号纽扣电池,组装顺序为:正极盖平放、放置弹簧片、放置不锈钢片、放置正极片、注电解液、放置隔膜片、放置锂片、盖上负极帽,封口,组装完成。电池在充满氩气的干燥手套箱中进行装配。组装完成后,对电池进行性能测试,测试结果见表3。

[0176]

1、icp元素检测

[0177]

测试方法:电感耦合等离子体质谱测试法

[0178]

测试仪器名称:电感耦合等离子体质谱仪

[0179]

型号:prodigy dc arc

[0180]

测试仪器厂家:美国利曼—徕伯斯公司

[0181]

2、粉末电阻率

[0182]

测试方法:四探针法

[0183]

仪器名称:粉末电阻测试仪

[0184]

仪器型号:mcp-t700

[0185]

仪器厂家:三菱化学

[0186]

3、循环性能

[0187]

测试仪器名称:新威电池检测系统,型号:bts-5v10ma

[0188]

测试仪器厂家:深圳市新威尔电子有限公司;

[0189]

测试方法:在25℃下,以1c恒流充电至4.3v,4.3v恒压至0.05c,然后1c放电至3v,反复进行100次上述充放电循环,测定第一次循环时的放电容量和第100次循环时的放电容量,计算循环100次后的容量保持率,公式为:循环后的容量保持率=(第100次循环时的放电容量)/(第一次循环时的放电容量)*100%。

[0190]

4、振实密度

[0191]

测试仪器名称:振实密度仪

[0192]

仪器型号:jz-1

[0193]

仪器厂家:成都精新粉体测试设备有限公司

[0194]

测试方法:以0.0001g的精度称量约10至20g的锂复合化合物颗粒粉末。将锂复合化合物颗粒粉末放入量筒,然后将量筒固定在支架上。将锂复合化合物颗粒粉末重复3000次振实(即,自动提升和下落量筒),然后测量相应的体积。振实密度=振实后的质量/振实后的体积。进行三次平行实验,表2中列出的结果代表三次实验的平均值。

[0195]

5、表面残碱量测试方法:酸碱滴定法

[0196]

(1)制备锂复合化合物颗粒粉末清夜:以0.0001g的精度称量w1(30.0000

±

0.0040g)的锂复合化合物颗粒粉末,以0.01g的精度称量w2(100

±

0.1g)去离子水,将锂复合化合物颗粒粉末与去离子水混合,氩气置换混合液中的空气,搅拌,过滤,得到滤液,移取50ml滤液,放入100ml烧杯中,准备滴定;

[0197]

(2)测量lioh含量:以酚酞为指示剂,以0.05mol/l盐酸标准溶液滴定,滴定终点时所消耗的盐酸标液体积v1;

[0198]

(3)测量li2co3含量:氩气置换步骤(2)滴定后的清液中co2,然后以甲基红指示剂,以0.05mol/l盐酸标准溶液滴定,滴定终点时所消耗的盐酸标液体积v2;

[0199]

lioh含量(wt%)计算公式:ω1=(2v

1-v2)*0.05*2.395*w2/w1/50;

[0200]

li2co3含量(wt%)计算公式:ω2=(v

2-v1)*0.05*7.389*w2/w1/50;

[0201]

2.395:与盐酸标液(1.000mol/l)相当的以g表示的lioh的质量;

[0202]

7.389:与盐酸标液(2.000mol/l)相当的以g表示的li2co3的质量;

[0203]

锂复合化合物颗粒粉末表面残碱量=ω1+ω2。

[0204]

表3、实施例1~17和对比例1的性能测试结果

[0205][0206][0207]

请一并参阅表1至表3,可以看出:

[0208]

实施例1与对比例1相比,实施例1为核壳结构的锂复合化合物,循环100圈后容量保持率为95.2%,表面残碱量重量百分比为0.32%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例1的核壳结构的锂复合化合物具有更稳定的循环性能、表面残碱降低。

[0209]

实施例2与对比例1相比,实施例2为采用si壳掺杂的锂复合化合物,循环100圈后容量保持率为101.2%,表面残碱量重量百分比为0.38%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例2的采用si壳掺杂的锂复合化合物具有更稳定的循环性能、表面残碱降低。

[0210]

实施例3与对比例1相比,实施例3为采用ta壳掺杂、nb2o5壳包覆及采用二氧化碳气流清洗得到的锂复合化合物,循环100圈后容量保持率为106%,表面残碱量重量百分比为0.04%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例3的采用ta壳掺杂、nb2o5壳包覆的锂复合化合物,具有更稳定的循环性能;采用二氧化碳气流清洗,表面残碱量有效降低。

[0211]

实施例4与对比例1相比,实施例4为采用y2o3壳包覆及采用碳酸水清洗得到的锂复合化合物,循环100圈后容量保持率为103.5%,表面残碱量重量百分比为0.07%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例4的采用y2o3壳包覆的锂复合化合物,具有更稳定的循环性能;采用碳酸水清洗,表面残碱量有效降低。

[0212]

实施例5与对比例1相比,实施例5为采用ga壳掺杂及采用二氧化碳气流清洗得到的锂复合化合物,循环100圈后容量保持率为96.7%,表面残碱量重量百分比为0.11%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例5的采用ga壳掺杂的锂复合化合物,具有更稳定的循环性能;采用二氧化碳气流清洗,表面残碱量有效降低。

[0213]

实施例6与对比例1相比,实施例6为采用er壳掺杂、sro壳包覆及采用二氧化碳气流清洗得到的锂复合化合物,循环100圈后容量保持率为102%,表面残碱量重量百分比为0.12%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例6的采用er壳掺杂、sro壳包覆的锂复合化合物,具有更稳定的循环性能;采用二氧化碳气流清洗,表面残碱量有效降低。

[0214]

实施例7与对比例1相比,实施例7为采用mo壳掺杂、la2o3壳包覆及采用碳酸水清洗得到的锂复合化合物,循环100圈后容量保持率为102.6%,表面残碱量重量百分比为0.14%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例7的采用mo壳掺杂、la2o3壳包覆的锂复合化合物,具有更稳定的循环性能;采用碳酸水清洗,表面残碱量有效降低。

[0215]

实施例8与对比例1相比,实施例8为采用sr壳掺杂、mg(oh)2壳包覆的锂复合化合物,循环100圈后容量保持率为101.5%,表面残碱量重量百分比为0.24%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,实施例8的采用sro壳掺杂、mg(oh)2壳包覆的锂复合化合物,具有更稳定的循环性能、表面残碱量降低。

[0216]

实施例9与对比例1相比,实施例9为采用ce壳掺杂、al2o3壳包覆及采用碳酸水清洗得到的锂复合化合物,循环100圈后容量保持率为101.8%,表面残碱量重量百分比为0.13%,对比例1的锂复合化合物,循环100圈后容量保持率为79.7%,表面残碱量重量百分比为0.83%,与对比例1相比,

[0217]

实施例9的采用ce壳掺杂、al2o3壳包覆的锂复合化合物,具有更稳定的循环性能;采用碳酸水清洗,表面残碱量有效降低。

[0218]

实施例10至13与实施例3相比,实施例3为采用ta壳掺杂、nb2o5壳包覆及采用二氧化碳气流清洗得到的锂复合化合物,循环100圈后容量保持率为106%,表面残碱量重量百分比为0.04%,实施例10~13循环100圈后容量保持率分别为99.8%、99.45%、98.3%和96.65%;与实施例10-13相比,实施例3为采用ta壳掺杂、nb2o5核壳包覆的锂复合化合物,在提高镍含量的同时,也能具有稳定的容量保持率。

[0219]

综上所述,本发明核壳结构的锂复合化合物至少具有以下优点:

[0220]

(1)本发明核壳结构的锂复合化合物具有更稳定的循环性能:与对比例1相比,实施例1~9经过100次循环后,本发明实施方式制备得到的核壳结构锂复合化合物的容量保持率高于对比例1传统的三元锂复合化合物;这说明与传统三元锂复合化合物相比,本发明锂复合化合物具有核壳结构,能够有效抑制电解液对本体材料的侵蚀和金属离子的溶解,从而保持更多活性材料的锂空位,提高材料的循环稳定性。

[0221]

(2)壳掺杂、壳包覆制备得到的锂复合化合物具有更稳定的循环性能:与实施例1相比,实施例2和5为壳掺杂,实施例2和5循环100次后容量保持率分别为101.2%和96.7%,

高于实施例1:说明壳掺杂可以提高循环稳定性;

[0222]

实施例4为壳包覆,循环100次后容量保持率为103.5%,明显高于实施例1:说明壳包覆可以提高循环稳定性;同样地,实施例4与实施例2、5相比,实施例4的容量保持率为103.5%高于实施例2、5的101.2%、96.7%:说明核壳结构中,对于提高循环稳定性,壳包覆优于壳掺杂;

[0223]

实施例3、6~9为壳掺杂包覆,实施例3、6~9循环100次后容量保持率分别为106%、102%、102.6%、101.5%及101.8%,均高于实施例1:说明壳掺杂包覆可以提高循环稳定性。

[0224]

(3)采用二氧化碳气流或碳酸水清洗的锂复合化合物,表面残碱量有效降低:与实施例1、2和对比例1未清洗的锂复合化合物相比,实施例3~7及9采用二氧化碳气流或碳酸水清洗,采用二氧化碳气流或碳酸水清洗的锂复合化合物表面残碱量有效降低,有助于减少在锂复合化合物配置过程中,锂复合化合物表面的碱性物质对正极胶液中粘结剂的攻击,避免粘结剂形成双键,提高涂布效果,有助于提高电芯性能。

[0225]

(4)采用al2o3壳包覆能有效降低锂复合化合物的表面残碱量:实施例9与实施例6相比,实施例6采用er壳掺杂、sro壳包覆,表面残碱量重量百分比为0.32%;实施例9采用ce壳掺杂、al2o3壳包覆,表面残碱量重量百分比为0.17%,表面残碱量显著降低。锂复合化合物表面的活性锂与空气中的co2、h2o反应,生成lioh、li2co3,采用al2o3进行包覆,al2o3会与锂复合化合物表面的活性锂反应,生成lialo2,减少了锂复合化合物表面的活性锂含量,从而减少了锂复合化合物表面lioh、li2co3含量,有效降低锂复合化合物表面残碱量,从而可减少在锂复合化合物配置过程中,锂复合化合物表面的碱性物质对正极胶液中粘结剂的攻击,避免粘结剂形成双键,产生胶粘,避免引起浆料果冻,提高涂布效果,提高电芯性能。

[0226]

(5)采用mg(oh)2壳包覆具有更加稳定的循环性能,并且表面残碱量有效降低:与实施例1相比,实施例8采用了mg(oh)2壳包覆,实施例1循环100圈后容量保持率为95.2%,表面残碱量重量百分比为0.32%;实施例4循环100圈后容量保持率为103.5%,表面残碱量重量百分比为0.07%,具有更加稳定的循环性能,并且表面残碱量有效降低。金属元素mg的加入,有效的提高了锂复合化合物的结构稳定性,减少锂复合化合物与有机电解质发生强烈的副反应,降低电池在充放电过程中的阻抗,从而改进了锂复合化合物的电化学性能,经过mg(oh)2壳包覆改性的锂复合化合物具有更高的容量保持率和更稳定的循环性能。

[0227]

(6)采用al壳包覆能有效降低正极材料的粉末电阻率:实施例5为ga壳掺杂,粉末电阻率为218ω

·

cm;与实施例5相比,实施例9为ce壳掺杂、al壳包覆,粉末电阻率为158ω

·

cm。采用al2o3进行包覆,al2o3会与正极材料表面的活性锂反应,生成lialo2,lialo2为快离子导体,可以减小电子迁移的电阻,从而有效降低正极材料的粉末电阻率。

[0228]

(7)核壳结构中合适的壳的厚度能提高锂复合化合物颗粒粉末的稳定性及容量:本发明实施例锂复合化合物颗粒粉末壳的厚度为0.05-1.1μm;若壳的厚度过于薄,壳容易被电解质腐蚀从而暴露核,会影响锂复合化合物颗粒粉末的稳定性;反之,若壳过厚,会降低锂复合化合物颗粒粉末的容量。本发明实施例提供的锂复合化合物颗粒粉末具有合适的壳的厚度,能够平衡锂复合化合物颗粒粉末的稳定性和锂复合化合物颗粒粉末的容量,具有最优的稳定性和容量。

[0229]

以上对本发明的具体实施例进行了详细描述,但其只作为范例,本发明并不限制

于以上描述的具体实施例。对于本领域技术人员而言,任何对该发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1