利用电池电解废液制备钾明矾的方法与流程

1.本发明属于化工领域,具体而言,涉及利用电池电解废液制备钾明矾的方法。

背景技术:

2.金属-空气燃料电池和具有中性或碱性电解质的燃料电池因具有较大的电化学容量,特别适用于基站备用电源、电动车辆、无人驾驶飞行器、备用和应急电源以及其他领域。然而,金属-空气燃料电池工作时,金属阳极溶解的产物积聚在电解液中会导致金属-空气燃料电池的效率降低。因此,电池工作一定时间后需要对电解液进行更换并回收利用。目前,对电解废液进行回收利用的方法一般是诱导金属阳极溶解产物以固体氢氧化物形式沉淀,然后通过过滤除去该沉淀。然而,该方法要达到电解废液中金属离子和钾离子的完全利用是不可行的。因此,需要一种尽可能完全从电解废液中完全回收金属离子和钾离子的方法,并且从中优选有价值的产物。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种利用电池电解废液制备钾明矾的方法。该方法工艺流程短、生产成本低、电解废液的回收率高,不仅可以将电解废液中的钾和铝转化为高附加值的金属化合物,还能降低燃料电池的使用成本,同时省去电解废液的处置费用。

4.本发明是发明人基于以下问题和发现提出的:金属-空气燃料电池和具有中性或碱性电解质的燃料电池的电解液中含有价阳极金属离子和钾离子。随着金属-空气燃料电池和具有中性或碱性电解质的燃料电池的不断发展,将会产生大量的电解废液,但现有对电解废液进行回收的方法中大多是对阳极金属离子进行回收,并未实现钾离子的高效利用。发明人意外发现,可以利用含有铝和钾的电解废液来制备钾明矾,钾明矾是一种同时含有金属铝和钾的复盐,化学式为kal(so4)2·

12h2o,具有有抗菌作用、收敛作用等。在食品行业可用作食品发酵,粉条加工,水产品腌渍,食品防腐剂和添加剂;同时还可用做中药,净水絮凝剂,造纸施胶,涂料印染,制药,造漆制革,凝固剂,纤维板加工以及用于橡胶加工,种子消毒,牲口治病,壮杆饱果及碱性土壤施钾增肥等,不仅附加值较高,还可以实现钾和铝的充分利用。

5.为此,根据本发明的一个方面,本发明提出了一种利用电池电解废液制备钾明矾的方法。根据本发明的实施例,该方法包括:

6.(1)对含有钾、铝的中性或碱性电解废液进行过滤除杂,以便得到滤液;

7.(2)将所述滤液与过量的硫酸混合,以便得到硫酸铝钾溶液;

8.(3)对所述硫酸铝钾溶液进行冷却结晶和固液分离,以便得到结晶母液和硫酸铝钾晶体;

9.(4)对所述硫酸铝钾晶体进行水洗和干燥处理,以便得到钾明矾。

10.根据本发明上述实施例的利用电池电解废液制备钾明矾的方法,发明人巧妙地利

用过量的硫酸与含有钾、铝的中性或碱性电解废液反应获得硫酸铝钾溶液,进而通过结晶、干燥得到钾明矾,可以尽可能多的回收电解废液中的钾和铝并将其转换为高附加值的产品,其中铝的回收率可高达0.95以上。由此,该方法不仅工艺流程短、生产成本低、电解废液的回收率高,还可以将电解废液中的钾和铝转化为高附加值的金属化合物,同时还能降低燃料电池的使用成本,并省去电解废液的处置费用。

11.另外,根据本发明上述实施例的利用电池电解废液制备钾明矾的方法还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,步骤(1)中,所述电解废液中钾和铝以离子态和/或氧化态存在,钾的总含量以k2o计为50~500g/l,铝的总含量以al2o3计为50~500g/l。

13.在本发明的一些实施例中,步骤(1)中,所述电解废液为以铝为阳极并具有中性电解质或碱性电解质的燃料电池运行产生的电解液。

14.在本发明的一些实施例中,所述过滤除杂采用网筛、沉淀器、离心机、离心压滤机、旋流器或板框压滤机完成。

15.在本发明的一些实施例中,步骤(1)中,所述电解废液中铝和钾的摩尔比不高于0.8,向所述滤液中添加铝源。由此可以进一步提高电解废液中元素钾的回收率。

16.在本发明的一些实施例中,步骤(1)中,所述电解废液中铝和钾的摩尔比不高于0.95,向所述滤液中添加铝源。由此可以进一步提高电解废液中元素钾的回收率。

17.在本发明的一些实施例中,所述铝源为选自硫酸铝、金属铝、氧化铝和氢氧化铝中的至少之一。

18.在本发明的一些实施例中,步骤(2)中,所述硫酸铝钾溶液的ph值为0.1~6,优选1~4,更优选1~2。由此可以进一步提高电解废液中钾和铝的回收率。

19.在本发明的一些实施例中,步骤(2)中,所述混合的时间为2~4h,温度为25~90℃。

20.在本发明的一些实施例中,步骤(2)中,所述硫酸的浓度为10~60wt%。

21.在本发明的一些实施例中,步骤(2)中,所述硫酸由浓硫酸稀释得到,将所述结晶母液和/或所述硫酸铝钾晶体的水洗液作为稀释液回用于浓硫酸的稀释过程。由此可以进一步提高酸的利用率。

22.在本发明的一些实施例中,步骤(3)中,所述冷却结晶在自然冷却条件下进行5~48小时完成。

23.在本发明的一些实施例中,所述固液分离采用网筛或离心机完成。

24.在本发明的一些实施例中,步骤(4)中,采用不高于25℃的冷水进行所述水洗,所述干燥处理的温度不高于65℃。

25.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

26.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

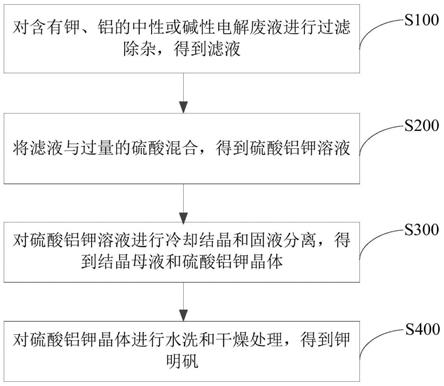

27.图1是根据本发明一个实施例的利用电池电解废液制备钾明矾的方法流程图。

28.图2是根据本发明再一个实施例的利用电池电解废液制备钾明矾的方法流程图。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.根据本发明的一个方面,本发明提出了一种利用电池电解废液制备钾明矾的方法。根据本发明的实施例,该方法包括:(1)对含有钾、铝的中性或碱性电解废液进行过滤除杂,以便得到滤液;(2)将滤液与过量的硫酸混合,以便得到硫酸铝钾溶液;(3)对硫酸铝钾溶液进行冷却结晶和固液分离,以便得到结晶母液和硫酸铝钾晶体;(4)对硫酸铝钾晶体进行水洗和干燥处理,以便得到钾明矾。该方法不仅工艺流程短、生产成本低、电解废液的回收率高,还可以将电解废液中的钾和铝转化为高附加值的金属化合物,同时还能降低燃料电池的使用成本,并省去电解废液的处置费用。

31.下面参考图1~2对本发明上述实施例的利用电池电解废液制备钾明矾的方法进行详细描述。

32.s100:对含有钾、铝的中性或碱性电解废液进行过滤除杂,得到滤液

33.根据本发明的实施例,可以对电解废液进行过滤除杂,开始过滤时需要注意观察滤液的颜色,若有废液浑浊则应进行反复过滤,滤饼丢弃,得到含有铝和钾的滤液,例如偏铝酸钾溶液等。

34.根据本发明的一个具体实施例,电解废液可以为以铝为阳极并具有中性电解质或碱性电解质的燃料电池运行产生的电解液,例如铝-空气燃料电池、氢气发生器等,由此可以充分回收电解废液中的钾和铝。

35.根据本发明的再一个具体实施例,本发明中进行过滤除杂时采用的装置并不受特别限制,本领域技术人员可以根据实际情况进行选择。例如,过滤除杂可以采用网筛、沉淀器、离心机、离心压滤机、旋流器或板框(隔膜)压滤机完成,由此可以最大限度地提高分离速率和滤液质量。

36.根据本发明的又一个具体实施例,电解废液中钾和铝可以以离子态和/或氧化态存在,钾的总含量以k2o计可以为50~500g/l,铝的总含量以al2o3计可以为50~500g/l。发明人发现,钾铝的浓度越大回收价值越大,若废液中钾和铝的浓度过小,硫酸铝钾浓度过低,结晶母液大量产生,以致无法回用,水处理成本加大,回收价值低,而本发明中通过控制电解废液中钾和铝为上述浓度,不仅可以有效回收电解废液中的钾和铝,还能显著提高回收效率和经济效益。优选地,电解废液中钾的总含量以k2o计可以为100~500g/l,铝的总含量以al2o3计可以为100~500g/l,由此可以进一步提高钾、铝的回收效率及经济效益。优选地,电解废液中钾和铝摩尔比可以大于0.8,由此可以进一步提高钾和铝的综合回收率。

37.根据本发明的又一个具体实施例,当电解废液中铝和钾的摩尔比不高于0.8时,可以向滤液中添加铝源。发明人发现,电解废液中钾含量通常要高于铝含量,为了进一步提高钾的回收率,可以向过滤除杂后的电解废液中加入适量的铝源,以进一步提高电解废液中钾的回收,使钾和铝均具有较高的回收率;优选地,加入铝源后电解废液中铝和钾的摩尔比可以为1左右。进一步地,当电解废液中铝和钾的摩尔比不高于0.95时,可以向滤液中添加

铝源,由此可以进一步提高电解废液中钾的回收率,使电解废液中的铝和钾能够充分转换为钾明矾。进一步地,铝源可以为选自硫酸铝、金属铝、氧化铝和氢氧化铝中的至少之一,采用上述铝源不会向滤液中引入其它杂质,由此可以有效避免因加入铝源而影响钾明矾纯度的问题。

38.s200:将滤液与过量的硫酸混合,得到硫酸铝钾溶液

39.根据本发明的实施例,可以在搅拌状态下向含有钾和铝的滤液中缓慢加入过量的硫酸,反应过程中应随时观察反应状态,防止反应过于剧烈而导致反应溶液喷溅或溢出,最终控制反应的终点ph值小于7,以获得硫酸铝钾溶液。

40.根据本发明的一个具体实施例,将滤液与硫酸混合后控制的反应终点的ph值可以为0.1~6,即硫酸铝钾溶液的ph值可以为0.1~6。优选地,滤液与硫酸混合后控制的反应终点的ph值可以为1~4,发明人发现,滤液与硫酸混合后,反应溶液的ph值越低,制备得到的钾明矾的产率越高,由此,本发明中通过控制反应终点的ph值为1~4,可以进一步提高电解废液中钾和铝的回收率。更优选地,滤液与硫酸混合后控制的反应终点的ph值可以为1~2,由此可以进一步提高电解废液中钾和铝的回收率及钾明矾的产率。

41.根据本发明的再一个具体实施例,滤液与过量的硫酸混合的时间可以为2~4h,温度可以为25~90℃,由此可以进一步有利于滤液与硫酸充分反应,确保反应得到的硫酸铝钾溶液中的钾和铝均以离子态存在。

42.根据本发明的又一个具体实施例,本发明中使用的硫酸的浓度可以为10~60wt%,由此可以进一步有利于控制滤液与硫酸的反应程度,避免因反应过于剧烈而导致反应溶液喷溅或溢出。

43.根据本发明的又一个具体实施例,本发明中使用的硫酸可以由浓硫酸稀释得到,例如可以将浓硫酸在搅拌状态下缓慢加入到水中得到。进一步地,可以将结晶母液和/或硫酸铝钾晶体的水洗液作为稀释液回用于浓硫酸的稀释过程,由此不仅可以进一步提高硫酸的利用率,还可以省去结晶母液和水洗液的处理工序及处理成本。

44.s300:对硫酸铝钾溶液进行冷却结晶和固液分离,得到结晶母液和硫酸铝钾晶体

45.根据本发明的实施例,可以对硫酸铝钾溶液进行冷却结晶,使硫酸铝钾结晶析出,进而通过固液分离即可得到硫酸铝钾晶体。

46.根据本发明的一个具体实施例,可以将硫酸铝钾溶液在自然冷却结晶5~48小时完成。其中,自然冷却结晶可以在搅拌或无搅拌的工艺下结晶。

47.根据本发明的再一个具体实施例,本发明中进行固液分离时采用的分离装置并不受特别限制,本领域技术人员可以根据实际情况进行选择。例如,固液分离可以采用网筛或离心机完成,优选采用离心机完成,由此可以进一步提高分离效率及效果。

48.s400:对硫酸铝钾晶体进行水洗和干燥处理,得到钾明矾

49.根据本发明的一个具体实施例,可以采用不高于25℃的冷水对硫酸铝钾晶体进行水洗,由此可以有效避免因水洗温度较高而导致硫酸铝钾晶体再次溶解于水中。进一步地,干燥处理的温度应不高于65℃,由此可以有效避免钾明矾的结晶水挥发。

50.根据本发明的再一个具体实施例,对硫酸铝钾晶体水洗后,可以预先将硫酸铝钾大块晶体破碎至所需粒径,然后将破碎后的硫酸铝钾晶体进行自然晾干或烘干。

51.综上所述,本发明上述实施例的利用电池电解废液制备钾明矾的方法具有以下优

点:通过利用过量的硫酸与含有钾、铝的中性或碱性电解废液反应获得硫酸铝钾溶液,进而通过结晶、干燥得到钾明矾,可以尽可能多的回收电解废液中的钾和铝并将其转换为高附加值的产品,其中铝的回收率可高达0.95以上;进一步地,硫酸可以采用浓硫酸稀释得到,由此不仅更有利于控制电解废液与硫酸反应的剧烈程度,避免反应过于剧烈而导致反应溶液喷溅或溢出,还可以将结晶母液和/或硫酸铝钾晶体的水洗液作为稀释液回用于浓硫酸的稀释过程,从而进一步提高酸的利用率。综上,该方法不仅工艺流程短、生产成本低、电解废液的回收率高,还可以将电解废液中的钾和铝转化为高附加值的金属化合物,同时还能降低燃料电池的使用成本,并省去电解废液的处置费用。

52.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

53.实施例1

54.采用板框隔膜压滤机对铝空气电池废电解液进行过滤除杂,滤液为偏铝酸钾溶液,分析测定溶液中al2o3含量为321g/l,k2o含量为338g/l。量取过滤液1l于5l塑料烧杯内,称取浓硫酸(98%)260g稀释于1000ml水中。将稀释后的硫酸溶液缓慢加至盛有偏铝酸钾溶液的烧杯中,同时开启机械搅拌,直至反应完全,反应时间为2小时,获得硫酸铝钾溶液,用广泛ph试纸测定溶液的ph值为3~4。停止搅拌,使塑料烧杯中的硫酸铝钾溶液自然冷却结晶,结晶时间为6小时。采用筛网进行固液分离,同时用冷水对硫酸铝钾晶体进行洗涤,并自然烘干,最后得到钾明矾晶体2.1kg。母液和水洗液存储用于下次硫酸稀释用水。

55.实施例2

56.采用板框隔膜压滤机对铝空气电池废电解液进行过滤除杂,滤液为偏铝酸钾溶液,分析测定溶液中al2o3含量为321g/l,k2o含量为338g/l。量取过滤液5l于25l塑料桶内,称取浓硫酸(98%)1.40kg稀释于5l水中。将稀释后的硫酸溶液缓慢加至盛有偏铝酸钾溶液的塑料桶中,同时开启机械搅拌,直至反应完全,反应时间为3小时,获得硫酸铝钾溶液,用广泛ph试纸测定溶液的ph值为1~2。停止搅拌,使塑料桶中的硫酸铝钾溶液自然冷却结晶,结晶时间为10小时。采用筛网进行固液分离,同时用冷水对硫酸铝钾晶体进行洗涤,并自然烘干,最后得到钾明矾晶体11.5kg。母液和水洗液存储用于下次硫酸稀释用水。

57.实施例3

58.采用板框隔膜压滤机对铝空气电池废电解液进行过滤除杂,滤液为偏铝酸钾溶液,分析测定溶液中al2o3含量为321g/l,k2o含量为338g/l。量取过滤液20l于100l塑料桶内,称取浓硫酸(98%)5.5kg稀释于20l水中。将稀释后的硫酸溶液缓慢加至盛有偏铝酸钾溶液的塑料桶中,同时开启机械搅拌,直至反应完全,反应时间为4小时,获得硫酸铝钾溶液,用广泛ph试纸测定溶液的ph值为1~2,继续搅拌,使塑料桶中的硫酸铝钾溶液自然冷却结晶,结晶时间为24小时。采用离心机进行固液分离,同时用冷水对硫酸铝钾晶体进行洗涤,并自然烘干,最后得到钾明矾晶体45kg。母液和水洗液存储用于下次硫酸稀释用水。

59.实施例4

60.采用板框隔膜压滤机对铝空气电池废电解液进行过滤除杂,滤液为偏铝酸钾溶液,分析测定溶液中al2o3含量为190g/l,k2o含量为291g/l。量取过滤液20l于100l塑料桶

内,称取浓硫酸(98%)4kg稀释于实施例3中所述母液和水洗液中,稀释后体积为25l。将稀释后的硫酸溶液缓慢加至盛有偏铝酸钾溶液的塑料桶中,同时开启机械搅拌,直至反应完全,反应时间为3小时,获得硫酸铝钾溶液,用广泛ph试纸测定溶液的ph值为1~2。停止搅拌,使塑料桶中的硫酸铝钾溶液自然冷却结晶,结晶时间为24小时。采用离心机进行固液分离,同时用冷水对硫酸铝钾晶体进行洗涤,并自然烘干,最后得到钾明矾晶体27kg。母液和水洗液存储用于下次硫酸稀释用水。

61.实施例5

62.采用板框隔膜压滤机对铝空气电池废电解液进行过滤除杂,滤液为偏铝酸钾溶液,分析测定溶液中al2o3含量为190g/l,k2o含量为291g/l。量取过滤液50l和氢氧化铝9.6kg于200l塑料桶内,称取浓硫酸(98%)10kg稀释于实施例4中所述母液和水洗液中,再补充水至稀硫酸体积为80l。将稀释后的硫酸溶液缓慢加至盛有偏铝酸钾溶液的塑料桶中,同时开启机械搅拌,直至反应完全,反应时间为4小时,获得硫酸铝钾溶液,用广泛ph试纸测定溶液的ph值为0.5~1。停止搅拌,使塑料桶中的硫酸铝钾溶液自然冷却结晶,结晶时间为28小时。采用离心机进行固液分离,同时用冷水对硫酸铝钾晶体进行洗涤,并自然烘干,最后得到钾明矾晶体113kg。母液和水洗液存储用于下次硫酸稀释用水。

63.实施例6

64.采用板框隔膜压滤机对铝空气电池废电解液进行过滤除杂,滤液为偏铝酸钾溶液,分析测定溶液中al2o3含量为283g/l,k2o含量为319g/l。量取过滤液50l于200l塑料桶内,称取浓硫酸(98%)13kg稀释于实施例5中所述母液和水洗液中,稀释后体积为82l。将稀释后的硫酸溶液缓慢加至盛有偏铝酸钾溶液的塑料桶中,同时开启机械搅拌,直至反应完全,反应时间为4小时,获得硫酸铝钾溶液,用广泛ph试纸测定溶液的ph值为1~2。停止搅拌,使塑料桶中的硫酸铝钾溶液自然冷却结晶,结晶时间为36小时。采用离心机进行固液分离,同时用冷水对硫酸铝钾晶体进行洗涤,并自然烘干,母液和水洗液存储用于下次硫酸稀释用水,最后得到钾明矾晶体100kg。

65.对实施例1~6制备得到的钾明矾进行化学成分检测,实施例1~6制备得到的钾明矾晶体均符合gb 1886.229.2016《食品安全国家标准食品添加剂硫酸铝钾(又名钾明矾)》标准,可达到食用级水平。其中,实施例6的检验报告如表1所示。

66.表1钾明矾晶体按国标(gb 1886.229.2016)的检验结果

67.[0068][0069]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0070]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1