一种混凝土制备用表面自动覆膜养护装置的制作方法

[0001]

本发明属于混凝土技术领域,尤其涉及一种混凝土制备用表面自动覆膜养护装置。

背景技术:

[0002]

混凝土在浇捣后,之所以能逐渐凝结硬化,主要是因为水泥水化作用的结果,而水化作用则需要适当的温度和湿度条件,混凝土如不及时进行养护,混凝土水分会蒸发过快,形成脱水现象,缺乏足够的粘结离,所以需要特定的养护装置来对浇捣后的混凝土进行覆膜。

[0003]

在混凝土养护之前需要先向混凝土表面洒水,在覆盖的时候需要劳动力较大,费时费力,无法在移动的同时进行覆膜和洒水,同时在覆膜后,混凝土与薄膜贴合不密切的情况下,容易被风吹走。于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供混凝土制备用表面自动覆膜养护装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

[0004]

为了解决上述技术问题,本发明提供一种混凝土制备用表面自动覆膜养护装置,由以下具体技术手段所达成:

[0005]

一种混凝土制备用表面自动覆膜养护装置,包括养护车体,所述养护车体的右侧表面固定安装有把手,且养护车体的底部转动安装有车轮,相邻所述车轮的后表面均啮合转动有锥齿杆,所述锥齿杆的顶部啮合有圆盘,所述圆盘的前表面固定安装有转板,所述转板的外侧贴合有活动架,所述活动架的顶部固定连接有压缩弹簧,且活动架贯穿于套柱的内部,所述套柱的底端固定安装有刮板,所述活动架的右端下表面固定安装有支杆,所述支杆的右侧设置有推板,所述推板的右表面设置有储水囊,所述储水囊的顶部固定连接有输水管,且储水囊的右表面固定连接有喷洒管,所述输水管的顶端固定连接在水箱的底部,所述喷洒管的上方且在养护车体的外表面转动安装有塑料膜辊,所述套柱的顶端设置有顶杆,所述顶杆的上方贴合有滚轮,所述滚轮的左侧表面贴合有滑块,所述滑块的底部固定安装有移动板,所述移动板滑动安装在养护车体的内部,所述移动板和养护车体的连接处设置有金属块组,所述金属块组与线圈之间电性连接,所述线圈设置在套筒的内部,所述套筒的内部滑动安装有压覆轮,所述线圈的下方且在压覆轮的内部设置有相对应的磁铁。

[0006]

进一步的,所述线圈底端产生的磁场磁极与相对面磁铁的磁极相同,所述压覆轮的顶部固定连接有弹簧,当滑块带动移动板向左移动时,当金属块组接触后,接通线圈内部电流,从而保证线圈产生的磁极推动磁铁,推动压覆轮向下移动,对喷洒覆膜后的混凝土进行压覆。

[0007]

进一步的,所述活动架为l形结构,所述活动架和支杆为一体化成型结构,所述支杆和推板为左右对应设置。

[0008]

进一步的,所述推板和移动板的左侧表面均固定连接有弹簧,所述顶杆和滑块的

连接处均为斜面设计,在套柱接触顶杆后,利用滚轮与斜面的设计,来带动滑块向左移动,滑块带动底部的移动板同时移动。

[0009]

进一步的,所述圆盘和车轮的后表面均设置有与锥齿杆相对应的锥齿轮,所述圆盘和车轮为上下对应设置,通过把手带动养护车体进行移动时,车轮进行转动,利用锥齿杆与圆盘和车轮之间的啮合,从而带动圆盘表面的转板进行旋转。

[0010]

进一步的,所述套柱和套筒为左右平行设置,所述套柱贯穿于养护车体的下表面,所述活动架滑动安装在套柱的内部。

[0011]

与现有技术相比,本发明具有如下有益效果:

[0012]

1、该发明在养护之前,将塑料膜辊表面的薄膜贴在混凝土的始段位置上,保证刮板底部与薄膜接触,通过把手带动养护车体进行移动时,车轮进行转动,同时利用车轮后侧的锥齿杆与圆盘之间的啮合,从而带动圆盘表面的转板进行旋转,当转板转动至右侧时,转板带动活动架向右移动,活动架底部的支杆挤压推板后,通过推板挤压储水囊,将水箱中的水通过输水管输送至喷洒管中,通过喷洒管均匀的洒在混凝土上进行保湿,从而养护车体继续移动时,使塑料膜辊表面的薄膜与混凝土接触,从而完成一系列的洒水和覆盖塑料薄膜作业,提高了工作效率。

[0013]

2、该发明在洒水后继续移动时,在转板转动至右上方时,活动架带动套柱向上移动,在套柱接触顶杆后,利用滚轮与斜面的设计,来带动滑块向左移动,当滑块带动移动板向左移动时,直至金属块组接触后,接通线圈内部电流,从而保证线圈产生的磁极推动磁铁,推动压覆轮向下移动,对喷洒覆膜后的混凝土进行压覆,使混凝土与薄膜之间贴合更加紧密,避免风力过大时,薄膜被风吹走,整个结构可适用于大面积的混凝土养护工作。

附图说明

[0014]

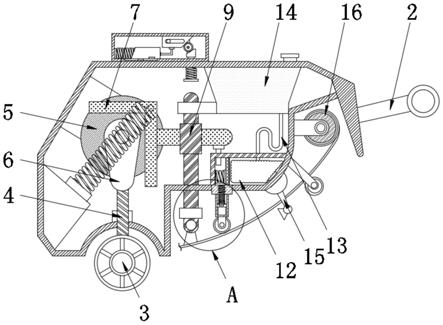

图1是本发明内部结构示意图;

[0015]

图2是本发明连接板和活动架的连接处结构示意图;

[0016]

图3是本发明圆盘和锥齿杆的连接处结构后视图;

[0017]

图4是本发明养护车体的内部结构示意图;

[0018]

图5是本发明图1中a部分的放大结构示意图。

[0019]

图中:1、养护车体;2、把手;3、车轮;4、锥齿杆;5、圆盘;6、转板;7、活动架;8、压缩弹簧;9、套柱;901、刮板;10、支杆;11、推板;12、储水囊;13、输水管;14、水箱;15、喷洒管;16、塑料膜辊;17、顶杆;18、滚轮;19、滑块;20、移动板;2001、金属块组;21、套筒;22、压覆轮;2201、线圈;2202、磁铁。

具体实施方式

[0020]

以下结合附图对本发明做进一步描述:

[0021]

本发明提供一种混凝土制备用表面自动覆膜养护装置,如附图1至附图5所示:包括养护车体1,养护车体1的右侧表面固定安装有把手2,且养护车体1的底部转动安装有车轮3,相邻车轮3的后表面均啮合转动有锥齿杆4,锥齿杆4的顶部啮合有圆盘5,圆盘5和车轮3的后表面均设置有与锥齿杆4相对应的锥齿轮,圆盘5和车轮3为上下对应设置,通过把手2带动养护车体1进行移动时,车轮3进行转动,利用锥齿杆4与圆盘5和车轮3之间的啮合,从

而带动圆盘5表面的转板6进行旋转,圆盘5的前表面固定安装有转板6,转板6的外侧贴合有活动架7,活动架7的顶部固定连接有压缩弹簧8,且活动架7贯穿于套柱9的内部,套柱9和套筒21为左右平行设置,套柱9贯穿于养护车体1的下表面,活动架7滑动安装在套柱9的内部,套柱9的底端固定安装有刮板901,活动架7的右端下表面固定安装有支杆10,支杆10的右侧设置有推板11,活动架7为l形结构,活动架7和支杆10为一体化成型结构,支杆10和推板11为左右对应设置,推板11的右表面设置有储水囊12,储水囊12的顶部固定连接有输水管13,且储水囊12的右表面固定连接有喷洒管15,输水管13的顶端固定连接在水箱14的底部,喷洒管15的上方且在养护车体1的外表面转动安装有塑料膜辊16。

[0022]

套柱9的顶端设置有顶杆17,顶杆17的上方贴合有滚轮18,滚轮18的左侧表面贴合有滑块19,滑块19的底部固定安装有移动板20,推板11和移动板20的左侧表面均固定连接有弹簧,顶杆17和滑块19的连接处均为斜面设计,移动板20滑动安装在养护车体1的内部,在套柱9接触顶杆17后,利用滚轮18与斜面的设计,来带动滑块19向左移动,滑块19带动底部的移动板20同时移动,移动板20和养护车体1的连接处设置有金属块组2001,金属块组2001与线圈2201之间电性连接,线圈2201设置在套筒21的内部,套筒21的内部滑动安装有压覆轮22,线圈2201的下方且在压覆轮22的内部设置有相对应的磁铁2202,线圈2201底端产生的磁场磁极与相对面磁铁2202的磁极相同,压覆轮22的顶部固定连接有弹簧,当滑块19带动移动板20向左移动时,直至金属块组2001接触后,接通线圈2201内部电流,从而保证线圈2201产生的磁极推动磁铁2202,推动压覆轮22向下移动,对喷洒覆膜后的混凝土进行压覆。

[0023]

本实施例的具体使用方式与作用:

[0024]

本发明中,在养护之前,将塑料膜辊16表面的薄膜贴在混凝土的始段位置上,保证刮板901与薄膜接触,通过把手2带动养护车体1进行移动时,车轮3进行转动,同时利用车轮3后侧的锥齿杆4与圆盘5之间的啮合,从而带动圆盘5表面的转板6进行旋转,当转板6转动至右侧时,转板6带动活动架7向右移动,活动架7底部的支杆10挤压推板11后,通过推板11挤压储水囊12,将水箱14中的水通过输水管13输送至喷洒管15中,通过喷洒管15均匀的洒在混凝土上进行保湿,从而养护车体1继续移动时,使塑料膜辊16表面的薄膜与混凝土接触,从而完成一系列的洒水和覆盖塑料薄膜作业,在洒水后继续移动时,在转板6转动至右上方时,活动架7带动套柱9向上移动,在套柱9接触顶杆17后,利用滚轮18与斜面的设计,来带动滑块19向左移动,当滑块19带动移动板20向左移动时,直至金属块组2001接触后,接通线圈2201内部电流,从而保证线圈2201产生的磁极推动磁铁2202,推动压覆轮22向下移动,对喷洒覆膜后的混凝土进行压覆,使混凝土与薄膜之间贴合更加紧密,避免风力过大时,薄膜被风吹走,整个结构可适用于大面积的混凝土养护工作。

[0025]

利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1