超薄玻璃基板制程方法以及显示面板制程方法与流程

[0001]

本发明涉及面板制程技术领域,具体地说,涉及超薄玻璃基板制程方法以及显示面板制程方法。

背景技术:

[0002]

超薄玻璃基片(utg基片)作为可折叠盖板的重要组成部分,为实现更小或甚至r=2mm的弯折半径的效果,超薄基片自身质量是关键。尤其是utg基片被切割成特定尺寸后,其边部的特殊处理,即需要去除因切割产生的崩边、微裂纹等缺陷,从而避免基片在弯折的时候由于微裂纹等造成玻璃的破碎。总体而言,需要解决两个方面的问题:1)采取何种切割方式以获得相对平直的边部质量;2)采取抛光等方式去除边部缺陷。

[0003]

目前,轮刀式切割局限于直线切割,在进行产品异形(导r角)切割方面仍然面临困难,再者未经化学强化处理的100um左右的utg基片非常易碎,它难以承受轮刀切割时的机械压力出现高比例碎片,或者产生非期望的基片边部的明显崩片、缺角等缺陷。这些缺陷对于后续的边部抛光是非常致命的缺陷,可能直接导致基片的报废。因此,寻找合适的切割方式获得边部平直的基片是重要的工作组成。

[0004]

相比而言,激光非机械力作用的切割能够获得更好的边部切割效果而可能成为未来超薄基片切割的主流方式,激光切割是指将激光束照射在工件表面时释放的能量使工件融化并蒸发,以达到切割分片的目的。激光切割没有对玻璃表面施加压力,所以不会造成玻璃基材破片,同时可以做各种各样异形切割。

[0005]

另一方面,utg基片在加工和转运过程极易发生玻璃表面划伤或相互挤压撑伤等质量缺陷,目前,采取在玻璃双表面喷涂防护油墨方式降低或避免上述问题的发生,并形成了大片utg母板玻璃切割—边部抛光—化学强化—喷涂防护油墨的加工过程。最终在经过化学强化处理的utg基片上涂布功能膜涂形成可折叠的盖板。

[0006]

为此,通常的实施方式为:在utg超薄基片喷涂防护油墨后进行激光切割或者期望的尺寸进行后续的加工。然而,utg基片表面均匀喷涂油墨是一项非常艰巨的任务,尤其要消除相关的气泡、确保膜层厚薄均匀、颜色均匀、喷涂环境洁净等是非常困难的。同时,也由于激光切割道上常常遇见喷涂不均匀的情况而导致激光在该区域出现散射的问题,最终导致激光切割玻璃不彻底,分片困难或严重崩边等缺陷,上述缺陷严重影响后续的边部抛光制程。

[0007]

因此,本发明提供了超薄玻璃基板制程方法以及显示面板制程方法。

技术实现要素:

[0008]

针对现有技术中的问题,本发明的目的在于提供超薄玻璃基板制程方法以及显示面板制程方法,克服了现有技术的困难,能够自玻璃母材获得玻璃基板的同时,在玻璃母材上进行打孔加工,以便在后续的制程过程中安装声学或光学传感器,从而大大节约功能层制程的时间,提高了超薄玻璃基板的产品质量。

[0009]

本发明的实施例提供一种超薄玻璃基板制程方法,包括以下步骤:

[0010]

s310、提供一玻璃母材,所述玻璃母材上预设n个基板区域和围绕所述基板区域的骨架区域,n大于等于2;

[0011]

s320、至少在所述玻璃母材的所述基板区域的上下表面分别形成刻蚀保护层,所述刻蚀保护层具有至少一露出局部所述基板区域的开孔区域;

[0012]

s330、至少刻蚀所述玻璃母材的骨架区域,令所述基板区域自所述玻璃母材脱离,通过所述开孔区域在所述基板区域形成至少一通孔和/或打薄区域,并且在所述基板区域的边沿形成应力消散边缘;

[0013]

s340、去除所述刻蚀保护层得到独立的具有通孔和/或打薄区域的所述玻璃基板。

[0014]

优选地,通过第一刻蚀制程,消除所述玻璃母材中全部的骨架区域,留下被所述刻蚀保护层保护的所述基板区域;

[0015]

通过第二刻蚀制程,在所述基板区域形成至少一通孔和/或打薄区域,并且所述基板区域的边沿形成应力消散边缘。

[0016]

优选地,通过一次刻蚀,消除所述玻璃母材中全部的骨架区域,在所述基板区域形成至少一通孔和/或打薄区域,并且在所述基板区域的边沿形成应力消散边缘。

[0017]

优选地,所述步骤s320包括以下步骤:

[0018]

s321、在所述玻璃母材的所述基板区域的上下表面中的至少一侧形成高分子补强层,所述高分子补强层的组分包括亚克力、含硅的有机高分子材料、环氧树脂、氟树脂、聚醯胺、聚醯亚胺、聚碳酸酯、聚对苯二甲酸乙二醇酯以及聚对苯二甲酸-1,4-环己二甲酯;

[0019]

s322、在所述高分子补强层背离所述基板区域的一侧形成刻蚀保护层,所述刻蚀保护层具有至少一露出局部所述基板区域的开孔区域。

[0020]

优选地,所述步骤s320包括以下步骤:

[0021]

s323、在所述玻璃母材的所述基板区域的上下表面中的至少一侧形成面板功能层,所述面板功能层包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合;

[0022]

s324、在所述面板功能层背离所述基板区域的一侧形成刻蚀保护层,所述刻蚀保护层具有至少一露出局部所述基板区域的开孔区域。

[0023]

优选地,所述基板区域矩阵排列于所述玻璃母材,相邻的所述基板区域之间具有所述骨架区域分隔。

[0024]

优选地,所述开孔区域为圆孔、椭圆型孔、水滴型孔、异形孔中的任意一种。

[0025]

优选地,所述应力消散边缘为圆弧形边缘、刀锋边缘或者多边形边缘,所述刀锋边缘或者多边形边缘中包括至少一斜边或弧形斜边,所述斜边与所述玻璃母材的角度范围为(15

°

,90

°

)。

[0026]

优选地,所述玻璃母材的厚度为10um至150um;

[0027]

所述应力消散边缘环绕所述基板区域的边沿,所述应力消散边缘的宽度为5um至300um。

[0028]

优选地,所述步骤s340之后还包括步骤s350,在玻璃基板的上下表面中的至少一侧形成高分子补强层,所述高分子补强层的组分包括亚克力、含硅的有机高分子材料、环氧树脂、氟树脂、聚醯胺、聚醯亚胺、聚碳酸酯、聚对苯二甲酸乙二醇酯以及聚对苯二甲酸-1,

4-环己二甲酯。

[0029]

本发明的实施例还提供一种显示面板制程方法,包括如上述的超薄玻璃基板制程方法,所述通孔被用于安装声学或光学传感器,所述打薄区域的下表面设置指纹传感器。

[0030]

本发明的目的在于提供超薄玻璃基板制程方法,能够自玻璃母材获得玻璃基板的同时,在玻璃母材上进行打孔加工,以便在后续的制程过程中安装声学或光学传感器,从而大大节约功能层制程的时间,提高了超薄玻璃基板的产品质量。

附图说明

[0031]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

[0032]

图1是本发明的超薄玻璃基板制程方法的第一种流程图。

[0033]

图2至11是本发明的超薄玻璃基板制程方法的第一种制程过程的示意图。

[0034]

图12至14是本发明的超薄玻璃基板制程方法的第二种制程过程的示意图。

[0035]

图15至17是本发明的超薄玻璃基板制程方法的第三种制程过程的示意图。

[0036]

图18是本发明的超薄玻璃基板制程方法的第二种流程图。

[0037]

图19至22是本发明的超薄玻璃基板制程方法的第四种制程过程的示意图。

[0038]

图23是本发明的超薄玻璃基板制程方法的第三种流程图。

[0039]

图24至29是本发明的超薄玻璃基板制程方法的第五种制程过程的示意图。

[0040]

图30是本发明的超薄玻璃基板制程方法的第四种流程图。

[0041]

图31至35是本发明的超薄玻璃基板制程方法的第六种制程过程的示意图。

[0042]

附图标记

[0043]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃母材

[0044]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板区域

[0045]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

骨架区域

[0046]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

应力消散边缘

[0047]

131

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

应力消散边缘

[0048]

132

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

应力消散边缘

[0049]

133

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

应力消散边缘

[0050]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃基板

[0051]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

相机安装孔

[0052]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一刻蚀保护层

[0053]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开孔区域

[0054]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二刻蚀保护层

[0055]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

功能层

[0056]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高分子补强层

[0057]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

刻蚀溶液

[0058]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑件

[0059]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

提篮

具体实施方式

[0060]

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

[0061]

图1是本发明的超薄玻璃基板制程方法的第一种流程图。如图1所示,本发明的超薄玻璃基板制程方法,包括以下步骤:

[0062]

s110、提供一玻璃母材1,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2,玻璃母材1的厚度为10um至150um。

[0063]

s120、至少在玻璃母材的基板区域11的上下表面分别形成刻蚀保护层。

[0064]

s130、至少刻蚀玻璃母材1的骨架区域12,令基板区域11自玻璃母材1脱离,并且在基板区域11的边沿形成应力消散边缘13。本实施例中采用化学蚀刻中的干法蚀刻或者湿法蚀刻。

[0065]

s140、去除刻蚀保护层得到独立的玻璃基板14。

[0066]

本发明的制程过程中,不再需要使用刀轮和激光,能够自玻璃母材获得玻璃基板的同时,在玻璃母材上进行打孔加工,以便在后续的制程过程中安装声学或光学传感器,从而大大节约功能层制程的时间,提高了超薄玻璃基板的产品质量。

[0067]

在一个优选实施例中,步骤s120包括以下步骤:

[0068]

s121、在玻璃母材的基板区域11的上下表面中的至少一侧形成高分子补强层24,高分子补强层24的组分包括:亚克力,含硅的有机高分子材料(硅烷,硅树脂,硅橡胶),环氧树脂,氟树脂,聚醯胺,聚醯亚胺,聚碳酸酯(pc),聚对苯二甲酸乙二醇酯(pet),聚对苯二甲酸-1,4-环己二甲酯(pct)。

[0069]

s122、在高分子补强层24背离基板区域11的一侧形成刻蚀保护层,以便在玻璃基板14被弯折以及恢复时,增强玻璃基板14整体的挠性,从而提高玻璃基板14的防碎裂属性。

[0070]

在一个优选实施例中,步骤s120包括以下步骤:

[0071]

s123、在玻璃母材的基板区域11的上下表面中的至少一侧形成面板功能层23,面板功能层23包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合。

[0072]

s124、在面板功能层23背离基板区域11的一侧形成刻蚀保护层。

[0073]

在一个优选实施例中,通过第一刻蚀制程,消除玻璃母材1中全部的骨架区域12,留下被刻蚀保护层保护的基板区域11。

[0074]

通过第二刻蚀制程,在基板区域11的边沿形成应力消散边缘13。

[0075]

在一个优选实施例中,通过一次刻蚀,消除玻璃母材1中全部的骨架区域12并且在基板区域11的边沿形成应力消散边缘13,但不以此为限。

[0076]

在一个优选实施例中,刻蚀保护层仅覆盖基板区域11的上下表面,骨架区域12的上下表面均露出于刻蚀保护层之外,但不以此为限。

[0077]

在一个优选实施例中,玻璃母材1的一侧被刻蚀保护层全覆盖,基板区域11的另一侧仅基板区域11被刻蚀保护层覆盖,骨架区域12露出于刻蚀保护层之外,但不以此为限。

[0078]

本实施例中,使用酸性液体进行刻蚀:以hf为主体调配出(1)hf+h2so4+ch3cooh、(2)hf+hno3+h2o、(3)hf+h2o+nh4f、以氟化氨或氟化钠为主体10~15%加入hcl,醋酸进行

刻蚀。或者,磷酸盐+碱性溶液的碱性液体进行刻蚀。或者采用等离子体蚀刻,喷砂。

[0079]

在一个优选实施例中,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔,但不以此为限。

[0080]

在一个优选实施例中,应力消散边缘13为圆弧形边缘、刀锋边缘或者多边形边缘,刀锋边缘或者多边形边缘中包括至少一斜边或弧形斜边,斜边所在平面与玻璃母材1所在平面之间形成夹角,夹角的角度范围为(15

°

,90

°

),但不以此为限。

[0081]

在一个优选实施例中,玻璃母材1的厚度为10um至150um,但不以此为限。

[0082]

在一个优选实施例中,应力消散边缘13环绕基板区域11的边沿,应力消散边缘13的宽度为5um至300um,但不以此为限。

[0083]

本发明还提供一种显示面板制程方法,其支撑过程中包括上述超薄玻璃基板制程方法。

[0084]

图2至11是本发明的超薄玻璃基板制程方法的第一种制程过程的示意图。如图2至11所示,本发明的超薄玻璃基板制程方法的第一种制程过程如下:

[0085]

参考图2,首先提供一玻璃母材1,玻璃母材1的厚度为10um至150um,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔。

[0086]

参考图3、4,在玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2在玻璃母材的基板区域11的上下表面分别形成刻蚀保护层20,刻蚀保护层20仅覆盖基板区域11的上下表面,骨架区域12的上下表面均露出于刻蚀保护层20之外,使得骨架区域12的上下表面在后续的刻蚀中可以同时受到刻蚀,易形成具有多个应力消散面的应力消散边缘13基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔。

[0087]

参考图5、6、7、8,刻蚀玻璃母材1的骨架区域12,令基板区域11自玻璃母材1脱离,并且在基板区域11的边沿形成应力消散边缘13。本实施例中,通过第一刻蚀制程,消除玻璃母材1中全部的骨架区域12,留下被刻蚀保护层20保护的基板区域11。应力消散边缘13为刀锋边缘,应力消散边缘13环绕基板区域11的边沿,应力消散边缘13的宽度为5um至300um。

[0088]

最后,参见图9去除刻蚀保护层20得到独立的玻璃基板14。

[0089]

参见图10,在一个变形例中,应力消散边缘131也可以是圆弧形边缘,以便对多个不同方向的应力进行消散,提升玻璃基板14防碎裂的能力。

[0090]

参见图11,在一个变形例中,应力消散边缘131也可以是三边形边缘,以便对多个不同方向的应力进行消散,提升玻璃基板14防碎裂的能力。

[0091]

图12至14是本发明的超薄玻璃基板制程方法的第二种制程过程的示意图。参考图12至14,在一个变形例中,以上述制程过程为基础,在基板区域11的上下表面形成刻蚀保护层的过程中,玻璃母材1的一侧被刻蚀保护层22全覆盖,基板区域11的另一侧仅基板区域11被刻蚀保护层20覆盖,骨架区域12露出于刻蚀保护层之外,使得在刻蚀的过程中,玻璃母材1被刻蚀保护层22全覆盖的一侧不受到刻蚀,仅另一侧收到刻蚀,从而最终在玻璃基板14的边沿形成斜坡式的应力消散边缘133。

[0092]

图15至17是本发明的超薄玻璃基板制程方法的第三种制程过程的示意图。参考图15至17,在一个变形例中,以上述制程过程为基础,在基板区域11的上下表面形成刻蚀保护层的过程中,可以通过在在玻璃母材的基板区域11的上下表面中的至少一侧形成高分子补

强层24。在高分子补强层24背离基板区域11的一侧形成刻蚀保护层,最后可以获得上下表面被高分子补强层24覆盖的玻璃基板14,以便在玻璃基板14被弯折以及恢复时,增强玻璃基板14整体的挠性,从而提高玻璃基板14的防碎裂属性。

[0093]

在一个变形例中,以上述制程过程为基础,在基板区域11的上下表面形成刻蚀保护层的过程中,也可以在玻璃母材的基板区域11的上下表面中的至少一侧形成面板功能层23,面板功能层23包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合。并且,在面板功能层23背离基板区域11的一侧形成刻蚀保护层。

[0094]

图18是本发明的超薄玻璃基板制程方法的第二种流程图。如图18所示,本发明的超薄玻璃基板制程方法,包括以下步骤:

[0095]

s210、提供一玻璃母材1,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2。

[0096]

s220、在玻璃母材1的基板区域11的上下表面中的至少一侧形成面板功能层23,面板功能层23包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合,在面板功能层23背离基板区域11的一侧形成刻蚀保护层。

[0097]

s230、至少刻蚀玻璃母材1的骨架区域12,令基板区域11自玻璃母材1脱离,并且在基板区域11的边沿形成应力消散边缘13。

[0098]

s240、去除刻蚀保护层得到独立的玻璃基板14。

[0099]

本发明的制程过程中,不再需要使用刀轮和激光,能够避免刀轮切割和激光切割对超薄玻璃基板质量的伤害,并且能够在玻璃母材1上的多个基板区域11中直接加工面板功能层23,也避免了刀轮切割和激光切割对工面板功能层23的损伤,大大节约了后续制程的时间,简化获得带有面板功能层的玻璃基板的步骤,加快了超薄玻璃的显示基板的制程速度,同时增强了超薄玻璃基板边缘的应力消散效果,提高了超薄玻璃基板的产品质量。

[0100]

在一个优选实施例中,步骤s220包括以下步骤:

[0101]

s221、在玻璃母材的基板区域11的上下表面中的至少一侧形成高分子补强层24。

[0102]

s222、在高分子补强层24背离基板区域11的一侧形成面板功能层23,面板功能层23至少包括依次层叠于基板区域11的tft背板、有机发光层、触控检测层,在面板功能层23背离基板区域11的一侧形成刻蚀保护层。以便在玻璃基板14被弯折以及恢复时,增强玻璃基板14整体的挠性,从而提高玻璃基板14的防碎裂属性。

[0103]

在一个优选实施例中,刻蚀保护层覆盖面板功能层23背离基板区域11的表面和四个侧面,但不以此为限。

[0104]

在一个优选实施例中,通过第一刻蚀制程,消除玻璃母材1中全部的骨架区域12,留下被刻蚀保护层保护的基板区域11。通过第二刻蚀制程,在基板区域11的边沿形成应力消散边缘13,但不以此为限。

[0105]

在一个优选实施例中,通过一次刻蚀,消除玻璃母材1中全部的骨架区域12并且在基板区域11的边沿形成应力消散边缘13,但不以此为限。

[0106]

在一个优选实施例中,刻蚀保护层仅覆盖基板区域11的上下表面,骨架区域12的上下表面均露出于刻蚀保护层之外,但不以此为限。

[0107]

或者,玻璃母材1的一侧被刻蚀保护层全覆盖,基板区域11的另一侧仅基板区域11被刻蚀保护层覆盖,骨架区域12露出于刻蚀保护层之外,但不以此为限。

[0108]

在一个优选实施例中,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔,但不以此为限。

[0109]

在一个优选实施例中,应力消散边缘13为圆弧形边缘、刀锋边缘或者多边形边缘,刀锋边缘或者多边形边缘中包括至少一斜边或弧形斜边,斜边与玻璃母材1的角度范围为(15

°

,90

°

),但不以此为限。

[0110]

在一个优选实施例中,玻璃母材1的厚度为10um至150um,但不以此为限。应力消散边缘13环绕基板区域11的边沿,应力消散边缘13的宽度为5um至300um,但不以此为限。

[0111]

本发明还提供一种显示面板制程方法,其支撑过程中包括上述超薄玻璃基板制程方法。

[0112]

图19至22是本发明的超薄玻璃基板制程方法的第四种制程过程的示意图。如图19至22所示,本发明的超薄玻璃基板制程方法的第四种制程过程如下:

[0113]

参考图19、20,首先提供一玻璃母材1,,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2。玻璃母材1的厚度为10um至150um,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔。在玻璃母材的基板区域11的上表面形成面板功能层23,面板功能层23包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合,在玻璃母材1没有设置面板功能层23的一侧以及在面板功能层23背离基板区域11的一侧分别形成刻蚀保护层20。

[0114]

参考图21,至少刻蚀玻璃母材1的骨架区域12,令基板区域11自玻璃母材1脱离,并且在基板区域11的边沿形成应力消散边缘13。

[0115]

参考图22,去除刻蚀保护层得到独立的玻璃基板14,获得带有面板功能层23的玻璃基板14。

[0116]

本发明能够自玻璃母材1获得玻璃基板14的同时,在玻璃母材1上进行多个区域(对分对应后续的显示面板)进行功能层的同时加工,大大节约功能层制程的时间,并且由于后续在分割玻璃基板14时不再需要使用刀轮和激光,能够避免刀轮切割和激光切割对已经成型的功能层的伤害,同时提供了显示面板的制程速度的产品质量。

[0117]

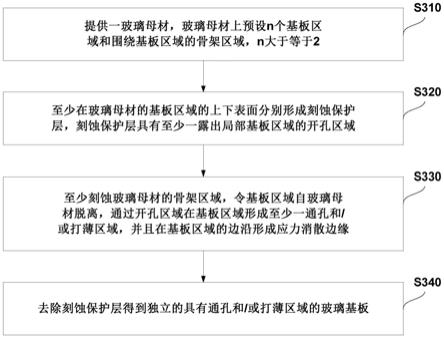

图23是本发明的超薄玻璃基板制程方法的第三种流程图。如图23所示,本发明的超薄玻璃基板制程方法,包括以下步骤:

[0118]

s310、提供一玻璃母材1,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2。

[0119]

s320、至少在玻璃母材的基板区域11的上下表面分别形成刻蚀保护层,刻蚀保护层具有至少一露出局部基板区域11的开孔区域。

[0120]

s330、至少刻蚀玻璃母材1的骨架区域12,令基板区域11自玻璃母材1脱离,通过开孔区域在基板区域11形成至少一通孔和/或打薄区域,并且在基板区域11的边沿形成应力消散边缘13。

[0121]

s340、去除刻蚀保护层得到独立的具有通孔和/或打薄区域的玻璃基板14。

[0122]

本发明的制程过程中,不再需要使用刀轮和激光,能够避免刀轮切割和激光切割对超薄玻璃基板质量的伤害,并且能够在玻璃母材1上的多个基板区域11中直接加工通孔和/或打薄区域,也避免了激光打孔对玻璃基板14的损伤,大大节约了后续制程的时间,简化获得带有面板功能层的玻璃基板的步骤,加快了超薄玻璃的显示基板的制程速度,同时

增强了超薄玻璃基板边缘的应力消散效果,提高了超薄玻璃基板的产品质量。

[0123]

在一个优选实施例中,通过第一刻蚀制程,消除玻璃母材1中全部的骨架区域12,留下被刻蚀保护层保护的基板区域11,但不以此为限。

[0124]

通过第二刻蚀制程,在基板区域11形成至少一通孔和/或打薄区域,并且基板区域11的边沿形成应力消散边缘13,但不以此为限。

[0125]

在一个优选实施例中,通过一次刻蚀,消除玻璃母材1中全部的骨架区域12,在基板区域11形成至少一通孔和/或打薄区域,并且在基板区域11的边沿形成应力消散边缘13,但不以此为限。

[0126]

在一个优选实施例中,步骤s320包括以下步骤:

[0127]

s321、在玻璃母材的基板区域11的上下表面中的至少一侧形成高分子补强层24。

[0128]

s322、在高分子补强层24背离基板区域11的一侧形成刻蚀保护层,刻蚀保护层具有至少一露出局部基板区域11的开孔区域。以便在玻璃基板14被弯折以及恢复时,增强玻璃基板14整体的挠性,从而提高玻璃基板14的防碎裂属性。

[0129]

在一个优选实施例中,步骤s320包括以下步骤:

[0130]

s323、在玻璃母材的基板区域11的上下表面中的至少一侧形成面板功能层23,面板功能层23包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合。

[0131]

s324、在面板功能层23背离基板区域11的一侧形成刻蚀保护层,刻蚀保护层具有至少一露出局部基板区域11的开孔区域。

[0132]

在一个优选实施例中,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔,但不以此为限。

[0133]

在一个优选实施例中,开孔区域为圆孔、椭圆型孔、水滴型孔、异形孔中的任意一种,但不以此为限。

[0134]

在一个优选实施例中,应力消散边缘13为圆弧形边缘、刀锋边缘或者多边形边缘,刀锋边缘或者多边形边缘中包括至少一斜边或弧形斜边,斜边与玻璃母材1的角度范围为(15

°

,90

°

),但不以此为限。

[0135]

在一个优选实施例中,玻璃母材1的厚度为10um至150um。,但不以此为限。应力消散边缘13环绕基板区域11的边沿,应力消散边缘13的宽度为5um至300um,但不以此为限。

[0136]

在一个优选实施例中,所述步骤s340之后还包括步骤s350,在玻璃基板14的上下表面中的至少一侧形成高分子补强层,所述高分子补强层的组分包括亚克力、含硅的有机高分子材料、环氧树脂、氟树脂、聚醯胺、聚醯亚胺、聚碳酸酯、聚对苯二甲酸乙二醇酯以及聚对苯二甲酸-1,4-环己二甲酯。

[0137]

在一个优选实施例中,通孔为相机安装孔15。

[0138]

在一个优选实施例中,打薄区域对应配合指纹传感器。

[0139]

本发明还提供一种显示面板制程方法,其支撑过程中包括上述超薄玻璃基板制程方法,通孔被用于安装声学或光学传感器,打薄区域的下表面设置指纹传感器。

[0140]

图24至29是本发明的超薄玻璃基板制程方法的第五种制程过程的示意图。如图24至29所示,本发明的超薄玻璃基板制程方法的第五种制程过程如下:

[0141]

参考图24、25,首先,提供一玻璃母材1,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2。玻璃母材1的厚度为10um至150um,基板区域11矩阵排

列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔。至少在玻璃母材的基板区域11的上下表面分别形成刻蚀保护层,刻蚀保护层具有至少一露出局部基板区域11的开孔区域。本实施例中,开孔区域为圆孔。

[0142]

参考图26、27,刻蚀玻璃母材1的骨架区域12,令基板区域11自玻璃母材1脱离,通过开孔区域在基板区域11形成一相机安装孔15,并且在基板区域11的边沿形成应力消散边缘13。

[0143]

参考图28、29,去除刻蚀保护层20得到独立的具有相机安装孔15的玻璃基板14。

[0144]

本发明能够自玻璃母材1获得玻璃基板14的同时,在玻璃母材1上进行打孔加工,以便在后续的制程过程中安装声学或光学传感器,从而大大节约功能层制程的时间,避免了激光打孔对玻璃基板14的损伤,大大节约了后续制程的时间,简化获得带有面板功能层的玻璃基板的步骤,加快了超薄玻璃的显示基板的制程速度,同时增强了超薄玻璃基板边缘的应力消散效果,提高了超薄玻璃基板的产品质量。

[0145]

图30是本发明的超薄玻璃基板制程方法的第四种流程图。如图30所示,本发明的超薄玻璃基板制程方法,包括以下步骤:

[0146]

s410、提供一玻璃母材1,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2。

[0147]

s420、至少在玻璃母材的基板区域11的上下表面分别形成刻蚀保护层。

[0148]

s430、将带有刻蚀保护层的玻璃母材浸没于具有刻蚀介质的反应腔体中,反应腔体还包括支撑玻璃母材的多个支撑件4以及沿重力方向位于支撑件4下方的提篮,支撑件4支撑玻璃母材1的骨架区域12,刻蚀介质至少刻蚀玻璃母材1的骨架区域12。

[0149]

s440、当基板区域11的边沿被刻蚀形成应力消散边缘13并且自玻璃母材1脱离后,基板区域11受重力下落,分别穿过支撑件4之间的通道落入提篮。

[0150]

s450、检测所有的基板区域11是否自玻璃母材1脱离落入提篮中,若是,则执行步骤s460,若否,则返回步骤s450。

[0151]

s460、自反应腔体中拉出提篮,带出自玻璃母材1脱离后的基板区域11。

[0152]

s470、去除刻蚀保护层得到独立的玻璃基板14。

[0153]

本发明通过支撑件4支撑玻璃母材1的骨架区域12,令基板区域11在被刻蚀后自玻璃母材1脱离,受重力影响落入提篮中,提篮可以一次性带出所有玻璃基板14,整个过程中不需要使用刀轮和激光,能够自玻璃母材获得玻璃基板的同时,在玻璃母材上进行打孔加工,以便在后续的制程过程中安装声学或光学传感器,从而大大节约功能层制程的时间,提高了超薄玻璃基板的产品质量。

[0154]

在一个优选实施例中,支撑件4仅支撑玻璃母材1的骨架区域12,提篮具有供支撑件4穿过的通孔,支撑件4之间的间隙基于提篮的第一投影区域大于等于基板区域11基于提篮的第二投影区域。

[0155]

在一个优选实施例中,刻蚀保护层仅覆盖基板区域11的上下表面,骨架区域12的上下表面均露出于刻蚀保护层之外。

[0156]

在一个优选实施例中,步骤s420包括以下步骤:

[0157]

s421、在玻璃母材的基板区域11的上下表面中的至少一侧形成高分子补强层24。

[0158]

s422、在高分子补强层24背离基板区域11的一侧形成刻蚀保护层,但不以此为限。

[0159]

在一个优选实施例中,步骤s420包括以下步骤:

[0160]

s423、在玻璃母材的基板区域11的上下表面中的至少一侧形成面板功能层23,面板功能层23包括tft背板、有机发光层、触控检测层、指纹识别层、盖板中的一种或组合。

[0161]

s424、在面板功能层23背离基板区域11的一侧形成刻蚀保护层,但不以此为限。

[0162]

在一个优选实施例中,通过第一刻蚀制程,消除玻璃母材1中全部的骨架区域12,留下被刻蚀保护层保护的基板区域11,通过第二刻蚀制程,在基板区域11的边沿形成应力消散边缘13。

[0163]

或者,仅通过一次刻蚀,消除玻璃母材1中全部的骨架区域12并且在基板区域11的边沿形成应力消散边缘13,但不以此为限。

[0164]

在一个优选实施例中,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔,但不以此为限。

[0165]

在一个优选实施例中,应力消散边缘13为圆弧形边缘、刀锋边缘或者多边形边缘,刀锋边缘或者多边形边缘中包括至少一斜边或弧形斜边,斜边与玻璃母材1的角度范围为(15

°

,90

°

),但不以此为限。

[0166]

在一个优选实施例中,玻璃母材1的厚度为10um至150um,但不以此为限。

[0167]

应力消散边缘13环绕基板区域11的边沿,应力消散边缘13的宽度为5um至300um,但不以此为限。

[0168]

本发明还提供一种显示面板制程方法,其支撑过程中包括上述超薄玻璃基板制程方法。

[0169]

图31至35是本发明的超薄玻璃基板制程方法的第六种制程过程的示意图。如图31至35所示,本发明的超薄玻璃基板制程方法的第六种制程过程如下:

[0170]

参考图31,首先,提供一玻璃母材1,玻璃母材1上预设n个基板区域11和围绕基板区域11的骨架区域12,n大于等于2。玻璃母材1的厚度为10um至150um,基板区域11矩阵排列于玻璃母材1,相邻的基板区域11之间具有骨架区域12分隔。在玻璃母材的基板区域11的上下表面分别形成刻蚀保护层,并浸没在具有刻蚀溶液3的反应腔体中。

[0171]

参考图32,将带有刻蚀保护层的玻璃母材浸没于具有刻蚀介质的反应腔体中,反应腔体还包括支撑玻璃母材的多个支撑件4以及沿重力方向位于支撑件4下方的提篮,支撑件4支撑玻璃母材1的骨架区域12,刻蚀介质至少刻蚀玻璃母材1的骨架区域12。支撑件4仅支撑玻璃母材1的骨架区域12,提篮具有供支撑件4穿过的通孔,支撑件4之间的间隙基于提篮的第一投影区域大于等于基板区域11基于提篮的第二投影区域。刻蚀保护层仅覆盖基板区域11的上下表面,骨架区域12的上下表面均露出于刻蚀保护层之外。

[0172]

参考图33、34,当基板区域11的边沿被刻蚀形成应力消散边缘13并且自玻璃母材1脱离后,基板区域11受重力下落,分别穿过支撑件4之间的通道落入提篮。检测所有的基板区域11是否自玻璃母材1脱离落入提篮中,若是,则执行后续提出提篮的步骤。

[0173]

参考图35,自反应腔体中拉出提篮,带出自玻璃母材1脱离后的基板区域11,最后去除刻蚀保护层得到独立的玻璃基板14。

[0174]

综上,本发明的目的在于提供超薄玻璃基板制程方法,能够自玻璃母材获得玻璃基板的同时,在玻璃母材上进行打孔加工,以便在后续的制程过程中安装声学或光学传感器,从而大大节约功能层制程的时间,提高了超薄玻璃基板的产品质量。

[0175]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1