一种低温固相反应合成富铝尖晶石的方法与流程

[0001]

本发明属于耐火材料领域,具体涉及一种低温固相反应合成富铝尖晶石的方法。

背景技术:

[0002]

镁铝尖晶石结构为立方晶系,单位晶胞由32个立方紧密堆积的o

2-、16个在八面体空隙中的al

3+

以及8个在四面体空隙中的mg

2+

组成。每个o

2-有4个金属配位离子,其中3个处于八面体中,剩下1个处于四面体中,并保持电中性。理论上尖晶石组成为质量分数为28.3%的mgo和质量分数为71.7%的al2o3,在高温下mgo和al2o3可以固溶到镁铝尖晶石中,形成富镁尖晶石和富铝尖晶石。其中正尖晶石氧化铝含量为70-75%,富镁尖晶石氧化铝含量为60-70%,富铝尖晶石氧化铝含量大于75%。镁铝尖晶石材料具有熔点高(2135℃),热膨胀系数小(20-1000℃为7.6

×

10-6

/℃),热导率低(1000℃为5.82w/(m

·

k)),化学性质稳定,在高温下对各种熔体的侵蚀作用有较强的抵抗性,且强度高、硬度大、耐高温、耐磨的优点,是一种性能优良的耐火材料,因而被广泛应用于钢包、电炉炉顶、炉外精炼炉、石灰窑、煅烧窑、大型水泥回转窑等热工设备中。

[0003]

目前刚玉尖晶石浇注料中一般加入正尖晶石,由于合成温度很高(大于1500℃),得到的产物活性较低,并且制备得到的刚玉尖晶石质耐火材料的烧结强度和抗渣性能一般。

[0004]

对富铝尖晶石而言,由于固溶了更多的氧化铝,导致尖晶石晶格发生缺陷,后期的烧结活性高。当富铝尖晶石用于耐火材料中时,其能够更好地捕捉熔渣中的feo、mno、cao等物质,改变了与耐火材料接触面上的熔渣的成分,提高渣的粘度,改善耐火材料的抗渣渗透性能,基于上述优点,富铝尖晶石在刚玉尖晶石质耐火材料制备中具有广泛的应用前景。

[0005]

常规合成工艺生产富铝尖晶石时,会产生体积膨胀,不利于其烧结,而且其再结晶能力很弱,想要制备出高强度、高性能的富铝尖晶石制品,其合成温度要超过1500℃,而且制得的尖晶石中的氧化铝含量一般只在72%~78%以内,很难达到80%以上,相应的晶格缺陷程度低,无法最大化地提高氧化铝固溶量,同时也无法最大化地发挥富铝尖晶石的性能。并且合成工艺中除杂质效果较差,原料中的氧化钠杂质容易形成β氧化铝,降低了铝镁尖晶石的生成率。所制备的富铝尖晶石用于刚玉尖晶石浇注料时,其抗渣性、烧结性能无法达到最佳水平。

技术实现要素:

[0006]

针对上述现有技术中存在的问题,本发明的目的是提供一种低温固相反应合成富铝尖晶石的方法,用该方法制备的富铝尖晶石中氧化铝含量达到80-90%,晶格缺陷大,尖晶石纯度高。将制得的富铝尖晶石粉体在刚玉尖晶石浇注料中使用时,具有烧结强度高,抗渣渗透能力强的优点。

[0007]

本发明主要是以经过预处理的高纯氧化镁、工业氧化铝、煅烧氧化铝为主要合成原料,辅以正尖晶石晶种和特定的外加剂,经过特定混磨工艺,均匀活化上述混合原料,再

将上述混合原料置于高温窑炉中进行煅烧,所需的煅烧温度为1000-1500℃,然后在上述煅烧温度下保温3-12h,最后冷却后,得到富铝尖晶石粉体。合成的尖晶石粉体中的氧化铝含量可以达到80%-90%,晶面间隔缩小5%左右(约)。将合成的富铝尖晶石粉体研磨至1-5μm粒度,即可得到相应的富铝尖晶石微粉。

[0008]

本发明的一个目的在于提供一种低温固相反应合成富铝尖晶石的方法。所述合成方法包括如下步骤:

[0009]

s1:以重量份计,将80-90份氧化铝原料、10-20份氧化镁原料、0.5-2份镁铝尖晶石微粉和0.5-3份外加剂混合,然后共磨至所述原料的粒径在5-20μm范围内;

[0010]

s2:将步骤s1中的共磨粉转入到高温窑炉中,升温至1000-1500℃进行煅烧;

[0011]

s3:在步骤s2的煅烧温度下保持3-12小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。

[0012]

进一步地,所述富铝尖晶石的氧化铝含量为80-90%,将所述的富铝尖晶石研磨至粒径为1-5μm,即可得到富铝尖晶石微粉。

[0013]

进一步地,所述的氧化铝原料是工业氧化铝粉体、煅烧α氧化铝粉体、氢氧化铝粉体中的一种或两种组合;所述氧化铝原料中的氧化钠质量含量小于1%。

[0014]

进一步地,所述的氧化镁原料为氢氧化镁、轻烧镁砂、菱镁矿中的一种或两种组合;所述的氧化镁原料经高温分解后,其固体杂质质量含量小于3%。

[0015]

进一步地,所述的镁铝尖晶石微粉为正尖晶石,粒径为0.5~1μm。

[0016]

进一步地,所述的外加剂为硼酸、硼酸盐、金属卤化物的一种或两种组合。

[0017]

更进一步地,所述的硼酸盐为硼酐,所述的金属卤化物是氯化镁、氯化铝、氟化镁、氟化铝中的一种。

[0018]

进一步地,所述的高温窑炉是隧道窑、梭式窑、回转窑、竖窑中的一种。

[0019]

本发明中,外加剂的加入具有如下的三个作用:

[0020]

1)具有除去氧化铝和氧化镁原料中杂质氧化钠的作用,能有效降低富铝尖晶石粉体中β-al2o3的含量,同时不含游离的氧化镁相。由于β-al2o3是氧化钠和氧化铝的复合氧化物,杂质氧化钠能干扰氧化铝和氧化镁反应生成富铝尖晶石,导致生成的富铝尖晶石纯度降低。加入硼酸(盐)或金属卤化物,在高温的条件下与杂质氧化钠反应,生成气体排出,降低了反应物中氧化钠的含量,使氧化镁和氧化铝充分反应。当杂质氧化钠被去除之后,富铝尖晶石中就不会含有β-al2o3。在氧化铝富余的情况下制得的富铝尖晶石中不含游离的氧化镁相。

[0021]

2)降低烧结温度,提高富铝尖晶石的生成率。加入金属卤化物能降低烧结温度是因为金属卤化物在一定温度下形成熔融态盐,参与反应的氧化铝和氧化镁在熔融态盐中有一定的溶解度,这样使反应物在液相中实现原子尺度的混合,另外,反应物在液相介质中具有更快的扩散速度。这两种效应能使合成反应在较低的温度下完成;加入硼酸(盐)一方面能降低反应烧结温度,另外一方面,硼酸(盐)在一定温度脱水转化为氧化硼,起到高温粘接剂作用,促进富铝尖晶石的生成率。

[0022]

3)促进氧化铝固溶进富铝尖晶石中,提高晶格缺陷程度。外加剂的引入促进氧化铝原料由γ相转化为α相,生成的α相氧化铝具有很高的反应活性,更容易固溶进尖晶石结构中。氧化铝固溶越多,缺陷越多,晶格常数越小;当其用于耐火材料中时,阳离子空缺使其

能够更好地捕捉熔渣中的feo、mno、cao等物质,改变了与耐火材料接触面上的熔渣的成分,提高渣的粘度,改善耐火材料的抗渣侵蚀性能。

[0023]

本发明加入镁铝尖晶石微粉作为晶种,在反应过程中形成晶核,促进富铝尖晶石的生成。

[0024]

本发明的另一个目的在于提供一种低温固相反应制得的富铝尖晶石。

[0025]

上述合成的富铝尖晶石不含β氧化铝,也无游离氧化镁等杂质相,富铝尖晶石中氧化铝含量达到80-90%,并且晶格缺陷大,其中氧化铝固溶量极大,另外尖晶石纯度高。将得到的富铝尖晶石粉体应用在刚玉尖晶石浇注料中时,具有烧结强度高,抗渣侵蚀和抗渣渗透能力强的优点。

[0026]

本发明与现有技术相比具有以下优点:

[0027]

1)本发明采用低温合成工艺,经过低温煅烧合成的富铝尖晶石晶粒细小、晶格缺陷程度高,同时制得的富铝尖晶石粉体活性高;另外,煅烧后的富铝尖晶石粉体更容易研磨至微米级别的微粉,增大表面活性,促进耐火材料高温烧结和抗渣性能,从而提高耐火材料的使用性能。

[0028]

2)经过低温工艺合成的富铝尖晶石不含β氧化铝,也无游离氧化镁等杂质相,富铝尖晶石中氧化铝含量达到80-90%,并且晶格缺陷大,其中氧化铝固溶量极大,另外尖晶石纯度高,具有很好的应用前景。

附图说明

[0029]

图1为氧化铝原料:氧化镁原料=90:10时制备的富铝尖晶石微粉的xrd衍射图。

具体实施方式

[0030]

为了使本发明的目的、技术方案和有益技术效果更加清晰明白,接下来结合实施例,对本发明的技术方案做进一步的详细描述,应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本发明,并不是为了限定本发明。

[0031]

本发明刚玉尖晶石浇注料所用的骨料(镁系或铝系,0-8mm)、镁铝尖晶石细粉(200目)、镁铝尖晶石细粉(325目)、活性氧化铝微粉(1-2μm)、纯铝酸钙水泥、减水剂均可市售获得。

[0032]

本发明富铝尖晶石合成所用的镁铝尖晶石微粉(正尖晶石微粉,0.5-1μm)、氧化镁原料、氧化铝原料、外加剂均可市售获得;对比例实施中镁铝尖晶石微粉、本发明富铝尖晶石微粉是使用本发明制备方法制得。

[0033]

富铝尖晶石的低温合成方法包括如下步骤:

[0034]

s1:以重量份计,将80-90份氧化铝原料、10-20份氧化镁原料、0.5-2份镁铝尖晶石晶种和0.5-3份外加剂混合,然后共磨至所述原料的粒径在5-20μm范围内;

[0035]

s2:将步骤s1中的共磨粉转入到高温窑炉中,升温至1000-1500℃进行煅烧;

[0036]

s3:在步骤s2的煅烧温度下保持3-12小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。

[0037]

所述富铝尖晶石的氧化铝含量为80-90%,将所述的富铝尖晶石研磨至粒径为1-5μm,即可得到富铝尖晶石微粉。

[0038]

下面结合具体的实施例对合成富铝尖晶石工艺作进一步描述,同时对得到的富铝尖晶石进行表征。

[0039]

实施例1

[0040]

首先以重量份计,将10份氢氧化镁和轻烧镁砂的混合物、90份工业氧化铝粉体和煅烧α氧化铝粉体的混合物、3份正尖晶石晶种、2份硼酸和氯化镁的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1000-1100℃进行煅烧;最后在煅烧温度下保持8-10小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为1.5-3μm,即可得到富铝尖晶石微粉。

[0041]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为45%、刚玉相含量为55%,晶面间隔缩小5%左右(约),衍射图谱如图1所示。

[0042]

实施例2

[0043]

首先以重量份计,将10份轻烧镁砂、90份煅烧α氧化铝粉体、0.5份正尖晶石晶种、0.5份硼酐进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1400-1500℃进行煅烧;最后在煅烧温度下保持4-6小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为2-5μm,即可得到富铝尖晶石微粉。

[0044]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为48%、刚玉相含量为52%。

[0045]

实施例3

[0046]

首先以重量份计,将10份菱镁矿和轻烧镁砂的混合物、90份工业氧化铝粉体和氢氧化铝粉体的混合物、1.5份正尖晶石晶种、1份硼酐和氟化铝的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1200-1300℃进行煅烧;最后在煅烧温度下保持6-8小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为1-4μm,即可得到富铝尖晶石微粉。

[0047]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为47%、刚玉相含量为53%。

[0048]

实施例4

[0049]

首先以重量份计,将15份氢氧化镁和轻烧镁砂的混合物、85份工业氧化铝粉体和煅烧α氧化铝粉体的混合物、3份正尖晶石晶种、2份硼酸和氯化铝的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1000-1100℃进行煅烧;最后在煅烧温度下保持8-10小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为1.5-3μm,即可得到富铝尖晶石微粉。

[0050]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为53%、刚玉相含量为47%。

[0051]

实施例5

[0052]

首先以重量份计,将15份菱镁矿、85份工业氧化铝粉体、0.5份正尖晶石晶种、0.5份硼酸进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1400-1500℃进行煅烧;最后在煅烧温度下保持4-6小时,自然冷却或者快速风冷

到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为2-4μm,即可得到富铝尖晶石微粉。

[0053]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为56%、刚玉相含量为44%。

[0054]

实施例6

[0055]

首先以重量份计,将15份氢氧化镁和轻烧镁砂的混合物、85份工业氧化铝粉体和氢氧化铝粉体的混合物、1.5份正尖晶石晶种、1份硼酐和氯化镁的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1200-1300℃进行煅烧;最后在煅烧温度下保持6-8小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为2-4μm,即可得到富铝尖晶石微粉。

[0056]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为55%、刚玉相含量为45%。

[0057]

实施例7

[0058]

首先以重量份计,将20份氢氧化镁和轻烧镁砂的混合物、80份工业氧化铝粉体和煅烧α氧化铝粉体的混合物、3份正尖晶石晶种、2份硼酐和氟化铝的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1000-1100℃进行煅烧;最后在煅烧温度下保持8-10小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为1.5-3μm,即可得到富铝尖晶石微粉。

[0059]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为70%、刚玉相含量为30%。

[0060]

实施例8

[0061]

首先以重量份计,将20份菱镁矿、80份工业氧化铝粉体、0.5份正尖晶石晶种、0.5份氯化铝进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1400-1500℃进行煅烧;最后在煅烧温度下保持4-6小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为2-5μm,即可得到富铝尖晶石微粉。

[0062]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为75%、刚玉相含量为25%。

[0063]

实施例9

[0064]

首先以重量份计,将20份氢氧化镁和轻烧镁砂的混合物、80份煅烧α氧化铝粉体和氢氧化铝粉体的混合物、1.5份正尖晶石晶种、1份硼酸和氯化镁的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1200-1300℃进行煅烧;最后在煅烧温度下保持6-8小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为2-4μm,即可得到富铝尖晶石微粉。

[0065]

对上述得到的富铝尖晶石微粉进行xrd衍射分析,合成的富铝尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为72%、刚玉相含量为28%。

[0066]

对比实施例1

[0067]

首先以重量份计,将28份氢氧化镁和轻烧镁砂的混合物、72份工业氧化铝粉体和煅烧α氧化铝粉体的混合物、1.5份正尖晶石晶种、1份硼酸和氯化镁的混合物进行混合,然

后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1200-1300℃进行煅烧;最后在煅烧温度下保持8-10小时,自然冷却或者快速风冷到常温,即可制得富铝尖晶石。将所述的富铝尖晶石研磨至粒径为1.5-3μm,即可得到正尖晶石微粉。

[0068]

对上述得到的正尖晶石微粉进行xrd衍射分析,合成的正尖晶石微粉中不含β氧化铝相、无游离氧化镁相、富铝尖晶石相含量为99%、刚玉相含量为1%。

[0069]

同正尖晶石微粉相比,实施例1-9中合成的富铝尖晶石微粉中富铝尖晶石相含量和刚玉相含量发生变化,其中,随着氧化铝含量的提高,富铝尖晶石微粉中刚玉相含量相应地提高,使得富铝尖晶石微粉晶格缺陷大,并且其中氧化铝固溶量极大,另外尖晶石纯度也相应地提高。

[0070]

对比实施例2

[0071]

普通镁铝尖晶石微粉制备:首先以重量份计,将15份氢氧化镁和轻烧镁砂的混合物、85份工业氧化铝粉体和煅烧α氧化铝粉体、1.5份正尖晶石晶种的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1600-1700℃进行煅烧;最后在煅烧温度下保持6-8小时,自然冷却或者快速风冷到常温,即可制得普通镁铝尖晶石细粉。将所述的普通镁铝尖晶石细粉研磨至粒径为2-5μm。

[0072]

对普通镁铝尖晶石微粉进行xrd衍射分析,合成的尖晶石微粉中β氧化铝相含量为5%、游离氧化镁相含量为0.5%、富铝尖晶石相含量为52%、刚玉相含量为42.5%。

[0073]

对比实施例3

[0074]

普通镁铝尖晶石细粉制备:首先以重量份计,将15份氢氧化镁和轻烧镁砂的混合物、85份工业氧化铝粉体和煅烧α氧化铝粉体、1.5份正尖晶石晶种的混合物进行混合,然后共磨至所述原料的粒径在5-20μm范围内;将共磨粉转入到高温窑炉中,升温至1200-1300℃进行煅烧;最后在煅烧温度下保持6-8小时,自然冷却或者快速风冷到常温,即可制得普通镁铝尖晶石细粉。将所述的普通镁铝尖晶石细粉研磨至粒径为2-5μm。

[0075]

对普通镁铝尖晶石细粉进行xrd衍射分析,合成的尖晶石微粉中β氧化铝相含量为5%、游离氧化镁相含量为1.3%、富铝正尖晶石相含量为48%、刚玉相含量为45.7%。

[0076]

由对比实施例2和3可以看出,当不添加外加剂时,需要更高的温度合成富铝尖晶石,且含β氧化铝相、含游离氧化镁相,并且刚玉相的含量降低。

[0077]

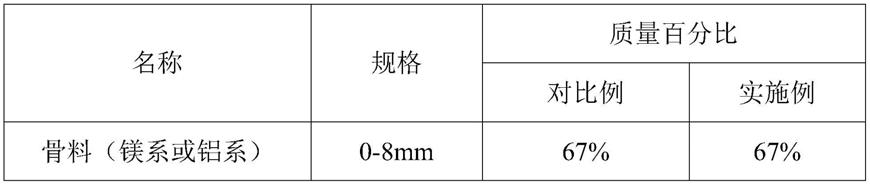

按下表1中的刚玉尖晶石浇注料配方,将实施例1-9中制得的富铝尖晶石和对比实施例1-3制得的镁铝尖晶石微粉应用到刚玉尖晶石浇注料中:

[0078]

表1刚玉尖晶石浇注料配方表

[0079]

[0080][0081]

将上表所述的物料按照常规现有的方法制备刚玉尖晶石浇注料,对得到的刚玉尖晶石浇注料进行性能测试,结果见表2。

[0082]

表2性能测试表

[0083][0084]

由表2中可以看出,相比于在刚玉尖晶石浇注料中对比实施例1-3中的镁铝尖晶石微粉,若添加实施例1-9中富铝尖晶石微粉,得到的刚玉尖晶石浇注料各方面的性能均得到提升,添加实施例1-9富铝尖晶石微粉的刚玉尖晶石浇注料在1100℃抗折强度、1550℃抗折强度、1100℃*0.5h 5次水冷强度保持率均比对比例要高,说明本发明富铝尖晶石微粉在用于刚玉尖晶石浇注料时,能提高浇注料的烧后强度;另外添加实施例1-9富铝尖晶石微粉的刚玉尖晶石浇注料在1550℃*3h抗渣实验渗透指数比对比例小,说明本发明富铝尖晶石微

粉在用于刚玉尖晶石浇注料时,能提高刚玉尖晶石浇注料的抗渣渗透性能。对比实施例2和3中,由于没有添加外加剂,导致在用于刚玉尖晶石浇注料中时,其性能也下降。同时,从表中还可以看出,随着富铝尖晶石微粉中氧化铝含量的提高,其在用于刚玉尖晶石浇注料时,刚玉尖晶石抗渣渗透性能、强度进一步提升。因此,本发明富铝尖晶石在用于刚玉尖晶石浇注料中有广泛的应用情景。

[0085]

以上所述,仅为本发明较佳实施例但本发明绝不局限与此,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1