一种碳化硅陶瓷密封环及其制备方法与流程

[0001]

本发明涉及密封环技术领域,尤其涉及碳化硅陶瓷密封环及其制备方法。

背景技术:

[0002]

密封环是一种广泛应用于机械密封装置中的动密封关键基础零件,它直接关系到机泵密封使用的可靠性、范围和寿命。其配置的机械密封大量用于航天、石油、化工、机械、食品、制药、汽车等各领域。例如在用于汽车的at(automatic transmission,自动变速器)和cvt(continuously variable transmission,无级变速器)的离合器中,使用了o形环或d形环等密封环,此类密封环通过保持所承受的压力来实现离合器的离合。早期的机械密封中所用的动密封材料由钢材、氧化铝、金属陶瓷、硬质合金等组成,此类材料使用寿命短、可靠性差,而且存在不能在某些腐蚀介质及高参数条件下使用的使用局限。此后又发展出碳化硅陶瓷密封环,其中反应烧结碳化硅陶瓷密封环游离硅含量高,不耐腐蚀,如果融合在食品、药品里面会影响食品安全,并且反应烧结碳化硅陶瓷密封环的综合机械物理指标较低,不能应用于高温、高压、强腐蚀的工况和某些介质的动密封,更不适用于食品药品行业。之后又发展出另一种无压烧结碳化硅陶瓷密封磨环,它的特点是纯度高,性能大大优于反应烧结碳化硅密封磨环,广泛地应用于各种要求更高的工况机泵中,已在机械密封领域获得大量应用。然而经无压烧结制备得到的碳化硅陶瓷密封环的致密度低,导致陶瓷制品性能较差,限制了其制品的应用。

[0003]

目前,大多数专利文献采用烧结助剂来促进烧结致密化,如现有技术中公开号为cn101514750a的专利文献所提出的一种可应用于高温、高压、强腐蚀性介质的具有良好韧性的纳米碳纤维复合碳化硅陶瓷密封环,密封环为主要应用于高温、高压、高转速、强腐蚀等各种转速、压力、介质的密封装置。其制备方法是以重量百分比为75%-80%的碳化硅、5%-10%的碳纤维、5%的纳米碳化钛和10%的纳米碳化硅为组成主原料,与辅料经湿法球磨混合、干燥、喷雾造粒、成型及固化后形成纳米碳纤维复合碳化硅陶瓷环。

[0004]

上述专利通过添加大量烧结助剂来提供支持烧结过程的驱动力,并且其大量烧结助剂是以简单的机械混合的方式直接与碳化硅原料混合。然而,在该操作下,一方面,大量不同种类的烧结助剂与碳化硅原料之间体积密度差别较大,彼此间易于分层,难以混合充分,将导致成型前的纳米碳纤维复合碳化硅陶瓷坯体的内部分布不均匀;另一方面,由于大量不同种类的烧结助剂间成分的差异,在分布不均匀的情况下,纳米碳纤维复合碳化硅陶瓷坯体不同区域处的烧结收缩率不可控,将严重影响成型后的陶瓷环致密程度差且制品性能不稳定;此外,为保证陶瓷环内部分布均匀,上述专利添加了占比超过20%的烧结助剂,将导致成型得到的陶瓷环制品性能严重降低。

[0005]

此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于发明人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现要素:

[0006]

针对目前已广泛应用于机械密封领域的碳化硅陶瓷密封环所存在的致密度低、陶瓷制品性能较差的问题,大量现有技术如公开号为cn101514750a的专利文献均提出了复合材料制备碳化硅陶瓷密封环的技术方案,此类技术方案大多通过添加大量烧结助剂来提供支持烧结过程的驱动力,并且其大量烧结助剂是以简单的机械混合的方式直接与碳化硅原料混合。然而,在该操作下,一方面,大量不同种类的烧结助剂与碳化硅原料之间体积密度差别较大,彼此间易于分层,难以混合充分,将导致成型前的纳米碳纤维复合碳化硅陶瓷坯体的内部分布不均匀;另一方面,由于大量不同种类的烧结助剂间成分的差异,在分布不均匀的情况下,纳米碳纤维复合碳化硅陶瓷坯体不同区域处的烧结收缩率不同,将严重影响成型后的陶瓷环致密程度差且制品性能不稳定;此外,为保证陶瓷环内部分布均匀,上述专利添加了占比超过20%的烧结助剂,将导致成型得到的陶瓷环制品性能严重降低。

[0007]

针对现有技术之不足,本发明提供了一种碳化硅陶瓷密封环的制备方法,其特征是,所述制备方法至少包括以下步骤中的一个或几个:以碳化硅为主要原料,按照预设质量比例引入第一烧结助剂、第二烧结助剂、减水剂和其他助剂中的一个或几个进行粉末化混合,混合后得到的预混浆料经造粒烧结制得碳化硅陶瓷密封环,其中,所述预混浆料包括通过将碳化硅和第二烧结助剂分别与至少分两次加入的第一烧结助剂和/或所述减水剂进行粉末化混合的方式所得到的第一预混浆料和第二预混浆料。

[0008]

本申请以碳化硅为基体原料,以彼此不同的两类烧结助剂作为辅助料,借助于烧结助剂的强韧化作用可极大地提高制品的机械性能。通过加入减水剂可直接防止陶瓷浆料中颗粒的团聚,使原料各组分均匀分布于介质中,间接地增强了烧结助剂与基体原料之间的接触概率。加入的减水剂不仅可发挥稀释减水和稳定分散的作用,并且其在陶瓷原料的粉末化混合制浆过程中可显著地减少设备能耗。第一烧结助剂的主要组成优选地为碳,第二烧结助剂的主要组成优选地为碳化硼。在该设置下,区别于现已有简单机械原料混合方式,本申请所提出的制备方法中将第二烧结助剂与碳化硅两个原料区分开来,分别进行预混得到第一及第二预混浆料,使得第一烧结助剂可以充分地分散包覆在第二烧结助剂与碳化硅的骨架结构上形成表层膜。其避免了后续在成型烧结过程中因受热,第二烧结助剂与碳化硅在低氧气气氛中易与氧气形成氧化物膜,而过多消耗第一烧结助剂,影响制品性能的问题。在该设置下,带有相同表层膜的第二烧结助剂与碳化硅之间的吸附能力增强,可以促进第一与第二预混浆料之间的混合度,可实现烧结助剂在基底原料内部的均匀分布。在均匀分布的条件下,碳化硅陶瓷坯体不同区域间的烧结收缩率可控,本申请所制得的碳化硅陶瓷密封环致密程度高且制品性能稳定,并且进一步地,可大幅降低烧结助剂在原料中的占比,减少了烧结助剂的用量,大幅改善了制品性能。

[0009]

根据一种优选实施方式,通过在溶有减水剂的溶液中粉末化混合第一与第二预混浆料使第二预混浆料均匀分散在第一预混浆料中并得到第三预混浆料,将所述第三预混浆料进行造粒后得到用以烧结至少包括两层结构的碳化硅陶瓷密封环的不同粒径分布的至少两种粒化混合物。根据一种优选实施方式,通过将不同粒径分布的至少两种粒化混合物分次在不同烧结温度不同烧结时长下进行烧结成型的方式得到至少包括两层结构的碳化硅陶瓷密封环。

[0010]

本申请所提出的制备方法在得到烧结助剂与基体原料分散均匀的第三预混浆料

后,对浆料进行造粒,得到了不同粒径分布的至少两种粒化混合物,可实现对碳化硅陶瓷密封环制品内各区域性能的把控。区别于通常严格把控烧结用颗粒的粒径分布而存在制品性能单一问题的现有技术,本申请中采用不同粒径分布的至少两种粒化混合物来成型烧结,主要以体积扩散机理进行成型烧结的粗颗粒与主要以晶界扩散或表面扩散机理进行成型烧结的细颗粒之间,由于彼此界面间融渗而复合了上述多个扩散机理,增强了界面稳定性以及制品强度。通过优化烧结工艺的步骤,本申请可根据各层不同粒径分布的特性,来确定在保证各层粒化混合物的烧结收缩差异不大的情况下的烧结温度与烧结时长,避免各层粒化混合物之间产生烧结缺陷,保证了制品结构致密化及力学性能。本申请通过采用分步骤对多项原料进行高度分散混合的方式,使得本申请所提出的第一及第二烧结助剂可以充分地均匀吸附至基体原料而构成稳定的预混浆料。可避免现有技术中将大量不同种类的烧结助剂直接简单机械混合,而因不同种类烧结助剂的颗粒表面的荷电性不同而存在的成分偏析以及颗粒团聚的问题。

[0011]

根据一种优选实施方式,所述第二预混浆料是通过改变第二烧结助剂的材料形态而使得第一烧结助剂均匀包覆在第二烧结助剂表面的方式来形成的。本申请主要是利用升降温过程以及部分助剂的方式来改变第二烧结助剂的材料形态,本申请所采用的第二烧结助剂优选地为硼酸或氧化硼,其在升降温过程以及部分助剂优选地为煅烧焦油的作用下而转换至碳化硼形态,进而其可与加入的第一烧结助剂相混合,而使得第一烧结助剂可以充分地分散包覆在第二烧结助剂的骨架结构上形成表层膜。其避免了后续在成型烧结过程中因受热,第二烧结助剂在低氧气气氛中易与氧气形成氧化物膜,而过多消耗第一烧结助剂,影响制品性能的问题。

[0012]

本申请还提出了一种碳化硅陶瓷密封环,其特征是,所述碳化硅陶瓷密封环包括自其环芯朝外依次布置的且彼此界面间相互融渗的内层碳化硅陶瓷结构、中层碳化硅陶瓷结构以及外层碳化硅陶瓷结构,其中,所述中层碳化硅陶瓷结构的韧性比内外层碳化硅陶瓷结构的韧性强。

[0013]

本申请利用不同粒径分布的粒化混合物以及分层成型烧结的制备过程,提出了呈多层结构的碳化硅陶瓷密封环,利用其多层能量耗散结构间的塑性变形,使得制品在受到弯曲或冲击时裂纹将多次在层与层之间的界面处受阻而发生钝化或偏折,有效减弱受弯曲或冲击下产生的裂纹尖端的应力集中效应。多层结构下可吸收外界载荷并在一定程度上使得裂纹尖端钝化,产生的裂纹在弱界面发生偏转及在裂纹尾部形成桥接,尤其是高温环境下仍可保证制品的低蠕变性质。由于本申请未引入其他高强度或高弹性模量的结构陶瓷材料,碳化硅陶瓷密封环的基体材料的热膨胀系数、弹性模量等相当而可有效地避免制品的热应力开裂问题。本申请所提出的碳化硅陶瓷密封环的各层之间彼此融渗紧密而能够保证各层结构之间的适当粘接不发生分离。尤其所述中层碳化硅陶瓷结构的韧性比内外层碳化硅陶瓷结构的韧性强,可使得制品在受到弯曲或冲击时,裂纹将多次在中层与内外层之间的界面处受阻而发生钝化或偏折,减弱受弯曲或冲击下产生的裂纹尖端的应力集中效应,并且多余的弯曲或冲击能量被韧性更强的中层吸收,对该制品的横向收缩形成阻碍作用,增强了该制品整体的机械性能。

[0014]

根据一种优选实施方式,所述第一烧结助剂可以包括无定形碳、活性炭、晶态单质碳、碳纳米管、中间相碳微球、碳的有机前驱体、金属的碳化物、硼化物、氮化物、硅化物和氧

化物中的一个或几个的组合。

[0015]

根据一种优选实施方式,所述第二烧结助剂可以包括硼、硼酸、氧化硼、硼化钛、硼化铬、硼化锆、镧系元素的硼化物、锕系元素的硼化物、铝、氧化铝、碳化铝、硅、氧化硅、碳化硅、铁、氧化镁、氧化钛、碳化钛、氧化铬、氧化钇、氧化锆、镧系元素的氧化物、碳化锆、碳化铍、碳化钒、碳化钨、锕系元素的碳化物、镧系元素的碳化物和锕系元素的氧化物中的一个或几个。

[0016]

根据一种优选实施方式,所述碳化硅包括纳米级α型碳化硅、纳米级β型碳化硅、亚微米级α型碳化硅、亚微米级β型碳化硅中的一个或几个。

[0017]

根据一种优选实施方式,所述制备方法中各组分间重量百分比组成为:第一烧结助剂占7~13%,第二烧结助剂占1~3%,减水剂占1%,其他助剂占1%,碳化硅占85%~96%。

[0018]

根据一种优选实施方式,通过将不同粒径分布的至少两种粒化混合物分次在不同烧结温度不同烧结时长下进行烧结成型的方式可得到在环体横截面上呈三层结构的碳化硅陶瓷密封环,其中层结构的韧性比内外层结构的韧性强。

具体实施方式

[0019]

下面结合下述实施方式进一步对本发明进行详细说明。

[0020]

以下说明本申请所提出的碳化硅陶瓷密封环的制备方法,可包括以下步骤:准备原料。以碳化硅为主要原料,引入第一烧结助剂、第二烧结助剂、减水剂与其他助剂为辅助原料。其中,碳化硅可选自纳米级α型碳化硅、纳米级β型碳化硅、亚微米级α型碳化硅、亚微米级β型碳化硅中的一个或几个的组合。其中,第一烧结助剂可选自无定形碳(炭黑)、活性炭、晶态单质碳(纳米级单层或多层石墨烯和氧化石墨烯)、碳纳米管、中间相碳微球、碳的有机前驱体、金属的碳化物、硼化物、氮化物、硅化物和氧化物中的一个或几个的组合。其中,第二烧结助剂可以选自硼、硼酸、氧化硼、硼化钛、硼化铬、硼化锆、镧系元素的硼化物、锕系元素的硼化物、铝、氧化铝、碳化铝、硅、氧化硅、碳化硅、铁、氧化镁、氧化钛、碳化钛、氧化铬、氧化钇、氧化锆、镧系元素的氧化物、碳化锆、碳化铍、碳化钒、碳化钨、锕系元素的碳化物、镧系元素的碳化物和锕系元素的氧化物中的一个或几个的组合。其中,减水剂可选自无机减水剂、有机减水剂或高分子减水剂中的一个或几个的组合。其中,其他助剂可选自硅微粉、氧化钙、滑石粉、氧化镁、三氧化二铝和纤维素。

[0021]

制备预混浆料。将部分减水剂溶于预备的溶液中,并加入碳化硅、部分第一烧结助剂以及部分其他助剂,进行湿法球磨和/或超声波湿法球磨,得到第一预混浆料。湿法球磨中可以选氧化铝或氧化锆作为球磨介质,球磨总时长可以为4.5~7h。将部分减水剂溶于预备的溶液中,并加入第二烧结助剂、部分第一烧结助剂以及部分其他助剂,进行湿法球磨和/或超声波湿法球磨,得到第二预混浆料。湿法球磨中可以选氧化铝或氧化锆作为球磨介质,球磨总时长可以为4.5~7h。将得到的第一预混浆料与第二预混浆料混合,并溶入剩余减水剂与剩余其他助剂,进行湿法球磨和/或超声波湿法球磨,混合均匀,形成稳定的第三预混浆料。湿法球磨中可以选氧化铝或氧化锆作为球磨介质,球磨总时长可以为2.5~5h。

[0022]

将第三预混浆料进行喷雾造粒,得到以碳化硅为主要原料的彼此粒径分布不同的两种粒化混合物。优选地两种粒化混合物中累积97%(d97粒径)分别为0.8μm、1.0μm、1.6μ

m、2.0μm中的一个或几个以下。优选地两种粒化混合物中累积97%(d97粒径)分别为0.8μm和1.0μm。

[0023]

通过干压-等静压成型,将粒径分布相对较小的粒化混合物根据图纸要求加工成中层粗坯。其中,压力为40mpa,保压时间为30s。通过干压-等静压成型,将粒径分布相对较大的粒化混合物根据图纸要求完全覆盖至内层粗坯上形成内外层粗坯,以此得到碳化硅陶瓷胚体。其中,压力为80mpa,保压时间为15s。将碳化硅陶瓷胚体置于氮气或惰性气体环境中进行烧结,得到致密的碳化硅陶瓷密封环。第一阶段烧结温度1955~2000℃,保温烧结时长45min。第二阶段烧结温度2000~2250℃,保温烧结时长30min。

[0024]

实施例1

[0025]

本实施例提出了一种碳化硅陶瓷密封环的制备方法,可包括以下步骤:准备原料。以纳米级α型碳化硅为主要原料,引入石墨烯和碳纳米管作为第一烧结助剂,引入碳化硼作为第二烧结助剂,引入聚苯乙烯磺酸盐作为减水剂,引入硅微粉和滑石粉作为其他助剂。所述制备方法中各组分间重量百分比组成为:第一烧结助剂占7%,第二烧结助剂占3%,减水剂占1%,其他助剂占1%,碳化硅占88%。第一烧结助剂中石墨烯:碳纳米管=3:7。其他助剂中硅微粉:滑石粉=0.4:0.6。

[0026]

制备预混浆料。将部分减水剂溶于预备的溶液中,并加入碳化硅、部分第一烧结助剂以及部分其他助剂,进行湿法球磨和/或超声波湿法球磨,得到第一预混浆料。湿法球磨中可以选氧化铝作为球磨介质,球磨时间为4.5h。将部分减水剂溶于预备的溶液中,并加入第二烧结助剂、部分第一烧结助剂以及部分其他助剂,进行湿法球磨和/或超声波湿法球磨,得到第二预混浆料。湿法球磨中可以选氧化铝作为球磨介质,球磨时间可以为4.5h。将得到的第一预混浆料与第二预混浆料混合,并溶入剩余减水剂与剩余其他助剂,进行湿法球磨和/或超声波湿法球磨,混合均匀,形成稳定的第三预混浆料。湿法球磨中可以选氧化铝作为球磨介质,球磨时间可以为2.5h。

[0027]

将第三预混浆料进行喷雾造粒,得到累积97%(d97粒径)分别为0.8μm和1.0μm的两种粒化混合物。通过干压-等静压成型,将粒径分布相对较小的粒化混合物根据图纸要求加工成中层粗坯。其中,压力为40mpa,保压时间为30s。通过干压-等静压成型,将粒径分布相对较大的粒化混合物根据图纸要求完全覆盖至内层粗坯上形成内外层粗坯,以此得到碳化硅陶瓷胚体。其中,压力为80mpa,保压时间为15s。将碳化硅陶瓷胚体置于氮气或惰性气体环境中进行烧结,第一阶段烧结温度1955~2000℃,保温烧结时长45min;第二阶段烧结温度2000~2250℃,保温烧结时长30min。得到致密的碳化硅陶瓷密封环,体积密度3.15g/cm3,硬度hra102,抗压强度2400mpa,导热系数200w/mk。

[0028]

实施例2

[0029]

本实施例提出了一种碳化硅陶瓷密封环的制备方法,可包括以下步骤:准备原料。以纳米级α型碳化硅为主要原料,引入石墨烯和碳的有机前驱体(酚醛树脂)作为第一烧结助剂,引入碳化硼作为第二烧结助剂,引入聚苯乙烯磺酸盐作为减水剂,引入硅微粉和滑石粉作为其他助剂。所述制备方法中各组分间重量百分比组成为:第一烧结助剂占7%,第二烧结助剂占3%,减水剂占1%,其他助剂占1%,碳化硅占88%。第一烧结助剂中石墨烯:酚醛树脂=3:7。其他助剂中硅微粉:滑石粉=0.4:0.6。

[0030]

制备预混浆料。将部分减水剂溶于预备的溶液中,并加入碳化硅、部分第一烧结助

剂以及部分其他助剂,进行湿法球磨和/或超声波湿法球磨,得到第一预混浆料。湿法球磨中可以选氧化铝作为球磨介质,球磨时间为4.5h。将部分减水剂溶于预备的溶液中,并加入第二烧结助剂、部分第一烧结助剂以及部分其他助剂,进行湿法球磨和/或超声波湿法球磨,得到第二预混浆料。湿法球磨中可以选氧化铝作为球磨介质,球磨时间可以为4.5h。将得到的第一预混浆料与第二预混浆料混合,并溶入剩余减水剂与剩余其他助剂,进行湿法球磨和/或超声波湿法球磨,混合均匀,形成稳定的第三预混浆料。湿法球磨中可以选氧化铝作为球磨介质,球磨时间可以为2.5h。

[0031]

将第三预混浆料进行喷雾造粒,得到累积97%(d97粒径)分别为0.8μm和1.0μm的两种粒化混合物。通过干压-等静压成型,将粒径分布相对较小的粒化混合物根据图纸要求加工成中层粗坯。其中,压力为40mpa,保压时间为30s。通过干压-等静压成型,将粒径分布相对较大的粒化混合物根据图纸要求完全覆盖至内层粗坯上形成内外层粗坯,以此得到碳化硅陶瓷胚体。其中,压力为80mpa,保压时间为15s。将碳化硅陶瓷胚体置于氮气或惰性气体环境中进行烧结,第一阶段烧结温度1955~2000℃,保温烧结时长45min;第二阶段烧结温度2000~2250℃,保温烧结时长30min。得到致密的碳化硅陶瓷密封环,体积密度2.90g/cm3,硬度hra92,抗压强度2200mpa,导热系数100w/mk。

[0032]

实施例3

[0033]

本实施例中与实施例1中不同的是引入石墨烯作为第一烧结助剂,其他与实施例1相同。本实施例得到致密的碳化硅陶瓷密封环,体积密度3.00g/cm3,硬度hra95,抗压强度2250mpa,导热系数120w/mk。

[0034]

实施例4

[0035]

本实施例中与实施例1中不同的是引入碳纳米管作为第一烧结助剂,其他与实施例1相同。本实施例得到致密的碳化硅陶瓷密封环,体积密度3.05g/cm3,硬度hra97,抗压强度2200mpa,导热系数110w/mk。

[0036]

实施例5

[0037]

本实施例可以是对说明书的进一步改进和/或补充,重复的内容不再赘述。在不造成冲突或者矛盾的情况下,其他实施例的优选实施方式的整体和/或部分内容可以作为本实施例的补充。

[0038]

本实施例主要针对本申请所提出的浆料制备步骤进一步说明:第一至第三预混浆料中的一个或几个可以是在湿法球磨与超声波湿法球磨交替间歇式运作的方式下得到的。本申请所提及的交替间歇式运作,可指在制备预混浆料的过程中,可在上述两种操作模式之间转换,任一操作模式为非连续性地运作,以此形成交替间歇式运作。优选地,浆料的制备是在一兼具湿法球磨与超声波湿法球磨两种操作模式的设备中进行的。进而在该设置下,在制备预混浆料的过程中,可实现在上述两种操作模式之间的快速转换,无需在不同设备间来回转移浆料。湿法球磨,是通过在一转盘上装有若干球磨罐,当转盘转动时,球磨罐在绕主盘轴公转的同时又绕自身轴反向作行星式自转运动,罐中磨球和物料在高速运动中产生相互碰撞、剪切及摩擦的方式,达到粉碎、研磨、混合与分散物料的目的。而超声波湿法球磨,是兼具湿法球磨的基础上,配置超声波设备(由超声波发生器和超声波换能器组成),超声波设备转换给磨罐通过导电滑环实现,使磨罐内壁能持续产生超声波机械振荡,在原有球磨能量中融入了超声波的高频震荡能量,有效的解决传统行星球磨机磨罐内物料在一

定球磨时间后沉底、结块、粘壁、团聚等现象。现有的浆料制备通常只包括单一的湿法球磨或同时超声波湿法球磨,其主要利用球磨能量与超声波的高频振荡能量相复合的作用,这种常规的浆料制备方法对于后续喷雾造粒后所要求的粒径分布是基本适用的,因此目前也被广泛应用于陶瓷浆料制备。然而,基于此,发明人研究发现:在制备预混浆料的过程中,采用常规的单一的湿法球磨或同时超声波湿法球磨时,无论是延长球磨时长或是增大球磨转速或是加大超声波功率密度,基于此得到的预混浆料进行喷雾造粒后,制备得到的粒度混合物中粒径小于2.0μm的累计粒径分布数始终保持在不大于90~93%。对此,发明人开发出了一种专门适用于本申请所提出的碳化硅陶瓷密封环的制备方法的浆料制备方法:在制备预混浆料的过程中,先以210~235r/min(尤其230r/min)的球磨转速进行球磨,持续1/4总时长;再以超声波同步湿法球磨的方式,以240~255r/min(尤其250r/min)的球磨转速,辅以40~46khz(尤其40khz)的超声波输入功率及1.19~1.25w/cm2(尤其1.21w/cm2)的超声波功率密度进行球磨,持续1/2总时长;再以超声波同步湿法球磨的方式,以190~211r/min(尤其200r/min)的球磨转速,辅以43~49khz(尤其45khz)的超声波输入功率及1.30~1.56w/cm2(尤其1.51w/cm2)的超声波功率密度进行球磨,持续1/4总时长。发明人利用上述浆料制备方法得到的第三预混浆料进行喷雾造粒后,制备得到的粒度混合物中粒径小于2.0μm的累计粒径分布数意想不到地始终保持在不低于97%。与现有技术相比,采用本发明所得到的粒化混合物的粒径分布明显优于现有技术所得到的喷雾造粒后的粒径分布,即采用由本申请所提出的浆料制备方法可以得到高稳定且均一分散的粒化混合物,基于此就极大地提高颗粒成型性且有利于实现更高机械性能的碳化硅陶瓷密封环。

[0039]

如下对本申请所提及的主要原料组分sic、碳化硼以及减水剂进行说明。

[0040]

sic,碳化硅的分子量为40.07,其质量百分比组成为70.045的硅与29.955的碳,碳化硅的理论密度为3.16~3.2g/cm3。sic本身很容易氧化,但其氧化之后形成了一层sio2薄膜,氧化进程逐步被阻碍。在空气中,sic于800℃时开始氧化且缓慢,随着温度的升高,sic的氧化速度会急速加快。sic在氧气中的氧化速率比在空气中的氧化速率快1.6倍,而形成的sio2薄膜对sic的氧化速率形成阻碍作用,导致氧化速率随着时间推移而减慢。sic陶瓷的优异性能与其独特的结构密切相关,sic中si-c键的离子性仅有12%左右,是共价键很强的化合物,因此sic强度高、弹性模量大、具有优良的耐磨损性能。纯sic不会被hcl、hno3、h2so4和hf等酸溶液以及naoh等碱溶液侵蚀。sic是在高温下合成的,其制品也多是在高温下制备或在高温下使用。sic的平均热膨胀系数与其他磨料及高温材料相比非常小,其在25~1400℃范围内可以取4.4

×

10-6

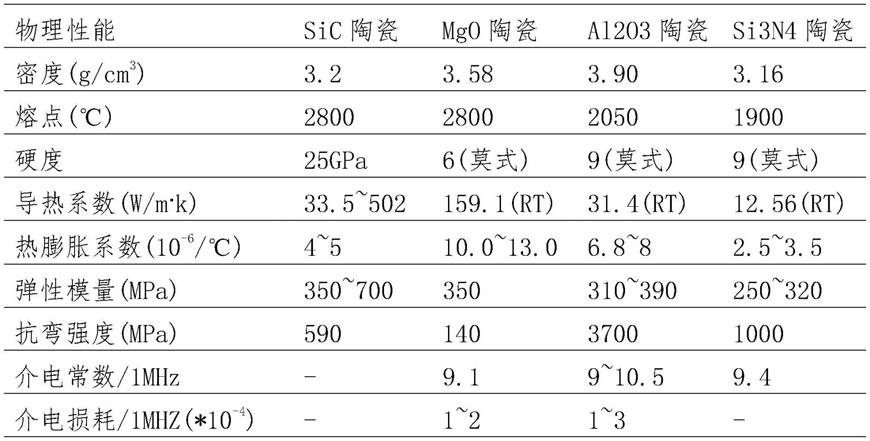

/℃。sic的导热系数比其他耐火材料及磨料要大得多,约为刚玉导热系数的4倍。sic所具有的低热膨胀系数与高导热系数,使其制品在加热及冷却过程中受到的热应力较小,也就使得其sic陶瓷等制品的抗热震性非常优异。sic的莫式刻痕硬度为9.2,克式显微硬度为2200~2800kg/mm2(负荷100g)。如下表示出的是sic陶瓷与其他高温结构陶瓷的物理性能。目前工业生产所用的机械密封材料中有将近一半采用的是碳化硅材料。

[0041][0042]

b4c,碳化硼是共价键极强的化合物,是目前已知材料中硬度仅次于金刚石和立方氮化硼的超高硬度材料,其硬度高达3000kg/mm2,其相对密度较低仅为2.52g/cm3,仅为钢铁相对密度的32%,其熔点高约为2447℃,其弹性模量高为2.52g/cm3。碳化硼具有很好的化学稳定性,耐酸耐碱腐蚀,在常温下不与酸碱及大多数无机化合物液体反应,仅在氢氟酸-硫酸、氢氟酸-硝酸混合液中有缓慢的腐蚀。碳化硼与大多数熔融金属不润湿、不发生作用。碳化硼的抗氧化能力较差,其在空气中600℃开始氧化,800℃开始快速氧化,根据环境的不同可分为以下几种情况。在空气中时氧分压足够:b4c(s)+4o2(g)=2b2o3(l)+co2(g),氧化生成的硼氧化物覆盖在表面。当氧分压不足时:b4c(s)+3o2(g)=4bo(g)+co2(g)、b4c(s)+3o2(g)=4b2o2(g)+co2(g)、b4c(s)+5o2(g)=4bo2(g)+co2(g)、b4c(s)+4o2(g)=2b2o3(g)+co2(g)。氧化反应生成的硼氧化物具有很强的吸湿性,极易与空气中的水蒸气反应:b2o3+3h2o=2h3bo3。因为b4c具有很强的共价键而使得纯化学计量的b4c极难致密化烧结。b4c共价键份数高达93.94%,高于其他如共价键份数为88%的sic或共价键份数为70%的si3n4等大多数结构陶瓷,高共价键份数使得b4c内气孔的消除、晶界和体积扩散的传递机制需在2000℃以上,而一般粒度的b4c细粉在接近熔点的计2200~2240℃下只能达到75~80%的烧结密度。例如,普通b4c粉末在2250~2300℃下常压烧结,只能达到80~87%的烧结密度。在高温下烧结,晶粒会快速粗化和长大,不利于气孔的排除,将造成大量的残余气孔使材料致密度受限制。

[0043]

减水剂,在陶瓷烧结成型的过程中,其80%以上的能源损耗都用于烧成和干燥工序,因此该过程中的一关键技术问题就是尽量降低陶瓷浆料中水的加入量,并同时保持料浆体系合适的流动性和粘度。减水剂是陶瓷添加剂的一种,亦称解凝剂、分散剂、稀释剂、解凝剂或解胶剂,是目前应用非常广泛的一种陶瓷添加剂。陶瓷减水剂的主要作用是防止陶瓷浆料中颗粒的团聚,使原料各组分均匀分布于介质中,发挥着稀释减水和稳定分散的作用。减水剂在陶瓷原料的粉末化混合制浆过程中可显著地减少设备能耗。减水剂可包括无机减水剂、有机减水剂或高分子减水剂中的一个或几个。无机减水剂可以为苏打、氯化钠、偏硅酸钠、六偏硅酸钠、硅酸钠、焦偏磷酸钠中的一个或几个。有机减水剂可以为低分子有机电解质类分散剂(如缩乙基乙二胺三乙酸钠、亚氨基三乙酸钠、胡敏酸钠、枸橼酸钠、乙二胺四乙酸钠中的一个或几个)和/或阴离子表面活性剂分散剂(如硫酸盐、羧酸盐、磺酸盐中

的一个或几个)和/或阳离子表面活性剂分散剂(如聚醚型、聚氧乙烯型、多元醇型中的一个或几个)。高分子减水剂可以为水溶性高分子(如聚丙烯酰胺、聚苯乙烯磺酸盐、聚丙烯酸及其钠盐、萘系磺酸盐甲醛缩合物、木质素磺酸盐、羧甲基纤维素中的一个或几个)。减水剂在浆料胶粒表面形成一层有机保护膜,胶粒之间碰撞聚沉困难,从而使得浆料的粘度降低,即增强减水性能。并且过剩的减水剂中离子部分充当了自由离子,增强了浆料的离子浓度,压缩了双电层,从而降低了浆料颗粒之间的静电排斥力。过剩的减水剂分子之间还会发生桥联作用而形成网络结构,极大地阻碍了陶瓷浆料中颗粒的运动,引起浆料的絮凝,使得浆料粘度进一步升高。

[0044]

需要注意的是,上述具体实施例是示例性的,本领域技术人员可以在本发明公开内容的启发下想出各种解决方案,而这些解决方案也都属于本发明的公开范围并落入本发明的保护范围之内。本领域技术人员应该明白,本发明说明书为说明性而并非构成对权利要求的限制。本发明的保护范围由权利要求及其等同物限定。本发明说明书包含多项发明构思,诸如“优选地”、“根据一个优选实施方式”或“可选地”均表示相应段落公开了一个独立的构思,申请人保留根据每项发明构思提出分案申请的权利。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1